Los controles de ingeniería para nanomateriales son un conjunto de métodos y equipos de control de riesgos para los trabajadores que interactúan con nanomateriales . Los controles de ingeniería son cambios físicos en el lugar de trabajo que aíslan a los trabajadores de los riesgos y se consideran el conjunto de métodos más importante para controlar los riesgos para la salud y la seguridad de los nanomateriales después de que se han diseñado los sistemas y las instalaciones.

El principal peligro de los nanomateriales son los efectos sobre la salud derivados de la inhalación de aerosoles que contienen nanopartículas. Se pueden utilizar o adaptar muchos controles de ingeniería desarrollados para otras industrias para proteger a los trabajadores de la exposición a los nanomateriales, como la ventilación y el filtrado mediante dispositivos de laboratorio como campanas extractoras de humos , la contención mediante cajas de guantes y otros controles no relacionados con la ventilación, como alfombrillas adhesivas . Se están realizando investigaciones para determinar qué controles de ingeniería son más eficaces para los nanomateriales.

El control de la exposición a los riesgos laborales se considera el método fundamental para proteger a los trabajadores. Tradicionalmente, se ha utilizado una jerarquía de controles como medio para determinar cómo implementar controles factibles y efectivos, que normalmente incluyen la eliminación , la sustitución , los controles de ingeniería , los controles administrativos y el equipo de protección personal . Los métodos anteriores en la lista se consideran generalmente más efectivos para reducir el riesgo asociado con un peligro, y los cambios de proceso y los controles de ingeniería se recomiendan como los principales medios para reducir las exposiciones, y el equipo de protección personal es el enfoque de último recurso. Seguir la jerarquía tiene como objetivo conducir a la implementación de sistemas inherentemente más seguros, aquellos en los que se ha reducido sustancialmente el riesgo de enfermedad o lesión. [1]

Los controles de ingeniería son cambios físicos en el lugar de trabajo que aíslan a los trabajadores de los peligros al contenerlos en un recinto o al eliminar el aire contaminado del lugar de trabajo mediante ventilación y filtrado . Los controles de ingeniería bien diseñados suelen ser pasivos, en el sentido de que son independientes de las interacciones de los trabajadores, lo que reduce la posibilidad de que el comportamiento de los trabajadores afecte los niveles de exposición. Lo ideal es que tampoco interfieran con la productividad y la facilidad de procesamiento para el trabajador, porque de lo contrario el operador puede verse motivado a eludir los controles. El costo inicial de los controles de ingeniería puede ser más alto que los controles administrativos o el equipo de protección personal , pero los costos operativos a largo plazo son con frecuencia más bajos y, a veces, pueden proporcionar ahorros de costos en otras áreas del proceso. [2] : 10–11

Los nanomateriales tienen al menos una dimensión primaria de menos de 100 nanómetros y, a menudo, tienen propiedades diferentes de las de sus componentes a granel que son tecnológicamente útiles. Debido a que la nanotecnología es un desarrollo reciente, los efectos sobre la salud y la seguridad de las exposiciones a los nanomateriales, y qué niveles de exposición pueden ser aceptables, aún no se comprenden por completo. [2] : 1–3 El procesamiento y la fabricación de nanomateriales implican una amplia gama de riesgos. Los tipos de controles de ingeniería óptimos para cada situación están influenciados por la cantidad y el polvo del material, así como por la duración de la tarea. Por ejemplo, se indican controles de ingeniería más estrictos si los nanomateriales secos no se pueden sustituir por una suspensión, o si no se pueden eliminar procedimientos como la sonicación o el corte de una matriz sólida que contiene nanomateriales. [3] : 9–11

Como sucede con cualquier tecnología nueva, se espera que las primeras exposiciones se produzcan entre los trabajadores que realizan investigaciones en laboratorios y plantas piloto. Se recomienda que los investigadores que manipulen nanomateriales artificiales en estos contextos realicen ese trabajo de una manera que proteja su seguridad y salud. [4] : 1 Las medidas de control de nanopartículas, polvos y otros peligros son más eficaces cuando se implementan en el contexto de un sistema integral de gestión de la seguridad y la salud ocupacional, cuyos elementos críticos incluyen el compromiso de la dirección y la participación de los empleados, el análisis del lugar de trabajo, la prevención y el control de los peligros y la capacitación suficiente para los empleados, los supervisores y los gerentes. [5]

Los sistemas de ventilación se distinguen entre locales y generales. La ventilación por extracción local funciona en la fuente de contaminación o cerca de ella, a menudo en combinación con un recinto, mientras que la ventilación por extracción general funciona en una habitación entera a través del sistema de calefacción, ventilación y aire acondicionado de un edificio . [2] : 11–12

La ventilación por extracción localizada (VEL) es la aplicación de un sistema de extracción en la fuente de contaminación o cerca de ella. Si se diseña adecuadamente, será mucho más eficiente para eliminar contaminantes que la ventilación por dilución, ya que requiere volúmenes de extracción más bajos, menos aire de reposición y, en muchos casos, costos más bajos. Al aplicar la extracción en la fuente, los contaminantes se eliminan antes de que ingresen al entorno de trabajo general. [2] : 12

Entre los ejemplos de sistemas de extracción local se incluyen las campanas de extracción , los recintos de equilibrio ventilados y los gabinetes de bioseguridad . Las campanas de extracción que carecen de recinto son menos preferibles y las campanas de flujo laminar no se recomiendan porque dirigen el aire hacia el trabajador. [4] : 18–28

En 2006, se realizó una encuesta a empresas internacionales de nanotecnología y laboratorios de investigación que informaron haber fabricado, manipulado, investigado o utilizado nanomateriales. Todas las organizaciones que participaron en la encuesta informaron haber utilizado algún tipo de control de ingeniería. El control de exposición más común utilizado fue la tradicional campana de extracción de gases de laboratorio, y dos tercios de las empresas informaron haberlo utilizado. [6]

Se recomienda que las campanas de extracción tengan una velocidad de entrada promedio de 80 a 100 pies por minuto (fpm) en la parte frontal de la campana. Para materiales de mayor toxicidad, se recomienda una velocidad frontal más alta de 100 a 120 fpm para brindar una mejor protección. Sin embargo, no se cree que velocidades frontales superiores a 150 fpm mejoren el rendimiento y podrían aumentar las fugas en la campana. [7]

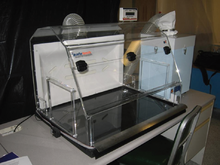

Se están desarrollando nuevas campanas extractoras diseñadas específicamente para la nanotecnología, basadas principalmente en recintos de balanza de baja turbulencia , que se desarrollaron inicialmente para el pesaje de polvos farmacéuticos ; estos recintos de manipulación de nanomateriales proporcionan una contención adecuada a velocidades de flujo más bajas, que normalmente funcionan a 65–85 fpm. [7] Son útiles para operaciones de pesaje, que perturban el nanomaterial y aumentan su aerosolización. [4] : 27–28

Se recomienda que el aire que sale de una campana extractora pase a través de un filtro HEPA y se expulse fuera del entorno de trabajo, y que los filtros usados se manipulen como residuos peligrosos. La turbulencia puede provocar que los nanomateriales salgan por la parte delantera de la campana, y se puede evitar manteniendo la hoja de la campana en la posición adecuada, manteniendo el interior de la campana despejado de equipos y no haciendo movimientos rápidos mientras se trabaja. Las altas velocidades frontales pueden provocar la pérdida de nanomateriales en polvo; si bien en 2012 había poca investigación sobre la eficacia de las campanas extractoras de bajo flujo, había evidencia de que las campanas con cortina de aire eran eficaces para contener nanopartículas. [4] : 19–24

Las cabinas de bioseguridad están diseñadas para contener bioaerosoles , que tienen un tamaño similar al de las nanopartículas diseñadas, y se cree que son eficaces con las nanopartículas. Sin embargo, las cabinas de bioseguridad comunes son más propensas a la turbulencia. Al igual que con las campanas de extracción, se recomienda que se extraigan fuera de la instalación. [4] : 25–27

También se pueden utilizar recintos ventilados a gran escala dedicados para equipos de gran tamaño. [3] : 9–11

La ventilación general por extracción (VGE), también llamada ventilación por dilución, es diferente de la ventilación local por extracción porque, en lugar de capturar las emisiones en su origen y eliminarlas del aire, la ventilación general por extracción permite que el contaminante se emita al aire del lugar de trabajo y luego diluye la concentración del contaminante a un nivel aceptable. La VGE es ineficiente y costosa en comparación con la ventilación local por extracción y, dada la falta de límites de exposición establecidos para la mayoría de los nanomateriales, no se recomienda confiar en ella para controlar la exposición. [2] : 11–12

Sin embargo, la ventilación por extracción de gases puede proporcionar una presión negativa en la sala para evitar que los contaminantes salgan de ella. El uso de aire de suministro y extracción en toda la instalación puede proporcionar esquemas de presurización que reducen la cantidad de trabajadores expuestos a materiales potencialmente peligrosos, por ejemplo, manteniendo las áreas de producción a una presión negativa con respecto a las áreas cercanas. [2] : 11–12 Para la ventilación por extracción general en laboratorios, se utiliza un sistema sin recirculación con 4 a 12 cambios de aire por hora cuando se utiliza en conjunto con la ventilación por extracción local, y las fuentes de contaminación se colocan cerca de la salida de aire y a sotavento de los trabajadores, y lejos de ventanas o puertas que puedan causar corrientes de aire. [4] : 13

Se pueden utilizar varias técnicas de verificación de control para evaluar los patrones de flujo de aire de la sala y verificar el funcionamiento adecuado de los sistemas LEV. Se considera importante confirmar que un sistema LEV está funcionando según lo diseñado midiendo regularmente los flujos de aire de escape. Una medición estándar, la presión estática de la campana, proporciona información sobre los cambios en el flujo de aire que afectan el rendimiento de la campana. Para las campanas diseñadas para prevenir la exposición a contaminantes peligrosos transportados por el aire, la Conferencia Americana de Higienistas Industriales Gubernamentales recomienda la instalación de un manómetro de presión estática fijo en la campana . [8]

Además, se pueden utilizar tubos de Pitot , anemómetros de hilo caliente , generadores de humo y pruebas de hielo seco para medir cualitativamente la velocidad del aire en la ranura/cara de la campana y en el conducto, mientras que la prueba de fugas con gas trazador es un método cuantitativo. [2] : 50–52, 59 Se pueden utilizar procedimientos de prueba y certificación estandarizados como ANSI Z9.5 y ASHRAE 110, al igual que indicadores cualitativos de una instalación y funcionalidad adecuadas, como la inspección de juntas y mangueras. [2] : 59–60 [3] : 14–15

La contención se refiere al aislamiento físico de un proceso o de un equipo para evitar la liberación de material peligroso en el lugar de trabajo. [4] : 13 Puede utilizarse junto con medidas de ventilación para proporcionar un mayor nivel de protección a los trabajadores que trabajan con nanomateriales. Los ejemplos incluyen la colocación de equipos que puedan liberar nanomateriales en una habitación separada. [3] : 9–11 [9] Los métodos estándar de control del polvo, como los recintos para los sistemas de transporte o el uso de un sistema sellado para el llenado de bolsas, son eficaces para reducir las concentraciones de polvo respirable. [2] : 16–17

Los controles de ingeniería que no son de ventilación también pueden incluir dispositivos desarrollados para la industria farmacéutica, incluidos los sistemas de contención de aislamiento. Uno de los sistemas de aislamiento flexibles más comunes es la contención de caja de guantes , que se puede utilizar como recinto alrededor de procesos de polvos a pequeña escala, como la mezcla y el secado. Las unidades de aislamiento de caja de guantes rígidas también proporcionan un método para aislar al trabajador del proceso y se utilizan a menudo para operaciones de mediana escala que implican la transferencia de polvos. Las bolsas de guantes son similares a las cajas de guantes rígidas, pero son flexibles y desechables. Se utilizan para pequeñas operaciones de contención o protección contra la contaminación. [10] Las cajas de guantes son sistemas sellados que proporcionan un alto grado de protección al operador, pero son más difíciles de usar debido a la movilidad limitada y al tamaño de la operación. La transferencia de materiales dentro y fuera del recinto también es un riesgo de exposición. Además, algunas cajas de guantes están configuradas para utilizar presión positiva , lo que puede aumentar el riesgo de fugas. [4] : 24–28

Otro sistema de control sin ventilación que se utiliza en esta industria es el sistema de revestimiento continuo, que permite llenar los contenedores de producto mientras se encierra el material en una bolsa de polipropileno. Este sistema se utiliza a menudo para descargar materiales cuando los polvos se van a envasar en bidones. [10]

Otros controles de ingeniería no relacionados con la ventilación en general abarcan una variedad de medidas de control, como protectores y barricadas, tratamiento de materiales o aditivos. Un ejemplo es la colocación de tapetes adhesivos en las salidas de las habitaciones. [3] : 9–11 [9] Se pueden utilizar dispositivos antiestáticos al manipular nanomateriales para reducir su carga electrostática, lo que hace que sea menos probable que se dispersen o se adhieran a la ropa. [4] : 28 La aplicación de agua pulverizada también es un método eficaz para reducir las concentraciones de polvo respirable. [2] : 16–17

{{cite book}}: Mantenimiento de CS1: otros ( enlace )