Instrumentación es un término colectivo para instrumentos de medición , utilizados para indicar, medir y registrar cantidades físicas . También es un campo de estudio sobre el arte y la ciencia de fabricar instrumentos de medición , involucrando las áreas relacionadas de metrología , automatización y teoría de control . El término tiene su origen en el arte y la ciencia de la fabricación de instrumentos científicos .

La instrumentación puede referirse a dispositivos tan simples como termómetros de lectura directa o tan complejos como componentes multisensor de sistemas de control industrial . Los instrumentos se pueden encontrar en laboratorios, refinerías, fábricas y vehículos, así como en el uso doméstico diario (por ejemplo, detectores de humo y termostatos ) .

La instrumentación se utiliza para medir muchos parámetros (valores físicos), incluidos:

La historia de la instrumentación se puede dividir en varias fases.

Los elementos de la instrumentación industrial tienen una larga historia. Las básculas para comparar pesos y los punteros simples para indicar la posición son tecnologías antiguas. Algunas de las primeras mediciones fueron del tiempo. Uno de los relojes de agua más antiguos se encontró en la tumba del antiguo faraón egipcio Amenhotep I , enterrado alrededor del año 1500 a.C. [1] Se incorporaron mejoras en los relojes. En el año 270 a. C. tenían los rudimentos de un dispositivo de sistema de control automático. [2]

En 1663, Christopher Wren presentó a la Royal Society un diseño para un "reloj meteorológico". Un dibujo muestra sensores meteorológicos moviendo bolígrafos sobre papel impulsados por un mecanismo de relojería. Estos dispositivos no se convirtieron en estándar en meteorología durante dos siglos. [3] El concepto se ha mantenido prácticamente sin cambios, como lo demuestran los registradores gráficos neumáticos, donde un fuelle presurizado desplaza una pluma. La integración de sensores, pantallas, grabadores y controles era poco común hasta la revolución industrial, limitada tanto por la necesidad como por la practicidad.

Los primeros sistemas utilizaban conexiones directas de proceso a paneles de control locales para control e indicación, lo que desde principios de la década de 1930 vio la introducción de transmisores neumáticos y controladores automáticos de 3 términos (PID) .

Las gamas de transmisores neumáticos se definieron por la necesidad de controlar válvulas y actuadores en campo. Normalmente, una señal oscilaba entre 3 y 15 psi (20 a 100 kPa o 0,2 a 1,0 kg/cm2) como estándar, y ocasionalmente se utilizaba de 6 a 30 psi para válvulas más grandes. La electrónica de transistores permitió que el cableado reemplazara las tuberías, inicialmente con un rango de 20 a 100 mA a hasta 90 V para dispositivos alimentados por bucle, reduciéndose a 4 a 20 mA de 12 a 24 V en sistemas más modernos. Un transmisor es un dispositivo que produce una señal de salida, a menudo en forma de una señal de corriente eléctrica de 4 a 20 mA , aunque son posibles muchas otras opciones que utilizan voltaje , frecuencia , presión o Ethernet . El transistor se comercializó a mediados de la década de 1950. [4]

Los instrumentos conectados a un sistema de control proporcionaban señales utilizadas para operar solenoides , válvulas , reguladores , disyuntores , relés y otros dispositivos. Dichos dispositivos podrían controlar una variable de salida deseada y proporcionar capacidades de monitoreo remoto o control automatizado.

Cada compañía de instrumentos introdujo su propia señal de instrumentación estándar, lo que causó confusión hasta que se utilizó el rango de 4 a 20 mA como señal de instrumentos electrónicos estándar para transmisores y válvulas. Esta señal finalmente se estandarizó como ANSI/ISA S50, "Compatibilidad de señales analógicas para instrumentos electrónicos de procesos industriales", en la década de 1970. La transformación de la instrumentación de transmisores, controladores y válvulas neumáticos mecánicos a instrumentos electrónicos redujo los costos de mantenimiento, ya que los instrumentos electrónicos eran más confiables que los instrumentos mecánicos. Esto también aumentó la eficiencia y la producción debido a su mayor precisión. La neumática disfrutó de algunas ventajas, siendo favorecida en atmósferas corrosivas y explosivas. [5]

En los primeros años del control de procesos , los indicadores de proceso y los elementos de control, como las válvulas, eran monitoreados por un operador, que caminaba alrededor de la unidad ajustando las válvulas para obtener las temperaturas, presiones y flujos deseados. A medida que la tecnología evolucionó, se inventaron y montaron controladores neumáticos en el campo que monitoreaban el proceso y controlaban las válvulas. Esto redujo la cantidad de tiempo que los operadores del proceso necesitaban para monitorear el proceso. En los últimos años, los controladores reales se trasladaron a una sala central y se enviaron señales a la sala de control para monitorear el proceso y las señales de salida se enviaron al elemento de control final, como una válvula, para ajustar el proceso según fuera necesario. Estos controladores e indicadores estaban montados en una pared llamada tablero de control. Los operadores se pararon frente a este tablero caminando de un lado a otro monitoreando los indicadores del proceso. Esto nuevamente redujo la cantidad y la cantidad de tiempo que los operadores de proceso necesitaban para recorrer las unidades. El nivel de señal neumática más estándar utilizado durante estos años fue de 3 a 15 psig. [6]

El control de procesos de las grandes plantas industriales ha evolucionado a través de muchas etapas. Inicialmente el control sería desde paneles locales hasta la planta de proceso. Sin embargo, esto requería un gran recurso de mano de obra para atender a estos paneles dispersos y no había una visión general del proceso. El siguiente desarrollo lógico fue la transmisión de todas las mediciones de la planta a una sala de control central con personal permanente. Efectivamente, se trataba de la centralización de todos los paneles localizados, con las ventajas de niveles de personal más bajos y una fácil visión general del proceso. A menudo, los controladores estaban detrás de los paneles de la sala de control y todas las salidas de control automáticas y manuales se transmitían a la planta.

Sin embargo, aunque proporcionaba un enfoque de control central, esta disposición era inflexible ya que cada bucle de control tenía su propio hardware de controlador y se requería el movimiento continuo del operador dentro de la sala de control para ver las diferentes partes del proceso. Con la llegada de los procesadores electrónicos y las pantallas gráficas, fue posible reemplazar estos controladores discretos con algoritmos basados en computadora, alojados en una red de racks de entrada/salida con sus propios procesadores de control. Estos podrían distribuirse por planta, y comunicarse con el display gráfico de la sala o salas de control. Nació el concepto de control distribuido.

La introducción de DCS y SCADA permitió una fácil interconexión y reconfiguración de los controles de la planta, como bucles en cascada y enclavamientos, y una fácil interfaz con otros sistemas informáticos de producción. Permitió un manejo sofisticado de alarmas, introdujo el registro automático de eventos, eliminó la necesidad de registros físicos como registradores de gráficos, permitió que los bastidores de control se conectaran en red y, por lo tanto, se ubicaran localmente en la planta para reducir los recorridos de cableado y proporcionó descripciones generales de alto nivel del estado y la producción de la planta. niveles.

En algunos casos, el sensor es un elemento muy pequeño del mecanismo. Las cámaras digitales y los relojes de pulsera podrían técnicamente cumplir con la definición vaga de instrumentación porque registran y/o muestran información detectada. En la mayoría de las circunstancias, ninguno de los dos se llamaría instrumentación, pero cuando se usan para medir el tiempo transcurrido de una carrera y documentar al ganador en la línea de meta, ambos se llamarían instrumentación.

Un ejemplo muy sencillo de sistema de instrumentación es un termostato mecánico , que se utiliza para controlar una caldera doméstica y, por tanto, controlar la temperatura ambiente. Una unidad típica detecta la temperatura con una tira bimetálica . Muestra la temperatura mediante una aguja en el extremo libre de la tira. Activa el horno mediante un interruptor de mercurio . A medida que la tira gira el interruptor, el mercurio establece contacto físico (y por lo tanto eléctrico) entre los electrodos.

Otro ejemplo de sistema de instrumentación es un sistema de seguridad para el hogar . Dicho sistema consta de sensores (detección de movimiento, interruptores para detectar apertura de puertas), algoritmos simples para detectar intrusiones, control local (activar/desarmar) y monitoreo remoto del sistema para que se pueda llamar a la policía. La comunicación es una parte inherente del diseño.

Los electrodomésticos de cocina utilizan sensores para su control.

Los automóviles modernos tienen instrumentación compleja. Además de las pantallas de velocidad de rotación del motor y velocidad lineal del vehículo, también hay pantallas de voltaje y corriente de la batería, niveles de fluidos, temperaturas de fluidos, distancia recorrida y retroalimentación de varios controles (intermitentes, freno de estacionamiento, faros, posición de la transmisión). Es posible que se muestren precauciones para problemas especiales (bajo nivel de combustible, revisión del motor, presión baja de los neumáticos, puerta entreabierta, cinturón de seguridad desabrochado). Los problemas se registran para poder informarlos al equipo de diagnóstico . Los sistemas de navegación pueden proporcionar comandos de voz para llegar a un destino. La instrumentación automotriz debe ser barata y confiable durante largos períodos en ambientes hostiles. Puede haber sistemas de bolsas de aire independientes que contienen sensores, lógica y actuadores. Los sistemas de frenos antideslizantes utilizan sensores para controlar los frenos, mientras que el control de crucero afecta la posición del acelerador. Se puede proporcionar una amplia variedad de servicios a través de enlaces de comunicación en el sistema OnStar . Se han mostrado coches autónomos (con instrumentación exótica).

Los primeros aviones tenían algunos sensores. [7] Los "medidores de vapor" convertían las presiones del aire en desviaciones de las agujas que podían interpretarse como altitud y velocidad del aire. Una brújula magnética proporcionaba un sentido de dirección. Las presentaciones al piloto fueron tan críticas como las mediciones.

Un avión moderno tiene un conjunto mucho más sofisticado de sensores y pantallas, que están integrados en los sistemas de aviónica . La aeronave puede contener sistemas de navegación inercial , sistemas de posicionamiento global , radar meteorológico , pilotos automáticos y sistemas de estabilización de aeronaves. Se utilizan sensores redundantes para mayor confiabilidad. Un subconjunto de la información puede transferirse a un registrador de accidentes para ayudar en las investigaciones de percances. Las pantallas piloto modernas ahora incluyen pantallas de computadora, incluidas pantallas frontales .

El radar de control de tráfico aéreo es un sistema de instrumentación distribuida. La parte de tierra envía un pulso electromagnético y recibe un eco (al menos). Los aviones llevan transpondedores que transmiten códigos al recibir el pulso. El sistema muestra la ubicación del mapa de la aeronave, un identificador y, opcionalmente, la altitud. La ubicación del mapa se basa en la dirección de la antena detectada y el retardo de tiempo detectado. El resto de la información está integrada en la transmisión del transpondedor.

Entre los posibles usos del término se encuentra una colección de equipos de prueba de laboratorio controlados por una computadora a través de un bus IEEE-488 (también conocido como GPIB por General Purpose Instrument Bus o HPIB por Hewlitt Packard Instrument Bus). Hay equipos de laboratorio disponibles para medir muchas cantidades eléctricas y químicas. Este conjunto de equipos podría utilizarse para automatizar las pruebas de contaminantes del agua potable.

La ingeniería de instrumentación es la especialización de ingeniería centrada en el principio y el funcionamiento de instrumentos de medición que se utilizan en el diseño y configuración de sistemas automatizados en áreas como los dominios eléctrico y neumático, y el control de las cantidades que se miden. Por lo general, trabajan para industrias con procesos automatizados , como plantas químicas o de fabricación , con el objetivo de mejorar la productividad , confiabilidad, seguridad, optimización y estabilidad del sistema. Para controlar los parámetros de un proceso o de un sistema concreto se utilizan dispositivos como microprocesadores, microcontroladores o PLC, pero su objetivo final es controlar los parámetros de un sistema.

La ingeniería de instrumentación está vagamente definida porque las tareas requeridas dependen en gran medida del dominio. Un experto en instrumentación biomédica de ratas de laboratorio tiene preocupaciones muy diferentes a las del experto en instrumentación de cohetes. Las preocupaciones comunes de ambos son la selección de sensores apropiados en función del tamaño, peso, costo, confiabilidad, precisión, longevidad, robustez ambiental y respuesta de frecuencia. Algunos sensores se disparan literalmente en proyectiles de artillería. Otros sienten explosiones termonucleares hasta que son destruidos. Invariablemente los datos de los sensores deben registrarse, transmitirse o visualizarse. Las velocidades y capacidades de grabación varían enormemente. La transmisión puede ser trivial o clandestina, cifrada y de baja potencia en presencia de interferencias. Las visualizaciones pueden ser trivialmente simples o pueden requerir la consulta con expertos en factores humanos . El diseño de sistemas de control varía desde lo trivial hasta una especialidad separada.

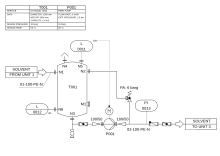

Los ingenieros de instrumentación son responsables de integrar los sensores con los registradores, transmisores, pantallas o sistemas de control, y de producir el diagrama de tuberías e instrumentación para el proceso. Podrán diseñar o especificar la instalación, el cableado y el acondicionamiento de la señal. Pueden ser responsables de la puesta en servicio, calibración, prueba y mantenimiento del sistema.

En un entorno de investigación, es común que los expertos en la materia tengan una experiencia sustancial en sistemas de instrumentación. Un astrónomo sabe la estructura del universo y mucho sobre telescopios: óptica, orientación y cámaras (u otros elementos sensores). Esto a menudo incluye el conocimiento adquirido con tanto esfuerzo sobre los procedimientos operativos que proporcionan los mejores resultados. Por ejemplo, un astrónomo suele conocer técnicas para minimizar los gradientes de temperatura que provocan la turbulencia del aire dentro del telescopio.

Los tecnólogos, técnicos y mecánicos de instrumentación se especializan en la resolución de problemas, la reparación y el mantenimiento de instrumentos y sistemas de instrumentación.

Ralph Müller (1940) afirmó: "Que la historia de la ciencia física es en gran medida la historia de los instrumentos y su uso inteligente es bien conocido. Las amplias generalizaciones y teorías que han surgido de vez en cuando se han mantenido o caído sobre la base de mediciones precisas". , y en varios casos han tenido que idearse nuevos instrumentos para este propósito. Hay poca evidencia que demuestre que la mente del hombre moderno sea superior a la de los antiguos. Sus herramientas son incomparablemente mejores." [8] [9] : 290

Davis Baird ha sostenido que el cambio más importante asociado con la identificación de Floris Cohen de una "cuarta gran revolución científica" después de la Segunda Guerra Mundial es el desarrollo de instrumentación científica, no sólo en la química sino en todas las ciencias. [9] [10] En química, la introducción de nueva instrumentación en la década de 1940 fue "nada menos que una revolución científica y tecnológica" [11] : 28-29 en la que se descartaron los métodos clásicos húmedos y secos de la química orgánica estructural. y se abrieron nuevas áreas de investigación. [11] : 38

Ya en 1954, WA Wildhack discutió el potencial productivo y destructivo inherente al control de procesos. [12] La capacidad de realizar mediciones precisas, verificables y reproducibles del mundo natural, a niveles que antes no eran observables, utilizando instrumentos científicos, ha "proporcionado una textura diferente del mundo". [13] Esta revolución de la instrumentación cambia fundamentalmente las capacidades humanas para monitorear y responder, como se ilustra en los ejemplos de monitoreo de DDT y el uso de espectrofotometría UV y cromatografía de gases para monitorear los contaminantes del agua . [10] [13]

Descarga el pdf para leer el artículo completo.