La soldadura por arco de tungsteno con gas ( GTAW , también conocida como soldadura con gas inerte de tungsteno o TIG , y soldadura heliarc cuando se utiliza helio) es un proceso de soldadura por arco que utiliza un electrodo de tungsteno no consumible para producir la soldadura . El área de soldadura y el electrodo están protegidos de la oxidación u otra contaminación atmosférica por un gas de protección inerte ( argón o helio ). Normalmente se utiliza un metal de relleno , aunque algunas soldaduras, conocidas como " soldaduras autógenas " o " soldaduras de fusión " no lo requieren. Una fuente de alimentación de soldadura de corriente constante produce energía eléctrica, que se conduce a través del arco mediante una columna de gas altamente ionizado y vapores de metal conocido como plasma .

El proceso otorga al operador un mayor control sobre la soldadura que los procesos de la competencia, como la soldadura por arco metálico protegido y la soldadura por arco metálico con gas , lo que permite realizar soldaduras más resistentes y de mayor calidad. Sin embargo, la soldadura TIG es comparativamente más compleja y difícil de dominar y, además, es significativamente más lenta que la mayoría de las demás técnicas de soldadura.

La soldadura TAG fue el nombre que se le dio a principios de los años 70 al entonces novedoso y revolucionario método de soldadura con varillas de metales que antes eran problemáticos. La soldadura TAG consistía entonces en el uso de una máquina de soldadura con punta de tungsteno que creaba arcos. La punta estaba centrada en una cubierta que alimentaba gas argón alrededor de la punta de tungsteno para evitar que la composición de la soldadura se oxidara y se volviera frágil. La soldadura TAG utilizaba varillas de un metal adecuado para el material que se iba a soldar de forma permanente. Las varillas podían ser de un metal recubierto de aceite para evitar que se oxidaran si era necesario o, en el caso de una soldadura de metales más complicada, la varilla se recubría con un "fundente" que no era un fundente activo, sino un método para proteger las varillas de soldadura de la oxidación durante el almacenamiento (los principales ejemplos de esto eran las varillas para soldar; aluminio puro, duraluminio, aleación de magnesio/aluminio y varillas de acero inoxidable utilizadas para reparar acero al carbono de grado ultra alto, como en los tanques Sherman de la Segunda Guerra Mundial). En la actualidad, el uso más frecuente de la soldadura TAG es en la producción de bicicletas de aleación de aluminio de gama alta; estas soldaduras son claramente visibles como ondulaciones en la junta soldada. Aparte de la producción principalmente de bicicletas, la soldadura TAG ha sido superada por el uso de puntas de aleación de tungsteno y gas argón combinado con otros gases inertes. Las varillas de soldadura TAG son ahora varillas de aleación de metal de proyecto altamente específicas o, con mayor frecuencia, máquinas de tambor alimentadas con cable/alambre de "fundente" flexible de producción en masa. Estos avances han hecho que el nombre TAG no sea específico y haya caído en desgracia, aunque el proceso revolucionario básico sigue siendo el mismo.

La soldadura TIG [ aclaración necesaria ] se utiliza más comúnmente para soldar secciones delgadas de acero inoxidable y metales no ferrosos como aleaciones de aluminio , magnesio y cobre .

Un proceso relacionado, la soldadura por arco de plasma , utiliza un soplete de soldadura ligeramente diferente para crear un arco de soldadura más enfocado y, como resultado, a menudo está automatizado. [1]

Después del descubrimiento del arco eléctrico pulsado corto en 1801 por Humphry Davy [2] [3] y del arco eléctrico continuo en 1802 por Vasily Petrov , [3] [4] la soldadura por arco se desarrolló lentamente. CL Coffin tuvo la idea de soldar en una atmósfera de gas inerte en 1890, pero incluso a principios del siglo XX, soldar materiales no ferrosos como el aluminio y el magnesio seguía siendo difícil porque estos metales reaccionan rápidamente con el aire, lo que da como resultado soldaduras porosas y llenas de escoria . [5] Los procesos que utilizaban electrodos cubiertos de fundente no protegían satisfactoriamente el área de soldadura de la contaminación. Para resolver el problema, se utilizaron gases inertes embotellados a principios de la década de 1930. Unos años más tarde, surgió un proceso de soldadura con protección de gas de corriente continua en la industria aeronáutica para soldar magnesio. [6]

A principios de la década de 1940, Northrop Aircraft estaba desarrollando un avión experimental a partir de magnesio designado XP-56 , para el cual Vladimir Pavlecka , Tom Piper y Russell Meredith desarrollaron un proceso de soldadura llamado Heliarc porque utilizaba un arco de electrodo de tungsteno y helio como gas de protección (el diseño de la antorcha fue patentado por Meredith en 1941). [7] Ahora se lo conoce a menudo como soldadura con gas inerte de tungsteno (TIG), especialmente en Europa, pero el término oficial de la American Welding Society es soldadura con arco de tungsteno y gas (GTAW). Linde Air Products desarrolló una amplia gama de antorchas refrigeradas por aire y por agua, lentes de gas para mejorar la protección y otros accesorios que aumentaron el uso del proceso. Inicialmente, el electrodo se sobrecalentaba rápidamente y, a pesar de la alta temperatura de fusión del tungsteno , se transferían partículas de tungsteno a la soldadura. [6] Para abordar este problema, se cambió la polaridad del electrodo de positiva a negativa, pero el cambio lo hizo inadecuado para soldar muchos materiales no ferrosos. Finalmente, el desarrollo de unidades de corriente alterna permitió estabilizar el arco y producir soldaduras de aluminio y magnesio de alta calidad. [6] [8]

Los desarrollos continuaron durante las décadas siguientes. Linde desarrolló antorchas refrigeradas por agua que ayudaron a prevenir el sobrecalentamiento al soldar con altas corrientes. [9] Durante la década de 1950, a medida que el proceso continuó ganando popularidad, algunos usuarios recurrieron al dióxido de carbono como alternativa a las atmósferas de soldadura más caras que consistían en argón y helio , pero esto resultó inaceptable para soldar aluminio y magnesio porque reducía la calidad de la soldadura, por lo que rara vez se usa con GTAW hoy en día. [10] El uso de cualquier gas de protección que contenga un compuesto de oxígeno, como el dióxido de carbono, contamina rápidamente el electrodo de tungsteno, lo que lo hace inadecuado para el proceso TIG. [11] En 1953, se desarrolló un nuevo proceso basado en GTAW, llamado soldadura por arco de plasma. Proporciona un mayor control y mejora la calidad de la soldadura al usar una boquilla para enfocar el arco eléctrico, pero se limita en gran medida a los sistemas automatizados, mientras que GTAW sigue siendo principalmente un método manual. [10] El desarrollo dentro del proceso GTAW también ha continuado y hoy existen varias variaciones. Entre los métodos GTAW más populares se encuentran los de corriente pulsada, programados manualmente, de alambre caliente, dabber y de penetración aumentada. [12]

La soldadura manual con arco de tungsteno y gas es un método de soldadura relativamente difícil, debido a la coordinación que requiere el soldador. De manera similar a la soldadura con soplete, la GTAW normalmente requiere dos manos, ya que la mayoría de las aplicaciones requieren que el soldador alimente manualmente un metal de aporte en el área de soldadura con una mano mientras manipula el soplete de soldadura con la otra. También es importante mantener una longitud de arco corta, al mismo tiempo que se evita el contacto entre el electrodo de tungsteno y la pieza de trabajo. [13]

Para generar el arco de soldadura, un generador de alta frecuencia (similar a una bobina Tesla ) genera una chispa eléctrica . Esta chispa es una ruta conductora para la corriente de soldadura a través del gas de protección y permite que el arco se inicie mientras el electrodo y la pieza de trabajo están separados, generalmente a una distancia de entre 1,5 y 3 mm (0,06 y 0,12 pulgadas). [14]

Una vez que se ha formado el arco, el soldador mueve el soplete en un pequeño círculo para crear un baño de soldadura, cuyo tamaño depende del tamaño del electrodo y de la cantidad de corriente. Mientras mantiene una separación constante entre el electrodo y la pieza de trabajo, el operador mueve el soplete ligeramente hacia atrás y lo inclina hacia atrás unos 10 a 15 grados con respecto a la vertical. El metal de relleno se agrega manualmente al extremo delantero del baño de soldadura según sea necesario. [14]

Los soldadores suelen desarrollar una técnica que consiste en alternar rápidamente entre mover la antorcha hacia adelante (para hacer avanzar el baño de soldadura) y agregar metal de aporte. La varilla de aporte se retira del baño de soldadura cada vez que avanza el electrodo, pero siempre se mantiene dentro del gas de protección para evitar la oxidación de su superficie y la contaminación de la soldadura. Las varillas de aporte compuestas de metales con una temperatura de fusión baja, como el aluminio, requieren que el operador mantenga cierta distancia del arco mientras permanece dentro del gas de protección. Si se mantiene demasiado cerca del arco, la varilla de aporte puede derretirse antes de hacer contacto con el baño de soldadura. A medida que la soldadura se acerca a su finalización, la corriente del arco a menudo se reduce gradualmente para permitir que el cráter de soldadura se solidifique y evitar la formación de grietas de cráter al final de la soldadura. [15] [16]

La física de la GTAW implica varios procesos complejos, que incluyen la termodinámica, la física del plasma y la dinámica de fluidos. El electrodo de tungsteno no consumible puede funcionar como cátodo o ánodo y se utiliza para producir un arco eléctrico entre el electrodo y la pieza de trabajo. Para crear inicialmente el arco, el área de soldadura se inunda con gas inerte y la máquina de soldadura genera un alto voltaje de impacto (normalmente 1 kV por 1 mm) para superar la resistividad eléctrica de la atmósfera que rodea el área de soldadura. Una vez establecido el arco, se reduce el voltaje y fluye corriente entre la pieza de trabajo y el electrodo. A pesar de las altas temperaturas de este arco eléctrico, el principal mecanismo de transferencia de calor en la GTAW es el calentamiento Joule resultante de este flujo de corriente. [17]

Los soldadores usan ropa protectora , incluidos guantes de cuero livianos y delgados y camisas protectoras de manga larga con cuellos altos, para evitar la exposición a la luz ultravioleta fuerte . Debido a la ausencia de humo en GTAW, la luz del arco eléctrico no está cubierta por humos y partículas como en la soldadura con varilla o la soldadura por arco metálico protegido , y por lo tanto es mucho más brillante, sometiendo a los operadores a una fuerte luz ultravioleta. El arco de soldadura tiene un rango y una fuerza diferentes de longitudes de onda de luz ultravioleta de la luz solar, pero el soldador está muy cerca de la fuente y la intensidad de la luz es muy fuerte. El daño potencial de la luz del arco incluye destellos accidentales en los ojos o en los ojos del arco y daños en la piel similares a las quemaduras solares fuertes . Los operadores usan cascos opacos con lentes oscuros para los ojos y cobertura total de la cabeza y el cuello para evitar esta exposición a la luz ultravioleta. Los cascos modernos a menudo cuentan con una placa frontal de tipo cristal líquido que se oscurece automáticamente al exponerse a la luz brillante del arco activado. Las cortinas de soldadura transparentes, hechas de una película de plástico de cloruro de polivinilo de color intenso , se utilizan a menudo para proteger a los trabajadores y transeúntes cercanos de la exposición a la luz ultravioleta del arco eléctrico. [18]

Los soldadores también suelen estar expuestos a gases peligrosos y partículas en suspensión. Si bien el proceso no produce humo, el brillo del arco en GTAW puede descomponer el aire circundante para formar ozono y óxidos nítricos. El ozono y los óxidos nítricos reaccionan con el tejido pulmonar y la humedad para crear ácido nítrico y quemaduras por ozono. Los niveles de ozono y óxido nítrico son moderados, pero se debe controlar la duración de la exposición, la exposición repetida y la calidad y cantidad de la extracción de humos y el cambio de aire en la habitación. Los soldadores que no trabajan de manera segura pueden contraer enfisema y edema de los pulmones, lo que puede provocar una muerte prematura. De manera similar, el calor del arco puede hacer que se formen humos venenosos a partir de materiales de limpieza y desengrasantes. Las operaciones de limpieza que utilizan estos agentes no deben realizarse cerca del lugar de la soldadura, y es necesaria una ventilación adecuada para proteger al soldador. [18]

Aunque la industria aeroespacial es uno de los principales usuarios de la soldadura por arco de tungsteno con gas, el proceso se utiliza en otras áreas. Muchas industrias utilizan la GTAW para soldar piezas de trabajo delgadas, especialmente metales no ferrosos. Se utiliza ampliamente en la fabricación de vehículos espaciales y también se emplea con frecuencia para soldar tubos de pared delgada y diámetro pequeño, como los que se utilizan en la industria de la bicicleta. Además, la GTAW se utiliza a menudo para realizar soldaduras de raíz o de primera pasada para tuberías de varios tamaños. En trabajos de mantenimiento y reparación, el proceso se utiliza comúnmente para reparar herramientas y matrices, especialmente componentes hechos de aluminio y magnesio. [19] Debido a que el metal de soldadura no se transfiere directamente a través del arco eléctrico como la mayoría de los procesos de soldadura por arco abierto, el ingeniero de soldadura tiene a su disposición una amplia variedad de metales de aporte de soldadura. De hecho, ningún otro proceso de soldadura permite la soldadura de tantas aleaciones en tantas configuraciones de productos. Las aleaciones de metal de aporte, como el aluminio elemental y el cromo, pueden perderse a través del arco eléctrico por volatilización. Esta pérdida no ocurre con el proceso GTAW. Debido a que las soldaduras resultantes tienen la misma integridad química que el metal base original o coinciden más estrechamente con los metales base, las soldaduras GTAW son altamente resistentes a la corrosión y al agrietamiento durante largos períodos de tiempo, lo que hace que GTAW sea el procedimiento de soldadura preferido para operaciones críticas como el sellado de contenedores de combustible nuclear gastado antes del entierro. [20]

La soldadura con arco de tungsteno y gas, debido a que permite un mayor control sobre el área de soldadura que otros procesos de soldadura, puede producir soldaduras de alta calidad cuando la realizan operadores expertos. La máxima calidad de la soldadura se asegura manteniendo la limpieza: todos los equipos y materiales utilizados deben estar libres de aceite, humedad, suciedad y otras impurezas, ya que causan porosidad en la soldadura y, en consecuencia, una disminución de la resistencia y la calidad de la soldadura. Para eliminar el aceite y la grasa, se puede utilizar alcohol o disolventes comerciales similares, mientras que un cepillo de alambre de acero inoxidable o un proceso químico pueden eliminar los óxidos de las superficies de metales como el aluminio. El óxido en los aceros se puede eliminar primero mediante un chorro de arena en la superficie y luego utilizando un cepillo de alambre para eliminar cualquier suciedad incrustada. Estos pasos son especialmente importantes cuando se utiliza corriente continua de polaridad negativa, porque este tipo de fuente de alimentación no proporciona limpieza durante el proceso de soldadura, a diferencia de la corriente continua de polaridad positiva o la corriente alterna. [21] Para mantener limpio el baño de soldadura durante la soldadura, el flujo de gas de protección debe ser suficiente y constante para que el gas cubra la soldadura y bloquee las impurezas en la atmósfera. La GTAW en entornos ventosos o con corrientes de aire aumenta la cantidad de gas protector necesario para proteger la soldadura, lo que aumenta el costo y hace que el proceso sea impopular en exteriores. [22]

El nivel de aporte de calor también afecta la calidad de la soldadura. Un aporte de calor bajo, causado por una corriente de soldadura baja o una velocidad de soldadura alta, puede limitar la penetración y hacer que el cordón de soldadura se levante de la superficie que se está soldando. Sin embargo, si hay un aporte de calor excesivo, el cordón de soldadura aumenta en anchura, mientras que la probabilidad de penetración excesiva y salpicaduras (emisión de pequeñas gotas no deseadas de metal fundido) aumenta. Además, si el soplete de soldadura está demasiado lejos de la pieza de trabajo, el gas de protección se vuelve ineficaz, lo que provoca porosidad dentro de la soldadura. Esto da como resultado una soldadura con poros, que es más débil que una soldadura típica. [22]

Si la cantidad de corriente utilizada excede la capacidad del electrodo, pueden producirse inclusiones de tungsteno en la soldadura. Esto se conoce como “salpicaduras de tungsteno”, y se puede identificar con radiografía y se puede prevenir cambiando el tipo de electrodo o aumentando el diámetro del electrodo. Además, si el electrodo no está bien protegido por la protección de gas o si el operador permite accidentalmente que entre en contacto con el metal fundido, puede ensuciarse o contaminarse. Esto a menudo hace que el arco de soldadura se vuelva inestable, lo que requiere que el electrodo se muela con un abrasivo de diamante para eliminar la impureza. [22]

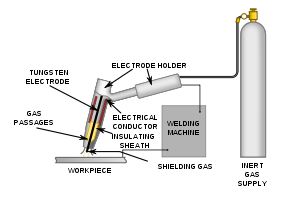

El equipo necesario para la operación de soldadura por arco de tungsteno con gas incluye un soplete de soldadura que utiliza un electrodo de tungsteno no consumible, una fuente de alimentación de soldadura de corriente constante y una fuente de gas protector.

Las antorchas de soldadura GTAW están diseñadas para operación automática o manual y están equipadas con sistemas de enfriamiento que utilizan aire o agua. Las antorchas automáticas y manuales son similares en construcción, pero la antorcha manual tiene un mango mientras que la antorcha automática normalmente viene con un soporte de montaje. El ángulo entre la línea central del mango y la línea central del electrodo de tungsteno, conocido como el ángulo del cabezal, se puede variar en algunas antorchas manuales según la preferencia del operador. Los sistemas de enfriamiento por aire se utilizan con mayor frecuencia para operaciones de baja corriente (hasta aproximadamente 200 A ), mientras que el enfriamiento por agua es necesario para soldaduras de alta corriente (hasta aproximadamente 600 A). Las antorchas están conectadas con cables a la fuente de alimentación y con mangueras a la fuente de gas protector y, donde se utilizan, al suministro de agua. [23]

Las partes metálicas internas de un soplete están hechas de aleaciones duras de cobre o latón para que pueda transmitir corriente y calor de manera efectiva. El electrodo de tungsteno debe mantenerse firmemente en el centro del soplete con un portaherramientas de tamaño adecuado , y los puertos alrededor del electrodo proporcionan un flujo constante de gas protector. Los portaherramientas se dimensionan de acuerdo con el diámetro del electrodo de tungsteno que sostienen. El cuerpo del soplete está hecho de plásticos aislantes resistentes al calor que cubren los componentes metálicos, proporcionando aislamiento del calor y la electricidad para proteger al soldador. [23]

El tamaño de la boquilla del soplete de soldadura depende de la cantidad de área protegida deseada. El tamaño de la boquilla de gas depende del diámetro del electrodo, la configuración de la junta y la disponibilidad de acceso a la junta por parte del soldador. El diámetro interior de la boquilla es preferiblemente al menos tres veces el diámetro del electrodo, pero no hay reglas estrictas. El soldador juzga la efectividad del blindaje y aumenta el tamaño de la boquilla para aumentar el área protegida por el escudo de gas externo según sea necesario. La boquilla debe ser resistente al calor y, por lo tanto, normalmente está hecha de alúmina o un material cerámico, pero el cuarzo fundido , un vidrio de alta pureza, ofrece una mayor visibilidad. Se pueden insertar dispositivos en la boquilla para aplicaciones especiales, como lentes de gas o válvulas para mejorar el control del flujo de gas protector para reducir la turbulencia y la introducción de atmósfera contaminada en el área protegida. Se pueden agregar interruptores manuales para controlar la corriente de soldadura a las antorchas GTAW manuales. [23]

La soldadura por arco de tungsteno con gas utiliza una fuente de alimentación de corriente constante, lo que significa que la corriente (y, por lo tanto, el flujo de calor ) permanece relativamente constante, incluso si la distancia del arco y el voltaje cambian. Esto es importante porque la mayoría de las aplicaciones de GTAW son manuales o semiautomáticas, lo que requiere que un operador sostenga la antorcha. Mantener una distancia de arco adecuadamente estable es difícil si se utiliza una fuente de alimentación de voltaje constante, ya que puede causar variaciones de calor drásticas y dificultar la soldadura. [24]

La polaridad preferida del sistema GTAW depende en gran medida del tipo de metal que se está soldando. La corriente continua con un electrodo cargado negativamente (DCEN) se emplea a menudo al soldar aceros , níquel , titanio y otros metales. También se puede utilizar en GTAW automática de aluminio o magnesio cuando se utiliza helio como gas de protección. [25] El electrodo cargado negativamente genera calor emitiendo electrones, que viajan a través del arco, provocando la ionización térmica del gas de protección y aumentando la temperatura del material base. El gas de protección ionizado fluye hacia el electrodo, no hacia el material base, y esto puede permitir que se acumulen óxidos en la superficie de la soldadura. [25] La corriente continua con un electrodo cargado positivamente (DCEP) es menos común y se utiliza principalmente para soldaduras poco profundas, ya que se genera menos calor en el material base. En lugar de fluir desde el electrodo al material base, como en DCEN, los electrones van en la otra dirección, lo que hace que el electrodo alcance temperaturas muy altas. [25] Para ayudar a mantener su forma y evitar que se ablande, a menudo se utiliza un electrodo más grande. A medida que los electrones fluyen hacia el electrodo, el gas de protección ionizado fluye de regreso hacia el material base, limpiando la soldadura al eliminar óxidos y otras impurezas y mejorando así su calidad y apariencia. [25]

La corriente alterna, que se utiliza habitualmente para soldar aluminio y magnesio de forma manual o semiautomática, combina las dos corrientes continuas haciendo que el electrodo y el material base alternen entre carga positiva y negativa. Esto hace que el flujo de electrones cambie de dirección constantemente, lo que evita que el electrodo de tungsteno se sobrecaliente y, al mismo tiempo, mantiene el calor en el material base. [25] Los óxidos de la superficie se siguen eliminando durante la parte del ciclo en la que el electrodo es positivo y el metal base se calienta más profundamente durante la parte del ciclo en la que el electrodo es negativo. Algunas fuentes de alimentación permiten a los operadores utilizar una onda de corriente alterna desequilibrada modificando el porcentaje exacto de tiempo que la corriente pasa en cada estado de polaridad, lo que les da más control sobre la cantidad de calor y la acción de limpieza suministrada por la fuente de alimentación. [25] Además, los operadores deben tener cuidado con la rectificación , en la que el arco no se vuelve a encender al pasar de la polaridad directa (electrodo negativo) a la polaridad inversa (electrodo positivo). Para solucionar el problema, se puede utilizar una fuente de alimentación de onda cuadrada , así como alta frecuencia para fomentar la estabilidad del arco. [25]

El electrodo utilizado en GTAW está hecho de tungsteno o una aleación de tungsteno, porque el tungsteno tiene la temperatura de fusión más alta entre los metales puros, a 3422 °C (6192 °F). Como resultado, el electrodo no se consume durante la soldadura, aunque puede producirse cierta erosión (llamada quemado). Los electrodos pueden tener un acabado limpio o un acabado esmerilado: los electrodos de acabado limpio se han limpiado químicamente, mientras que los electrodos de acabado esmerilado se han esmerilado hasta obtener un tamaño uniforme y tienen una superficie pulida, lo que los hace óptimos para la conducción del calor. El diámetro del electrodo puede variar entre 0,5 y 6,4 milímetros (0,02 y 0,25 pulgadas), y su longitud puede variar de 75 a 610 milímetros (3,0 a 24,0 pulgadas).

La Organización Internacional de Normalización y la Sociedad Americana de Soldadura han estandarizado una serie de aleaciones de tungsteno en ISO 6848 y AWS A5.12, respectivamente, para su uso en electrodos GTAW, y se resumen en la tabla adyacente.

Los metales de aporte también se utilizan en casi todas las aplicaciones de GTAW, con la principal excepción de la soldadura de materiales delgados. Los metales de aporte están disponibles en diferentes diámetros y están hechos de una variedad de materiales. En la mayoría de los casos, el metal de aporte en forma de varilla se agrega al baño de soldadura manualmente, pero algunas aplicaciones requieren un metal de aporte alimentado automáticamente, que a menudo se almacena en carretes o bobinas. [30]

Al igual que con otros procesos de soldadura, como la soldadura por arco metálico con gas, los gases de protección son necesarios en la GTAW para proteger el área de soldadura de los gases atmosféricos, como el nitrógeno y el oxígeno , que pueden causar defectos de fusión, porosidad y fragilización del metal de soldadura si entran en contacto con el electrodo, el arco o el metal de soldadura. El gas también transfiere calor del electrodo de tungsteno al metal y ayuda a iniciar y mantener un arco estable. [31]

La selección de un gas de protección depende de varios factores, entre ellos el tipo de material que se va a soldar, el diseño de la junta y la apariencia final deseada de la soldadura. El argón es el gas de protección más utilizado para la GTAW, ya que ayuda a prevenir defectos debidos a una longitud de arco variable. Cuando se utiliza con corriente alterna, la protección con argón da como resultado una alta calidad de soldadura y una buena apariencia. Otro gas de protección común, el helio, se utiliza con mayor frecuencia para aumentar la penetración de la soldadura en una junta, para aumentar la velocidad de soldadura y para soldar metales con alta conductividad térmica, como el cobre y el aluminio. Una desventaja significativa es la dificultad de iniciar un arco con gas helio y la menor calidad de la soldadura asociada con una longitud de arco variable. [31]

Las mezclas de argón y helio también se utilizan con frecuencia en GTAW, ya que pueden aumentar el control del aporte de calor manteniendo al mismo tiempo los beneficios del uso de argón. Normalmente, las mezclas se hacen principalmente con helio (a menudo alrededor del 75% o más) y un equilibrio de argón. Estas mezclas aumentan la velocidad y la calidad de la soldadura de CA de aluminio, y también facilitan la formación de un arco. Otra mezcla de gas de protección, argón- hidrógeno , se utiliza en la soldadura mecanizada de acero inoxidable de calibre ligero, pero debido a que el hidrógeno puede causar porosidad, sus usos son limitados. [31] De manera similar, a veces se puede agregar nitrógeno al argón para ayudar a estabilizar la austenita en aceros inoxidables austeníticos y aumentar la penetración al soldar cobre. Sin embargo, debido a los problemas de porosidad en los aceros ferríticos y los beneficios limitados, no es un aditivo de gas de protección popular. [32]

La soldadura por arco de tungsteno con gas se utiliza con mayor frecuencia para soldar acero inoxidable y materiales no ferrosos, como aluminio y magnesio, pero se puede aplicar a casi todos los metales, con una notable excepción: el zinc y sus aleaciones. Sus aplicaciones en aceros al carbono están limitadas no por restricciones de proceso, sino por la existencia de técnicas de soldadura de acero más económicas, como la soldadura por arco metálico con gas y la soldadura por arco metálico protegido. Además, la GTAW se puede realizar en una variedad de posiciones distintas a la plana, según la habilidad del soldador y los materiales que se sueldan. [33]

El aluminio y el magnesio se sueldan con mayor frecuencia con corriente alterna, pero también es posible el uso de corriente continua, [34] dependiendo de las propiedades deseadas. Antes de soldar, se debe limpiar el área de trabajo y se puede precalentar a 175 a 200 °C (347 a 392 °F) para aluminio o a un máximo de 150 °C (302 °F) para piezas de trabajo de magnesio gruesas para mejorar la penetración y aumentar la velocidad de desplazamiento. [35] La corriente alterna puede proporcionar un efecto de autolimpieza, eliminando la fina capa de óxido de aluminio refractario que se forma en el aluminio a los pocos minutos de exposición al aire. Esta capa de óxido debe eliminarse para que se produzca la soldadura. [35] Cuando se utiliza corriente alterna, se prefieren los electrodos de tungsteno puro o los electrodos de tungsteno zirconiado en lugar de los electrodos toriados, ya que estos últimos tienen más probabilidades de "escupir" partículas de electrodo a través del arco de soldadura hacia la soldadura. Se prefieren las puntas de electrodo romas y se debe utilizar gas de protección argón puro para piezas de trabajo delgadas. La introducción de helio permite una mayor penetración en piezas más gruesas, pero puede dificultar el inicio del arco. [35]

La corriente continua de polaridad positiva o negativa también se puede utilizar para soldar aluminio y magnesio. La corriente continua con un electrodo cargado negativamente (DCEN) permite una alta penetración. [35] El argón se utiliza comúnmente como gas de protección para la soldadura DCEN de aluminio. Los gases de protección con alto contenido de helio se utilizan a menudo para una mayor penetración en materiales más gruesos. Los electrodos toriados son adecuados para su uso en la soldadura DCEN de aluminio. La corriente continua con un electrodo cargado positivamente (DCEP) se utiliza principalmente para soldaduras poco profundas, especialmente aquellas con un espesor de junta de menos de 1,6 mm (0,063 pulgadas). Un electrodo de tungsteno toriado se utiliza comúnmente, junto con el gas de protección argón puro. [35]

Para GTAW de aceros al carbono e inoxidables, la selección del material de relleno es importante para evitar una porosidad excesiva. Los óxidos en el material de relleno y las piezas de trabajo deben eliminarse antes de soldar para evitar la contaminación, e inmediatamente antes de soldar, se debe utilizar alcohol o acetona para limpiar la superficie. [36] El precalentamiento generalmente no es necesario para aceros dulces de menos de una pulgada de espesor, pero los aceros de baja aleación pueden requerir precalentamiento para ralentizar el proceso de enfriamiento y evitar la formación de martensita en la zona afectada por el calor . Los aceros para herramientas también deben precalentarse para evitar el agrietamiento en la zona afectada por el calor. Los aceros inoxidables austeníticos no requieren precalentamiento, pero los aceros inoxidables al cromo martensíticos y ferríticos sí. Normalmente se utiliza una fuente de alimentación DCEN y se recomiendan electrodos toriados, afilados hasta una punta afilada. Se utiliza argón puro para piezas de trabajo delgadas, pero se puede introducir helio a medida que aumenta el espesor. [36]

La soldadura de metales diferentes a menudo presenta nuevas dificultades para la soldadura GTAW, porque la mayoría de los materiales no se fusionan fácilmente para formar una unión fuerte. Sin embargo, las soldaduras de materiales diferentes tienen numerosas aplicaciones en la fabricación, los trabajos de reparación y la prevención de la corrosión y la oxidación . [37] En algunas uniones, se elige un metal de relleno compatible para ayudar a formar la unión, y este metal de relleno puede ser el mismo que uno de los materiales base (por ejemplo, utilizando un metal de relleno de acero inoxidable con acero inoxidable y acero al carbono como materiales base), o un metal diferente (como el uso de un metal de relleno de níquel para unir acero y hierro fundido ). Se pueden recubrir o "untar" materiales muy diferentes con un material compatible con un metal de relleno particular, y luego soldarlos. Además, la GTAW se puede utilizar para revestir o superponer materiales diferentes. [37]

Al soldar metales diferentes, la unión debe tener un ajuste preciso, con dimensiones de espacio y ángulos de bisel adecuados. Se debe tener cuidado para evitar fundir material base en exceso. La corriente pulsada es particularmente útil para estas aplicaciones, ya que ayuda a limitar la entrada de calor. El metal de relleno debe agregarse rápidamente y se debe evitar un gran baño de soldadura para prevenir la dilución de los materiales base. [37]

En el modo de corriente pulsada, la corriente de soldadura alterna rápidamente entre dos niveles. El estado de corriente más alto se conoce como corriente pulsada, mientras que el nivel de corriente más bajo se denomina corriente de fondo. Durante el período de corriente pulsada, el área de soldadura se calienta y se produce la fusión. Al caer a la corriente de fondo, el área de soldadura puede enfriarse y solidificarse. La GTAW de corriente pulsada tiene una serie de ventajas, incluida una menor entrada de calor y, en consecuencia, una reducción de la distorsión y el alabeo en piezas de trabajo delgadas. Además, permite un mayor control del baño de soldadura y puede aumentar la penetración de la soldadura, la velocidad de soldadura y la calidad. Un método similar, la GTAW programada manualmente, permite al operador programar una tasa y magnitud específicas de variaciones de corriente, lo que lo hace útil para aplicaciones especializadas. [38]

La variante del aplicador se utiliza para colocar con precisión el metal de soldadura en bordes delgados. El proceso automático replica los movimientos de la soldadura manual al introducir un alambre de relleno frío o caliente en el área de soldadura y aplicarlo (u oscilarlo) en el arco de soldadura. Se puede utilizar junto con la corriente pulsada y se utiliza para soldar una variedad de aleaciones, incluidos el titanio, el níquel y los aceros para herramientas. Las aplicaciones comunes incluyen la reconstrucción de sellos en motores a reacción y la reconstrucción de hojas de sierra, fresas , brocas y cuchillas de segadoras. [39]