La soldadura por arco metálico protegido ( SMAW ), también conocida como soldadura por arco metálico manual ( MMA o MMAW ), soldadura por arco protegido con fundente [1] o informalmente como soldadura con electrodo revestido , es un proceso de soldadura por arco manual que utiliza un electrodo consumible cubierto con un fundente para colocar la soldadura.

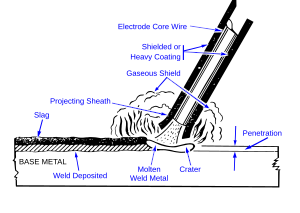

Se utiliza una corriente eléctrica , ya sea en forma de corriente alterna o corriente continua , procedente de una fuente de alimentación para soldadura , para formar un arco eléctrico entre el electrodo y los metales que se van a unir . La pieza de trabajo y el electrodo se funden formando un charco de metal fundido ( baño de soldadura ) que se enfría para formar una unión. A medida que se coloca la soldadura, el revestimiento de fundente del electrodo se desintegra, emitiendo vapores que sirven como gas protector y proporcionando una capa de escoria , los cuales protegen el área de soldadura de la contaminación atmosférica.

Debido a la versatilidad del proceso y la simplicidad de su equipo y operación, la soldadura por arco metálico protegido es uno de los primeros y más populares procesos de soldadura del mundo. Domina otros procesos de soldadura en la industria de mantenimiento y reparación, y aunque la soldadura por arco con núcleo fundente está creciendo en popularidad, la SMAW continúa utilizándose ampliamente en la construcción de estructuras de acero pesadas y en la fabricación industrial. El proceso se utiliza principalmente para soldar hierro y aceros (incluido el acero inoxidable ), pero también se pueden soldar aleaciones de aluminio , níquel y cobre con este método. [2]

Después del descubrimiento del arco eléctrico pulsado corto en 1800 por Humphry Davy [3] [4] y del arco eléctrico continuo en 1802 por Vasily Petrov , [4] [5] hubo poco desarrollo en la soldadura eléctrica hasta que Auguste de Méritens desarrolló un soplete de arco de carbono que fue patentado en 1881. [1]

En 1885, Nikolay Benardos y Stanisław Olszewski desarrollaron la soldadura por arco de carbono , [6] obteniendo patentes estadounidenses a partir de 1887 que mostraban un portaelectrodos rudimentario. En 1888, Nikolay Slavyanov inventó el electrodo de metal consumible . Más tarde, en 1890, CL Coffin recibió la patente estadounidense 428.459 por su método de soldadura por arco que utilizaba un electrodo de metal. El proceso, como SMAW, depositaba metal de electrodo fundido en la soldadura como relleno. [7]

Alrededor de 1900, Arthur Percy Strohmenger y Oscar Kjellberg lanzaron los primeros electrodos revestidos. Strohmenger utilizó un revestimiento de arcilla y cal para estabilizar el arco, mientras que Kjellberg sumergió alambre de hierro en mezclas de carbonatos y silicatos para revestir el electrodo. [8] En 1912, Strohmenger lanzó un electrodo con un revestimiento pesado, pero el alto costo y los métodos de producción complejos impidieron que estos primeros electrodos ganaran popularidad. En 1927, el desarrollo de un proceso de extrusión redujo el costo de los electrodos de revestimiento al tiempo que permitió a los fabricantes producir mezclas de revestimiento más complejas diseñadas para aplicaciones específicas. En la década de 1950, los fabricantes introdujeron polvo de hierro en el revestimiento de fundente, lo que hizo posible aumentar la velocidad de soldadura. [9]

En 1945, Karl Kristian Masden describió una variación automatizada de la SMAW, ahora conocida como soldadura por gravedad. [10] Ganó popularidad brevemente en la década de 1960 después de recibir publicidad por su uso en los astilleros japoneses , aunque hoy en día sus aplicaciones son limitadas. Otra variación poco utilizada del proceso, conocida como soldadura de petardos , fue desarrollada aproximadamente al mismo tiempo por George Hafergut en Austria . [11] En 1964 se desarrolló la soldadura láser en el Laboratorio Bell con la intención de utilizar esta tecnología como herramienta de comunicación. Debido a la gran fuerza de energía junto con la pequeña área de enfoque, este láser se convirtió en una poderosa fuente de calor para cortar y mecanizar. [12]

Para iniciar el arco eléctrico, el electrodo se pone en contacto con la pieza de trabajo mediante un toque muy ligero del electrodo al metal base. Luego, el electrodo se retira ligeramente. Esto inicia el arco y, por lo tanto, la fusión de la pieza de trabajo y el electrodo consumible, y hace que las gotas del electrodo pasen del electrodo al baño de soldadura . Iniciar un arco, que varía ampliamente según la composición del electrodo y la pieza de trabajo, puede ser la habilidad más difícil para los principiantes. La orientación del electrodo con respecto a la pieza de trabajo es donde la mayoría tropieza; si el electrodo se sostiene en un ángulo perpendicular a la pieza de trabajo, es probable que la punta se adhiera al metal, lo que fusionará el electrodo con la pieza de trabajo, lo que hará que se caliente muy rápidamente. La punta del electrodo debe estar en un ángulo más bajo con respecto a la pieza de trabajo, lo que permite que el baño de soldadura fluya fuera del arco. A medida que el electrodo se funde, la cubierta de fundente se desintegra, emitiendo gases protectores que protegen el área de soldadura del oxígeno y otros gases atmosféricos . Además, el fundente produce escoria fundida que cubre el material de relleno a medida que viaja desde el electrodo hasta el baño de soldadura. Una vez que forma parte del baño de soldadura, la escoria flota hacia la superficie y protege la soldadura de la contaminación a medida que se solidifica. Una vez endurecida, debe eliminarse para revelar la soldadura terminada. A medida que avanza la soldadura y el electrodo se funde, el soldador debe detener periódicamente la soldadura para quitar el trozo restante del electrodo e insertar un nuevo electrodo en el portaelectrodos. Esta actividad, combinada con la eliminación de la escoria, reduce la cantidad de tiempo que el soldador puede dedicar a colocar la soldadura, lo que hace que la SMAW sea uno de los procesos de soldadura menos eficientes. En general, el factor del operador, o el porcentaje del tiempo del operador dedicado a colocar la soldadura, es aproximadamente del 25 %. [13]

La técnica de soldadura utilizada depende del electrodo, la composición de la pieza de trabajo y la posición de la junta que se va a soldar. La elección del electrodo y la posición de la soldadura también determinan la velocidad de soldadura. Las soldaduras planas requieren la menor habilidad del operador y se pueden realizar con electrodos que se funden rápidamente pero se solidifican lentamente. Esto permite velocidades de soldadura más altas. [ cita requerida ]

La soldadura inclinada, vertical o invertida requiere más habilidad por parte del operador y, a menudo, es necesario utilizar un electrodo que se solidifique rápidamente para evitar que el metal fundido se salga del baño de soldadura. Sin embargo, esto generalmente significa que el electrodo se funde con menor rapidez, lo que aumenta el tiempo necesario para colocar la soldadura. [14]

Los problemas de calidad más comunes asociados con la soldadura SMAW incluyen salpicaduras de soldadura, porosidad, mala fusión, penetración superficial y agrietamiento. [ cita requerida ]

Las salpicaduras de soldadura, si bien no afectan la integridad de la soldadura, dañan su apariencia y aumentan los costos de limpieza. A menudo se requieren servicios de acabado secundario debido a la apariencia estética causada por la aparición de salpicaduras fundidas. [15] Puede ser causada por una corriente excesivamente alta, un arco largo o un soplo de arco , una condición asociada con la corriente continua que se caracteriza por el arco eléctrico que se desvía del baño de soldadura por fuerzas magnéticas. El soplo de arco también puede causar porosidad en la soldadura, al igual que la contaminación de la unión, la alta velocidad de soldadura y un arco de soldadura largo, especialmente cuando se utilizan electrodos con bajo contenido de hidrógeno. [16]

Los defectos en la resistencia de la soldadura hacen que las soldaduras sean propensas a agrietarse. La porosidad del cordón de soldadura puede causar un debilitamiento grave y, a menudo, solo se detecta mediante métodos avanzados de prueba no destructivos . La porosidad se produce cuando los gases producidos por el fundente de soldadura no protegen lo suficiente el metal de soldadura fundido. Un cordón de soldadura sobreexpuesto absorbe nitrógeno, oxígeno e hidrógeno de la atmósfera; estos gases forman pequeños huecos en el cordón de soldadura y se liberan mientras la soldadura se enfría. Una fusión deficiente también afecta la resistencia de la soldadura y, a menudo, es fácilmente visible. Esto es causado por una corriente baja, superficies de unión contaminadas o el uso de un electrodo inadecuado. [ cita requerida ] Las soldaduras poco profundas son más débiles y se pueden mitigar disminuyendo la velocidad de soldadura, aumentando la corriente o utilizando un electrodo más pequeño.

Otros factores que contribuyen a la propensión al agrietamiento son el alto contenido de carbono, aleación o azufre en el material base, especialmente si no se emplean electrodos con bajo contenido de hidrógeno ni precalentamiento. Además, las piezas de trabajo no deben estar excesivamente constreñidas, ya que esto introduce tensiones residuales en ellas (y específicamente en la soldadura) a medida que se expanden y contraen debido al calentamiento y enfriamiento. A medida que la soldadura se enfría y se contrae, esta tensión residual puede provocar grietas en la soldadura. [17]

La soldadura SMAW, al igual que otros métodos de soldadura, puede ser una práctica peligrosa y poco saludable si no se toman las precauciones adecuadas. El proceso utiliza un arco eléctrico abierto, que presenta un riesgo de quemaduras que se previenen con equipo de protección personal en forma de guantes de cuero gruesos y chaquetas de manga larga. Además, el brillo de la zona de soldadura puede provocar una afección llamada ojo de arco o quemadura por destello, en la que la luz ultravioleta causa inflamación de la córnea y puede quemar las retinas de los ojos. Se utilizan cascos de soldadura con placas frontales oscuras para evitar esta exposición y, en los últimos años, se han producido nuevos modelos de cascos que cuentan con una placa frontal que se oscurece automáticamente al exponerse a altas cantidades de luz ultravioleta. Para proteger a los transeúntes, especialmente en entornos industriales, a menudo se colocan cortinas de soldadura translúcidas alrededor del área de soldadura. Estas cortinas, hechas de una película de plástico de cloruro de polivinilo , protegen a los trabajadores cercanos de la exposición a la luz ultravioleta del arco eléctrico, pero no deben usarse para reemplazar el vidrio de filtro utilizado en los cascos. [18]

Además, el metal vaporizado y los materiales fundentes exponen a los soldadores a gases peligrosos y partículas en suspensión . El humo producido contiene partículas de varios tipos de óxidos . El tamaño de las partículas en cuestión tiende a influir en la toxicidad de los humos, siendo las partículas más pequeñas las que presentan un mayor peligro. Además, se pueden formar gases como el dióxido de carbono y el ozono , que pueden resultar peligrosos si la ventilación es inadecuada. Algunas de las máscaras de soldadura más modernas están equipadas con un ventilador eléctrico para ayudar a dispersar los humos nocivos. [19]

La soldadura por arco metálico protegido es uno de los procesos de soldadura más populares del mundo y representa más de la mitad de todas las soldaduras en algunos países. Debido a su versatilidad y simplicidad, es particularmente dominante en la industria de mantenimiento y reparación, y se utiliza ampliamente en la construcción de estructuras de acero y en la fabricación industrial. En los últimos años, su uso ha disminuido a medida que la soldadura por arco con núcleo fundente se ha expandido en la industria de la construcción y la soldadura por arco metálico con gas se ha vuelto más popular en entornos industriales. Sin embargo, debido al bajo costo del equipo y la amplia aplicabilidad, es probable que el proceso siga siendo popular, especialmente entre los aficionados y las pequeñas empresas donde los procesos de soldadura especializados son antieconómicos e innecesarios. [20]

La SMAW se utiliza a menudo para soldar acero al carbono , acero de baja y alta aleación , acero inoxidable, hierro fundido y hierro dúctil . Aunque es menos popular para materiales no ferrosos , se puede utilizar en níquel y cobre y sus aleaciones y, en casos excepcionales, en aluminio. El espesor del material que se suelda está limitado en el extremo inferior principalmente por la habilidad del soldador, pero rara vez cae por debajo de 1,5 mm (0,06 pulgadas). No existe un límite superior: con la preparación adecuada de la junta y el uso de múltiples pasadas, se pueden unir materiales de espesores prácticamente ilimitados. Además, dependiendo del electrodo utilizado y la habilidad del soldador, la SMAW se puede utilizar en cualquier posición. [21]

El equipo de soldadura por arco metálico protegido generalmente consta de una fuente de alimentación de soldadura de corriente constante y un electrodo, con un portaelectrodos, una pinza de tierra y cables de soldadura (también conocidos como conductores de soldadura) que conectan los dos. [22]

La fuente de alimentación utilizada en la soldadura por arco con electrodo de tungsteno (SMAW) tiene una salida de corriente constante, lo que garantiza que la corriente (y, por lo tanto, el calor) permanezca relativamente constante, incluso si la distancia del arco y el voltaje cambian. Esto es importante porque la mayoría de las aplicaciones de la soldadura por arco con electrodo de tungsteno son manuales y requieren que un operador sostenga la antorcha. Mantener una distancia de arco adecuadamente estable es difícil si se utiliza una fuente de alimentación de voltaje constante, ya que puede causar variaciones de calor drásticas y dificultar la soldadura. Sin embargo, debido a que la corriente no se mantiene absolutamente constante, los soldadores expertos que realizan soldaduras complicadas pueden variar la longitud del arco para causar pequeñas fluctuaciones en la corriente. [23]

La polaridad preferida del sistema SMAW depende principalmente del electrodo que se utilice y de las propiedades deseadas de la soldadura. La corriente continua con un electrodo cargado negativamente (DCEN) hace que el calor se acumule en el material original, [24] lo que aumenta la velocidad de fusión del electrodo y disminuye la profundidad de la soldadura. La inversión de la polaridad de modo que el electrodo esté cargado positivamente (DCEP) y la pieza de trabajo esté cargada negativamente aumenta la penetración de la soldadura. Con la corriente alterna, la polaridad cambia más de 100 veces por segundo, lo que crea una distribución uniforme del calor y proporciona un equilibrio entre la velocidad de fusión del electrodo y la penetración. [25]

Por lo general, el equipo utilizado para SMAW consiste en un transformador reductor y para los modelos de corriente continua un rectificador , que convierte la corriente alterna en corriente continua. Debido a que la energía que normalmente se suministra a la máquina de soldar es corriente alterna de alto voltaje, el transformador de soldadura se utiliza para reducir el voltaje y aumentar la corriente. Como resultado, en lugar de 220 V a 50 A , por ejemplo, la energía suministrada por el transformador es de alrededor de 17-45 V a corrientes de hasta 600 A. Se pueden utilizar varios tipos diferentes de transformadores para producir este efecto, incluidas las máquinas de bobina múltiple e inversoras , cada una de las cuales utiliza un método diferente para manipular la corriente de soldadura. El tipo de bobina múltiple ajusta la corriente variando el número de vueltas en la bobina (en transformadores de tipo toma) o variando la distancia entre las bobinas primaria y secundaria (en transformadores de bobina móvil o de núcleo móvil). Los inversores, que son más pequeños y, por lo tanto, más portátiles, utilizan componentes electrónicos para cambiar las características de la corriente. [26]

Los generadores eléctricos y alternadores se utilizan con frecuencia como fuentes de alimentación portátiles para soldadura, pero debido a su menor eficiencia y mayores costos, se utilizan con menos frecuencia en la industria. El mantenimiento también tiende a ser más difícil, debido a las complejidades de utilizar un motor de combustión como fuente de energía. Sin embargo, en un sentido son más simples: el uso de un rectificador separado es innecesario porque pueden proporcionar CA o CC. [27] Sin embargo, las unidades impulsadas por motor son más prácticas en el trabajo de campo donde la soldadura a menudo debe realizarse al aire libre y en lugares donde los soldadores de tipo transformador no se pueden utilizar porque no hay una fuente de energía disponible para transformar. [ cita requerida ]

En algunas unidades, el alternador es básicamente el mismo que se utiliza en los grupos electrógenos portátiles que se utilizan para suministrar energía a la red eléctrica, modificado para producir una corriente más alta a un voltaje más bajo, pero aún a la frecuencia de red de 50 o 60 Hz. En unidades de mayor calidad, se utiliza un alternador con más polos y suministra corriente a una frecuencia más alta, como 400 Hz. El menor tiempo que la forma de onda de alta frecuencia pasa cerca de cero hace que sea mucho más fácil generar y mantener un arco estable que con los grupos más económicos que funcionan a frecuencia de red o las unidades que funcionan a frecuencia de red alimentadas por la red eléctrica. [ cita requerida ]

La elección del electrodo para SMAW depende de varios factores, incluidos el material de soldadura, la posición de soldadura y las propiedades de soldadura deseadas. El electrodo está recubierto con una mezcla de metales llamada fundente, que emite gases a medida que se descompone para evitar la contaminación de la soldadura, introduce desoxidantes para purificar la soldadura, hace que se forme escoria protectora de la soldadura, mejora la estabilidad del arco y proporciona elementos de aleación para mejorar la calidad de la soldadura. [28] Los electrodos se pueden dividir en tres grupos: los diseñados para fundirse rápidamente se denominan electrodos de "llenado rápido", los diseñados para solidificarse rápidamente se denominan electrodos de "congelación rápida" y los electrodos intermedios se denominan electrodos de "llenado-congelación" o "seguimiento rápido". Los electrodos de llenado rápido están diseñados para fundirse rápidamente para que se pueda maximizar la velocidad de soldadura, mientras que los electrodos de congelación rápida suministran metal de relleno que se solidifica rápidamente, lo que hace posible la soldadura en una variedad de posiciones al evitar que el baño de soldadura se desplace significativamente antes de solidificarse. [29]

La composición del núcleo del electrodo es generalmente similar y, a veces, idéntica a la del material base. Pero, aunque existen varias opciones factibles, una ligera diferencia en la composición de la aleación puede afectar considerablemente las propiedades de la soldadura resultante. Esto es especialmente cierto en el caso de los aceros aleados, como los aceros HSLA . Asimismo, los electrodos de composiciones similares a las de los materiales base se utilizan a menudo para soldar materiales no ferrosos como el aluminio y el cobre. [30] Sin embargo, a veces es deseable utilizar electrodos con materiales de núcleo significativamente diferentes del material base. Por ejemplo, los electrodos de acero inoxidable se utilizan a veces para soldar dos piezas de acero al carbono y, a menudo, se utilizan para soldar piezas de trabajo de acero inoxidable con piezas de trabajo de acero al carbono. [31]

Los recubrimientos de electrodos pueden constar de varios compuestos diferentes, incluidos rutilo , fluoruro de calcio , celulosa y polvo de hierro. Los electrodos de rutilo, recubiertos con un 25%–45% de TiO2 , se caracterizan por su facilidad de uso y la buena apariencia de la soldadura resultante. Sin embargo, crean soldaduras con un alto contenido de hidrógeno, lo que fomenta la fragilización y el agrietamiento. Los electrodos que contienen fluoruro de calcio (CaF2 ) , a veces conocidos como electrodos básicos o de bajo hidrógeno, son higroscópicos y deben almacenarse en condiciones secas. Producen soldaduras fuertes, pero con una superficie de unión gruesa y convexa. Los electrodos recubiertos con celulosa, especialmente cuando se combinan con rutilo, proporcionan una penetración profunda en la soldadura, pero debido a su alto contenido de humedad, se deben utilizar procedimientos especiales para evitar un riesgo excesivo de agrietamiento. Finalmente, el polvo de hierro es un aditivo de recubrimiento común que aumenta la velocidad a la que el electrodo llena la junta de soldadura, hasta el doble de rápido. [32]

Para identificar los diferentes electrodos, la Sociedad Americana de Soldadura estableció un sistema que asigna a los electrodos un número de cuatro o cinco dígitos. Los electrodos recubiertos hechos de acero dulce o de baja aleación llevan el prefijo E , seguido de su número. Los primeros dos o tres dígitos del número especifican la resistencia a la tracción del metal de soldadura, en miles de libras por pulgada cuadrada (ksi). El penúltimo dígito generalmente identifica las posiciones de soldadura permisibles con el electrodo, típicamente usando los valores 1 (normalmente electrodos de congelación rápida, lo que implica soldadura en todas las posiciones) y 2 (normalmente electrodos de llenado rápido, lo que implica solo soldadura horizontal). La corriente de soldadura y el tipo de recubrimiento del electrodo se especifican con los dos últimos dígitos juntos. Cuando corresponde, se usa un sufijo para indicar el elemento de aleación que aporta el electrodo. [33]

Los electrodos comunes incluyen el E6010, un electrodo de congelación rápida para todas las posiciones con una resistencia mínima a la tracción de 60 ksi (410 MPa ) que se opera utilizando DCEP y proporciona una penetración de soldadura profunda con un arco potente capaz de quemar óxido ligero u óxidos en la pieza de trabajo. El E6011 es similar, excepto que su revestimiento de fundente permite que se lo use con corriente alterna además de DCEP. El E7024 es un electrodo de llenado rápido, que se usa principalmente para hacer soldaduras de filete planas u horizontales utilizando CA, DCEN o DCEP. Ejemplos de electrodos de llenado y congelación son el E6012, E6013 y E7014, todos los cuales brindan un compromiso entre velocidades de soldadura rápidas y soldadura en todas las posiciones. [34]

Aunque la SMAW es casi exclusivamente un proceso de soldadura por arco manual, existe una variación notable del proceso, conocida como soldadura por gravedad o soldadura por arco por gravedad. Sirve como una versión automatizada del proceso tradicional de soldadura por arco metálico protegido, que emplea un portaelectrodos unido a una barra inclinada a lo largo de la soldadura. Una vez iniciado, el proceso continúa hasta que se agota el electrodo, lo que permite al operador gestionar varios sistemas de soldadura por gravedad. Los electrodos empleados (a menudo E6027 o E7024) están recubiertos en gran medida con fundente y suelen tener 71 cm (28 pulgadas) de longitud y aproximadamente 6,35 mm (0,25 pulgadas) de espesor. Al igual que en la SMAW manual, se utiliza una fuente de alimentación de soldadura de corriente constante, ya sea con corriente continua de polaridad negativa o corriente alterna. Debido al aumento del uso de procesos de soldadura semiautomáticos, como la soldadura por arco con núcleo de fundente, la popularidad de la soldadura por gravedad ha disminuido, ya que su ventaja económica sobre dichos métodos suele ser mínima. Otros métodos relacionados con SMAW que se utilizan con menos frecuencia incluyen la soldadura con petardos, un método automático para realizar soldaduras a tope y en ángulo, y la soldadura con electrodos masivos, un proceso para soldar componentes o estructuras grandes que pueden depositar hasta 27 kg (60 lb) de metal de soldadura por hora. [11]