La efectividad general del equipo [1] ( OEE ) es una medida de qué tan bien se utiliza una operación de fabricación (instalaciones, tiempo y material) en comparación con su potencial total, durante los períodos en que está programado para funcionar. Identifica el porcentaje de tiempo de fabricación que es realmente productivo. Una OEE del 100% significa que solo se producen piezas buenas (100% de calidad ), a la velocidad máxima (100% de rendimiento ) y sin interrupciones (100% de disponibilidad ).

Medir la OEE es una práctica recomendada en el sector de la fabricación. Al medir la OEE y las pérdidas subyacentes, se pueden obtener conocimientos importantes sobre cómo mejorar sistemáticamente el proceso de fabricación. La OEE es una métrica eficaz para identificar pérdidas, evaluar el progreso y mejorar la productividad de los equipos de fabricación (es decir, eliminar el desperdicio). La mejor manera de realizar un seguimiento fiable de la OEE es recopilar automáticamente todos los datos directamente de las máquinas.

El rendimiento total efectivo del equipo (TEEP) es una medida estrechamente relacionada que cuantifica el OEE en relación con las horas calendario en lugar de solo con las horas de funcionamiento programadas. Un TEEP del 100 % significa que las operaciones han funcionado con un OEE del 100 % las 24 horas del día y los 365 días del año ( carga del 100 % ).

El término OEE fue acuñado por Seiichi Nakajima . [2] Se basa en la forma de pensar de Harrington Emerson con respecto a la eficiencia laboral. [ cita requerida ] La forma genérica de OEE permite la comparación entre unidades de fabricación en diferentes industrias. Sin embargo, no es una medida absoluta y se utiliza mejor para identificar el alcance de la mejora del rendimiento del proceso y cómo obtener la mejora. [3] La medición de OEE también se utiliza comúnmente como un indicador clave de rendimiento (KPI) junto con los esfuerzos de fabricación esbelta para proporcionar un indicador de éxito. OEE puede ilustrarse con una breve discusión de las seis métricas que componen el sistema (las "Seis grandes pérdidas").

La OEE de una unidad de fabricación se calcula como el producto de tres componentes separados:

Para calcular el Rendimiento Efectivo Total del Equipo (TEEP), el OEE se multiplica por un cuarto componente:

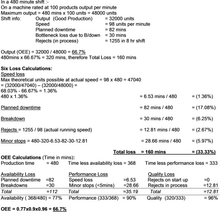

Los cálculos de OEE no son particularmente complicados, pero se debe tener cuidado con los estándares que se utilizan como base. Además, estos cálculos son válidos a nivel de centro de trabajo o número de pieza, pero se vuelven más complicados si se aplican a niveles agregados. [4]

9 pérdidas importantes por tiempo de inactividad que afectan la disponibilidad

[ cita requerida ]

Cada uno de los tres componentes de la OEE apunta a un aspecto del proceso que se puede mejorar. La OEE se puede aplicar a cualquier centro de trabajo individual o se puede extender a los niveles de departamento o planta. Esta herramienta también permite realizar análisis muy específicos, como un número de pieza en particular, un turno o cualquier otro parámetro. Es poco probable que cualquier proceso de fabricación pueda funcionar con un 100 % de OEE. Muchos fabricantes evalúan su industria para establecer un objetivo desafiante; el 85 % no es poco común.

Otra opción, que suele ser más sencilla, es calcular la OEE dividiendo el tiempo mínimo necesario para producir las piezas en condiciones óptimas por el tiempo real necesario para producirlas. Por ejemplo:

Mientras que OEE mide la eficiencia en función de las horas programadas, TEEP mide la eficiencia respecto de las horas calendario, es decir: 24 horas al día, 365 días al año.

Por lo tanto, TEEP informa sobre la utilización final de los activos.

TEEP = Carga * OEE [4]

La parte de carga de la métrica TEEP representa el porcentaje de tiempo que una operación está programada para funcionar en comparación con el tiempo total del calendario disponible. La métrica de carga es una medición pura de la eficiencia del cronograma y está diseñada para excluir los efectos sobre el rendimiento de esa operación.

Cálculo: Carga = Tiempo programado / Tiempo del calendario

Ejemplo:

Un centro de trabajo determinado está programado para funcionar 5 días a la semana, 24 horas al día.

Para una semana determinada, el tiempo total del calendario es de 7 días y 24 horas.

Carga = (5 días x 24 horas) / (7 días x 24 horas) = 71,4%

La parte de disponibilidad de la métrica OEE representa el porcentaje del tiempo programado en el que la operación está disponible para funcionar. La métrica de disponibilidad es una medición pura del tiempo de actividad que está diseñada para excluir los efectos de la calidad y el rendimiento. Las pérdidas debidas al desperdicio de disponibilidad se denominan pérdidas de disponibilidad . [5]

Ejemplo: Un centro de trabajo determinado está programado para funcionar durante un turno de 8 horas (480 minutos) con un descanso programado de 30 minutos y durante el descanso las líneas se detienen y el tiempo de inactividad no programado es de 60 minutos.

El tiempo programado = 480 minutos - 30 minutos = 450 minutos.

Tiempo de funcionamiento = 480 minutos – 30 minutos Pérdida de programación – 60 minutos Tiempo de inactividad no programado = 390 minutos

Cálculo: Disponibilidad = tiempo de funcionamiento / tiempo programado [6]

Disponibilidad = 390 minutos / 450 minutos = 86,6%

Cálculo: Rendimiento ( Productividad ) = (Piezas producidas * Tiempo de ciclo ideal) / Tiempo de operación [7]

Ejemplo:

Está previsto que un centro de trabajo determinado funcione durante un turno de 8 horas (480 minutos) con un descanso programado de 30 minutos.

Tiempo de funcionamiento = 450 minutos programados – 60 minutos no programados Tiempo de inactividad = 390 minutos

La tarifa estándar para la pieza que se produce es de 40 unidades/hora o 1,5 minutos/unidad.

El centro de trabajo produce 242 unidades totales durante el turno. Nota: La base son las unidades totales, no las unidades buenas. La métrica de rendimiento no penaliza la calidad.

Tiempo para producir piezas = 242 unidades * 1,5 minutos/unidad = 363 minutos

Rendimiento (Productividad) = 363 minutos / 390 minutos = 93,1%

La parte de calidad de la métrica OEE representa las unidades buenas producidas como porcentaje del total de unidades iniciadas. La métrica de calidad es una medición pura del rendimiento del proceso que está diseñada para excluir los efectos de la disponibilidad y el rendimiento. Las pérdidas debidas a defectos y reprocesos se denominan pérdidas de calidad y paradas por calidad . Las unidades reprocesadas que se han corregido solo se miden como tiempo de inactividad no programado, mientras que las unidades que se desechan pueden afectar tanto el tiempo de operación como el recuento de unidades.

Cálculo: Calidad = (Unidades producidas – unidades defectuosas) / (Unidades producidas) [6]

Ejemplo:

Se producen 242 unidades. 21 son defectuosas.

(242 unidades producidas - 21 unidades defectuosas) = 221 unidades

221 unidades buenas / 242 unidades totales producidas = 91,32%

Para poder determinar mejor las fuentes de mayor pérdida y apuntar a las áreas que se deben mejorar para aumentar el rendimiento, estas categorías (Disponibilidad, Rendimiento y Calidad) se han subdividido en lo que se conoce como las "Seis grandes pérdidas" para OEE.

Estos se clasifican de la siguiente manera:

La razón para identificar las pérdidas en estas categorías es para que se puedan aplicar contramedidas específicas para reducir la pérdida y mejorar la OEE general.

La mejora continua en OEE es el objetivo del TPM ( Mantenimiento Productivo Total ). En concreto, el objetivo del TPM, tal y como lo establece Seiichi Nakajima, es "la mejora continua de la OEE involucrando a todos aquellos que influyen en ella en actividades de pequeños grupos". Para lograrlo, el conjunto de herramientas del TPM establece una táctica de mejora enfocada para reducir cada uno de los seis tipos de pérdida de OEE. Por ejemplo, la táctica de mejora enfocada para reducir sistemáticamente el riesgo de averías establece cómo mejorar la condición de los activos y estandarizar los métodos de trabajo para reducir el error humano y el desgaste acelerado.

La combinación de la OEE con la mejora enfocada convierte la OEE de un indicador rezagado a un indicador adelantado. La primera etapa de mejora enfocada de la OEE es lograr una OEE estable, que varíe alrededor del 5 % de la media para una muestra de producción representativa. Una vez que la eficiencia de un activo es estable y no se ve afectada por la variabilidad en las tasas de desgaste del equipo y los métodos de trabajo, la segunda etapa de mejora de la OEE (optimización) se puede llevar a cabo para eliminar las pérdidas crónicas. La combinación de tácticas de mejora enfocadas en la OEE y el TPM crea un indicador adelantado que se puede utilizar para orientar las prioridades de gestión del rendimiento. A medida que el proceso TPM ofrece estas ganancias a través de pequeños equipos de mejora multifuncionales, el proceso de mejora de la OEE aumenta el compromiso del equipo de primera línea/la propiedad del problema, la colaboración y los niveles de habilidad. Es esta combinación de la OEE como KPI, las tácticas de mejora enfocadas en el TPM y el compromiso del equipo de primera línea lo que fija las ganancias y permite alcanzar el objetivo del TPM de mejorar año tras año la OEE.

La OEE es útil como heurística , pero puede fallar en varias circunstancias. Por ejemplo, puede resultar mucho más costoso operar una instalación en ciertos momentos. El rendimiento y la calidad pueden no ser independientes entre sí o de la disponibilidad y la carga. La experiencia puede desarrollarse con el tiempo. Dado que el rendimiento de los gerentes de planta se compara al menos a veces con la OEE, estas cifras a menudo no son confiables y existen numerosas formas de manipularlas. [8]

La OEE tiene propiedades de media geométrica . Como tal, castiga la variabilidad entre sus subcomponentes. Por ejemplo, 20% * 80% = 16%, mientras que 50% * 50% = 25%. Cuando existen costos asimétricos asociados con uno o más de los componentes, entonces el modelo puede volverse menos apropiado.

Consideremos un sistema en el que el costo del error es excepcionalmente alto. En tales condiciones, una mayor calidad puede ser mucho más importante para una evaluación adecuada de la eficiencia que el desempeño o la disponibilidad. La OEE también presupone, en cierta medida, un sistema cerrado y potencialmente estático. Si se pueden incorporar recursos adicionales (o arrendar recursos no utilizados a otros proyectos o unidades de negocio), entonces puede ser más apropiado, por ejemplo, utilizar un análisis del valor actual neto esperado.

La variabilidad del caudal también puede introducir costos y riesgos importantes que pueden justificar un mayor modelado. El análisis de sensibilidad y las medidas de cambio pueden resultar útiles.