Kaizen ( en japonés :改善, "mejora") es un concepto que se refiere a las actividades comerciales que mejoran continuamente todas las funciones e involucran a todos los empleados, desde el director ejecutivo hasta los trabajadores de la línea de montaje . Kaizen también se aplica a procesos, como compras y logística , que cruzan los límites organizacionales hacia la cadena de suministro . [1] Kaizen tiene como objetivo eliminar el desperdicio y las redundancias . Kaizen también puede denominarse mejora de inversión cero (ZII) debido a su utilización de los recursos existentes. [2]

Después de ser introducido por un estadounidense , Kaizen se practicó por primera vez en empresas japonesas después de la Segunda Guerra Mundial , y más notablemente como parte de The Toyota Way . Desde entonces se ha extendido por todo el mundo y se ha aplicado a entornos fuera del ámbito empresarial y de la productividad. [3]

En 1947, Edwards Deming , un estadístico estadounidense, viajó a Japón para ayudar a mejorar sus procesos de producción. Subrayó que la calidad debería ser una prioridad en cada etapa de la producción, lograda mediante el control estadístico de procesos. Deming es particularmente reconocido por su ciclo PDCA (Planificar, Hacer, Verificar, Actuar ), que aconseja detener la producción cuando se producen desviaciones para identificar y resolver problemas antes de continuar. Durante su estancia en Japón, capacitó a cientos de ingenieros, gerentes y ejecutivos en su enfoque. [4]

Deming desarrolló sus conceptos en lo que denominó "gestión de calidad total", que finalmente sentó las bases para el Sistema de Producción Toyota centrado en la fabricación justo a tiempo. [5]

La palabra japonesa kaizen significa 'mejora' o 'cambio para mejor' (de 改 kai - cambio, revisión; y 善 zen - virtud, bondad) sin el significado inherente ni de 'continuo' ni de 'filosofía' en los diccionarios japoneses ni en el uso cotidiano. La palabra se refiere a cualquier mejora, única o continua, grande o pequeña, en el mismo sentido que la palabra inglesa mejora . [6] Sin embargo, dada la práctica común en Japón de etiquetar las técnicas de mejora industrial o empresarial con la palabra kaizen , en particular las prácticas encabezadas por Toyota, la palabra kaizen en inglés se aplica típicamente a las medidas para implementar la mejora continua , especialmente aquellas con una "filosofía japonesa". La discusión a continuación se centra en tales interpretaciones de la palabra, tal como se utilizan con frecuencia en el contexto de las discusiones de gestión modernas. Se han distinguido dos enfoques kaizen: [7]

El Kaizen puntual es uno de los tipos de Kaizen que se implementan con más frecuencia. [ cita requerida ] Sucede muy rápidamente y, por lo general, sin mucha planificación. Tan pronto como se descubre que algo está roto o es incorrecto, se toman medidas rápidas e inmediatas para corregir los problemas. Estas medidas son generalmente pequeñas, aisladas y fáciles de implementar, sin embargo, pueden tener un gran impacto.

En algunos casos, también es posible que los efectos positivos del punto kaizen en un área puedan reducir o eliminar los beneficios del punto kaizen en alguna otra área.

Algunos ejemplos de kaizen puntual son una inspección de taller realizada por un supervisor que encuentra materiales rotos u otros pequeños problemas y luego le pide al propietario del taller que realice un kaizen rápido ( 5S ) para rectificar esos problemas, o un trabajador de línea que nota una posible mejora en la eficiencia al colocar los materiales necesarios en otro pedido o más cerca de la línea de producción para minimizar el tiempo de inactividad.

El sistema kaizen se lleva a cabo de manera organizada y está diseñado para abordar problemas a nivel de sistema en una organización o en cualquier fábrica de producción.

Es un método de planificación estratégica de nivel superior para un período corto de tiempo.

El kaizen de línea se refiere a la comunicación de mejoras entre los niveles superior e inferior de un proceso. Esto se puede ampliar de varias maneras.

Este es el siguiente nivel superior de kaizen de línea, en el que varias líneas están conectadas entre sí. En terminologías modernas, esto también se puede describir como un flujo de valor, donde en lugar de departamentos tradicionales, la organización se estructura en líneas o familias de productos y flujos de valor. Se puede visualizar como cambios o mejoras realizados en una línea que se implementan en múltiples otras líneas o procesos.

El método Cube Kaizen describe la situación en la que todos los puntos de los planos están conectados entre sí y ningún punto está desconectado de ningún otro. Esto se asemejaría a una situación en la que Lean se ha extendido por toda la organización. Las mejoras se realizan en todos los planos, en sentido ascendente o descendente, incluida toda la organización, los proveedores y los clientes. Esto también podría requerir algunos cambios en los procesos empresariales estándar.

Las 5S se dirigen principalmente a los lugares de trabajo de los talleres, entendiendo por puesto de trabajo el lugar donde se desarrollan los procesos de creación de valor en la empresa.

Éstos son los siete factores más importantes que deben comprobarse una y otra vez:

El método original de las 5M se amplió para incluir los dos últimos factores, ya que la influencia de la gestión en el sistema y la mensurabilidad tienen un alcance determinado. (Véase también el diagrama de Ishikawa como representación gráfica de las 7M).

La lista de las 7 W posiblemente se remonta a Cicerón como una herramienta original para la retórica:

El principio de “ir a la fuente” (Genchi Genbutsu) está relacionado con el cuestionario 7W. Esto significa preguntar “¿por qué?” 5 veces en caso de resultados no deseados o errores para encontrar una solución. Además, los gerentes deben tener una idea de la situación en el lugar, por ejemplo, un proceso de producción, y no tomar decisiones a distancia.

Las preguntas W se utilizan en una amplia variedad de áreas, por ejemplo, al analizar textos, [8] como ayuda para definir proyectos [9], así como en el análisis del trabajo [10] y, como resultado, en la definición del contenido del trabajo.

En el campo de la gestión de la calidad , este principio se utiliza en el análisis de modos de fallo y efectos para identificar posibles debilidades.

Las tres Mu forman la base de la filosofía de pérdidas del Sistema de Producción Toyota (TPS). En el contexto de esta filosofía de pérdidas, las tres Mu se consideran puntos focales negativos del potencial de pérdidas y, por lo tanto, deben evitarse.

Los siete tipos de residuos (siete Muda) como fuentes típicas de pérdida.

El propio desperdicio ( Muda ) es la causa evidente de las pérdidas. Se distinguen siete tipos de desperdicios que se producen prácticamente en todas partes en la empresa.

El JIT es ahora un estándar en toda la industria automotriz. Se utiliza, por ejemplo, para piezas interiores (asientos, airbags, volantes, salpicaderos) o piezas pintadas. Los costes de transporte y manipulación generalmente más elevados que suponen los sistemas JIT o JIS se compensan con ahorros en costes de inventario, almacenamiento o espacio en planta.

Para obtener más información, consulte el artículo Mantenimiento productivo total .

Kaizen es un proceso diario, cuyo propósito va más allá de la simple mejora de la productividad. También es un proceso que, cuando se realiza correctamente, humaniza el lugar de trabajo, elimina el trabajo excesivamente duro ( muri ) y enseña a las personas a realizar experimentos en su trabajo utilizando el método científico y cómo aprender a detectar y eliminar el desperdicio en los procesos comerciales. En general, el proceso sugiere un enfoque humanizado para los trabajadores y para aumentar la productividad: "La idea es nutrir a la gente de la empresa tanto como elogiar y alentar la participación en las actividades kaizen". [11] La implementación exitosa requiere "la participación de los trabajadores en la mejora". [12] Las personas en todos los niveles de una organización participan en kaizen, desde el CEO hasta el personal de limpieza, así como las partes interesadas externas cuando corresponda. Kaizen se asocia más comúnmente con las operaciones de fabricación, como en Toyota, pero también se ha utilizado en entornos no manufactureros. [13] El formato para kaizen puede ser individual, sistema de sugerencias, grupo pequeño o grupo grande. En Toyota, normalmente se trata de una mejora local dentro de una estación de trabajo o área local e implica a un pequeño grupo que mejora su propio entorno de trabajo y productividad. Este grupo suele estar guiado a través del proceso Kaizen por un supervisor de línea; a veces, este es el papel clave del supervisor de línea. El Kaizen a una escala amplia e interdepartamental en las empresas genera una gestión de calidad total y libera los esfuerzos humanos mediante la mejora de la productividad utilizando máquinas y potencia informática. [ cita requerida ]

Si bien el método kaizen (en Toyota) suele producir pequeñas mejoras, la cultura de las pequeñas mejoras alineadas y continuas y la estandarización produce grandes resultados en términos de mejora general de la productividad. Esta filosofía difiere de los programas de mejora de " mando y control " (por ejemplo, Business Process Improvement) de mediados del siglo XX. La metodología Kaizen incluye la realización de cambios y el seguimiento de los resultados, para luego realizar ajustes. La planificación previa a gran escala y la programación extensa de proyectos se sustituyen por experimentos más pequeños, que pueden adaptarse rápidamente a medida que se sugieren nuevas mejoras. [ cita requerida ]

En el uso moderno, está diseñado para abordar un problema particular en el transcurso de una semana y se lo conoce como "kaizen blitz" o "evento kaizen". [14] [15] Estos tienen un alcance limitado y los problemas que surgen de ellos generalmente se utilizan en blitzes posteriores. [ cita requerida ] Una persona que hace una gran contribución en la implementación exitosa de kaizen durante los eventos kaizen recibe el título de "Zenkai". En el siglo XXI, los consultores de negocios en varios países han participado en la adopción y el intercambio generalizados del marco kaizen como una forma de ayudar a sus clientes a reestructurar y reorientar sus procesos comerciales .

El método de mejora del trabajo en pequeños pasos se desarrolló en los EE. UU. en el marco del programa Training Within Industry (TWI Job Methods). [16] En lugar de fomentar cambios grandes y radicales para alcanzar los objetivos deseados, estos métodos recomendaban que las organizaciones introdujeran pequeñas mejoras, preferiblemente aquellas que pudieran implementarse el mismo día. La razón principal fue que durante la Segunda Guerra Mundial no había tiempo ni recursos para realizar cambios grandes e innovadores en la producción de equipo bélico. [17] La esencia del método se reducía a mejorar el uso de la fuerza laboral y las tecnologías existentes.

Como parte de la ayuda a las naciones aliadas después de la guerra, sin incluir directamente el Plan Marshall después de la Segunda Guerra Mundial , las fuerzas de ocupación estadounidenses trajeron expertos para ayudar con la reconstrucción de la industria japonesa mientras que la Sección de Comunicaciones Civiles (CCS) desarrolló un programa de capacitación en gestión que enseñaba métodos de control estadístico como parte del material general. Homer Sarasohn y Charles Protzman desarrollaron e impartieron este curso en 1949-1950. Sarasohn recomendó a W. Edwards Deming para una formación adicional en métodos estadísticos.

El grupo de la Sección Económica y Científica (ESS) también se encargó de mejorar las habilidades de gestión japonesas y Edgar McVoy fue fundamental para traer a Lowell Mellen a Japón para instalar adecuadamente los programas de Capacitación en la Industria (TWI) en 1951. El grupo ESS tenía una película de capacitación para presentar los tres programas "J" de TWI: Instrucción de trabajo, Métodos de trabajo y Relaciones laborales. Titulada "Mejora en cuatro pasos" ( Kaizen eno Yon Dankai ), introdujo así el kaizen en Japón.

En 1960 , el Emperador de Japón otorgó al Dr. Deming la Orden del Tesoro Sagrado por ser pionero, introducir e implementar el método kaizen en Japón. Posteriormente, la Unión de Científicos e Ingenieros Japoneses (JUSE) instituyó los Premios Deming anuales por los logros en calidad y confiabilidad de los productos. El 18 de octubre de 1989, la JUSE otorgó el Premio Deming a Florida Power & Light Co. (FPL), con sede en los EE. UU., por sus logros excepcionales en la gestión de procesos y control de calidad, convirtiéndose en la primera empresa fuera de Japón en ganar el Premio Deming. [18]

Kaoru Ishikawa retomó este concepto para definir cómo se puede aplicar la mejora continua o kaizen a los procesos, siempre que se conozcan todas las variables del proceso. [19]

El sistema de producción de Toyota es conocido por su método Kaizen, en el que se espera que todo el personal de la línea detenga su línea de producción en movimiento en caso de que se produzca alguna anomalía y, junto con su supervisor, sugiera una mejora para resolver la anomalía que puede dar lugar a un Kaizen. Esta característica se denomina Jidoka o "autonomía".

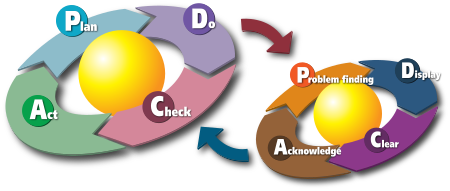

El ciclo de actividad Kaizen se puede definir como: Planificar → Hacer → Verificar → Actuar. Esto también se conoce como ciclo de Shewhart , ciclo de Deming o PDCA .

Otra técnica utilizada en conjunto con el PDCA es la de los cinco por qué , que es una forma de análisis de causa raíz en la que el usuario formula una serie de cinco preguntas de "por qué" sobre un fallo ocurrido, basando cada pregunta subsiguiente en la respuesta a la anterior. [21] [22] Normalmente hay una serie de causas que se derivan de una causa raíz, [23] y se pueden visualizar utilizando diagramas de espina de pescado o tablas. Los cinco por qué se pueden utilizar como una herramienta fundamental en la mejora personal. [24]

Masaaki Imai hizo famoso el término en su libro Kaizen: La clave del éxito competitivo de Japón . [1]

En el Toyota Way Fieldbook , Liker y Meier analizan los enfoques de mejora continua kaizen blitz y kaizen burst (o evento kaizen). Un kaizen blitz, o mejora rápida, es una actividad enfocada en un proceso o actividad en particular. El concepto básico es identificar y eliminar rápidamente los desperdicios. Otro enfoque es el de kaizen burst, una actividad kaizen específica en un proceso particular en el flujo de valor . [25]

En la década de 1990, el profesor Iwao Kobayashi publicó su libro 20 claves para la mejora del lugar de trabajo y creó un marco práctico de mejora paso a paso llamado "las 20 claves". Identificó 20 áreas de operaciones que deberían mejorarse para lograr un cambio holístico y sostenible. Fue más allá e identificó los cinco niveles de implementación para cada una de estas 20 áreas de enfoque. Cuatro de las áreas de enfoque se denominan claves fundamentales. Según las 20 claves, estas claves fundamentales deberían lanzarse antes que las demás para formar una constitución sólida en la empresa. Las cuatro claves fundamentales son: