Una maltería , granero o maltería es un edificio donde el grano de cereal se convierte en malta sumergiéndolo en agua, dejándolo germinar y luego secándolo para detener su crecimiento. La malta se utiliza para elaborar cerveza , whisky y ciertos alimentos. La maltería tradicional fue desapareciendo en gran medida durante el siglo XX en favor de una producción más mecanizada. Muchas malterías se han reconvertido a otros usos, como Snape Maltings , Inglaterra, que ahora es una sala de conciertos.

Primero, el grano se dejaba en remojo en un pozo o cisterna durante un día o más. Este pozo o cisterna estaba construido de ladrillo o piedra y, a veces, revestido de plomo. Era rectangular y no tenía más de 100 cm (40 pulgadas) de profundidad. Poco después de estar cubierto de agua, el grano comenzaba a hincharse y a aumentar su volumen en un 25 por ciento. [1]

Luego se vaciaba la cisterna y el grano se trasladaba a otro recipiente llamado lecho, que podía ser una construcción permanente o formada temporalmente con tablas de madera. Allí se apilaba a una profundidad de 30 a 41 cm y comenzaba a generar calor y a germinar. Allí permanecía uno o dos días, según la estación y la práctica del maltero. [1]

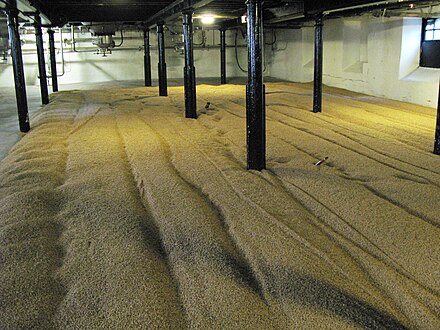

Luego se extendía sobre el suelo de cultivo, a la profundidad que dictaba la temperatura, pero lo suficientemente profunda como para fomentar la vegetación. Se le daba la vuelta a intervalos para lograr un crecimiento uniforme y durante los siguientes catorce días aproximadamente se le daba la vuelta y se le trasladaba hacia el horno . La temperatura también se controlaba mediante ventilación. Un día o dos después de que el grano se colocara en el suelo, se desprendía un olor agradable y pronto empezaron a aparecer raíces. Un día o dos después, el futuro tallo empezó a hincharse y el grano se volvió friable y de sabor dulce. A medida que avanzaba la germinación, el grano se extendía más fino sobre el suelo. El proceso se detenía antes de que el tallo rompiera la cáscara. En esta etapa, gran parte del almidón del grano se había convertido en maltosa y el grano se dejaba en el suelo para que se secara. El arte de maltear depende de la regulación adecuada de estos cambios en el grano. Los malteros variaban en su forma de trabajar y se adaptaban a los cambios en las condiciones climáticas. [1] [2]

Luego, el grano se trasladaba al horno, a una temperatura de entre 10 y 15 cm, durante dos o cuatro días, según se requiriera una malta clara u oscura. Se utilizaba un fuego lento para empezar y luego se iba aumentando gradualmente para adecuarse al propósito de la malta y al color deseado. Luego, la cebada se tamizaba para eliminar los brotes y se almacenaba durante unos meses para que desarrollara el sabor. [1] [2]

El sistema Saladin de malteado mecánico y neumático fue diseñado para un proceso de alto rendimiento. El inventor Charles Saladin fue un ingeniero francés. La cebada se remoja durante una hora para eliminar la cebada flotante. A esto le siguen dos horas de remojo para eliminar las partículas adheridas y el polvo. El siguiente paso es un prelavado con circulación de agua durante 30 minutos seguido de un lavado con agua fresca y eliminación del exceso. A continuación sigue un remojo en seco con agotamiento de CO2 durante 4 horas. A continuación se realizan varios pasos de remojo en seco y húmedo. El último paso es la transferencia a la caja de Saladin .

Mientras que en las malterías tradicionales el flujo del producto es horizontal, en las malterías de remojo, germinación y secado el flujo es vertical. Debido a los altos costos de capital, este proceso se utiliza solo en malteadas industriales para malta de cerveza.

En el siglo XVIII, muchos pueblos contaban con una maltería que cubría las necesidades de los taberneros, las haciendas y los cerveceros caseros locales. Las malterías suelen ser edificios largos y bajos, de no más de dos pisos, de estilo vernáculo . La germinación de la cebada se ve obstaculizada por las altas temperaturas, por lo que muchas malterías solo funcionaban en invierno. Esto proporcionaba empleo a los trabajadores agrícolas cuya mano de obra no era muy demandada durante los meses de invierno. [3]

Durante el siglo XIX desaparecieron muchas pequeñas cervecerías. Las técnicas mejoradas permitieron que las cervecerías más grandes y los malteros especializados construyeran sus propias malterías y funcionaran durante todo el año. Estas solían estar ubicadas en edificios de varias plantas. También era más eficiente transportar malta que cebada a la cervecería, por lo que muchas grandes cervecerías instalaron sus propias malterías cerca de las vías del tren en los distritos de cultivo de cebada del este de Inglaterra. [3]

Hacia finales del siglo XIX se introdujo el malteado neumático, en el que se airea la cebada y se controla cuidadosamente la temperatura, acelerando así la germinación. Ya no eran necesarias las grandes malterías, pero el consumo de energía era elevado, por lo que el malteado en suelo se mantuvo hasta bien entrado el siglo XX. [3] Solo un puñado de malterías tradicionales siguen en uso. [4]

Todos los siguientes son edificios catalogados de Grado II* , a menos que se indique lo contrario.

El impuesto a la malta se introdujo en Gran Bretaña en 1697 y fue derogado en 1880. [16]

En 1697, el impuesto sobre la cebada malteada era de 6 peniques por bushel y había aumentado a 2 chelines y 7 peniques en 1834. [1] En 1789, el impuesto sobre la malta recaudó £ millones, el 11,5% de todos los impuestos. En 1802, el impuesto sobre la malta aumentó de 1 chelín y 1/4 peniques por bushel a 2 chelines y 5 peniques, y luego a 4 chelines y 5 3/4 peniques en 1804, impulsado por la necesidad de financiar las guerras francesas de 1793-1815. [17] En 1865, se informó de que los ingresos totales eran de seis millones de libras esterlinas al año. [18]

También existían numerosas normas sobre el proceso de malteado. La cisterna y el armazón de la malta debían construirse de una manera particular, para permitir que el funcionario de impuestos especiales calibrara el grano. El maltero tenía que dar aviso antes de mojar cualquier grano; 24 horas en la ciudad o pueblo de mercado, 48 horas en el resto del mundo. El grano tenía que mantenerse cubierto con agua durante 48 horas, excepto una hora para cambiar el agua. El grano sólo podía introducirse en la cisterna entre las 8:00 y las 14:00 horas, y sacarse entre las 7:00 y las 16:00 horas. Tenía que permanecer en el armazón de la malta durante al menos 26 horas. Una vez arrojado fuera de la cisterna, no podía rociarse durante 12 días. Se tenía que llevar un libro de registro para registrar el proceso y la calibración del grano en la cisterna, el armazón de la malta y en el suelo. [1] El volumen del grano se medía cuidadosamente, basándose en el ancho, largo y alto medios, y se calculaba mediante aritmética mental , lápiz y papel, o regla de cálculo . El impuesto que se cobraba se basaba en el calibre más grande de la cisterna, el lecho o el piso después de aplicar un factor multiplicador de 1,6 al calibre más grande de la cisterna o el lecho. [19]