El control de procesos industriales (IPC) o simplemente control de procesos es un sistema utilizado en la fabricación moderna que utiliza los principios de la teoría de control y los sistemas de control industrial físico para supervisar, controlar y optimizar los procesos de producción industrial continua mediante algoritmos de control. Esto garantiza que las máquinas industriales funcionen de manera fluida y segura en las fábricas y utilicen de manera eficiente la energía para transformar las materias primas en productos terminados de alta calidad con una consistencia confiable , al tiempo que se reduce el desperdicio de energía y los costos económicos , algo que no podría lograrse únicamente mediante el control manual humano. [1]

En la IPC, la teoría de control proporciona el marco teórico para comprender la dinámica del sistema, predecir resultados y diseñar estrategias de control para garantizar objetivos predeterminados, utilizando conceptos como bucles de retroalimentación, análisis de estabilidad y diseño de controladores. Por otro lado, el aparato físico de la IPC, basado en tecnologías de automatización, consta de varios componentes. En primer lugar, una red de sensores mide continuamente varias variables del proceso (como temperatura, presión, etc.) y variables de calidad del producto. Un controlador lógico programable (PLC, para procesos más pequeños y menos complejos) o un sistema de control distribuido (DCS, para procesos a gran escala o geográficamente dispersos) analiza estos datos del sensor que se le transmiten, los compara con puntos de ajuste predefinidos utilizando un conjunto de instrucciones o un modelo matemático llamado algoritmo de control y luego, en caso de cualquier desviación de estos puntos de ajuste (por ejemplo, temperatura que excede el punto de ajuste), realiza ajustes correctivos rápidos a través de actuadores como válvulas (por ejemplo, válvula de enfriamiento para control de temperatura), motores o calentadores para guiar el proceso de regreso al rango operativo deseado. Esto crea un ciclo cerrado continuo de medición, comparación, acción de control y reevaluación que garantiza que el proceso se mantenga dentro de los parámetros establecidos. La HMI (Interfaz Hombre-Máquina) actúa como el "panel de control" para el sistema IPC donde un pequeño número de operadores humanos puede monitorear el proceso y tomar decisiones informadas con respecto a los ajustes. [1] Los IPC pueden abarcar desde el control de la temperatura y el nivel de un solo recipiente de proceso (tanque de ambiente controlado para mezclar, separar, reaccionar o almacenar materiales en procesos industriales) hasta una planta de procesamiento químico completa con varios miles de bucles de retroalimentación de control.

El IPC ofrece varios beneficios críticos a las empresas manufactureras. Al mantener un control estricto sobre las variables clave del proceso, ayuda a reducir el uso de energía, minimizar los desechos y acortar el tiempo de inactividad para lograr la máxima eficiencia y reducir los costos. Garantiza una calidad de producto consistente y mejorada con poca variabilidad, lo que satisface a los clientes y fortalece la reputación de la empresa. Mejora la seguridad al detectar y alertar a los operadores humanos sobre posibles problemas de manera temprana, lo que previene accidentes, fallas de equipos, interrupciones del proceso y costosos tiempos de inactividad. El análisis de tendencias y comportamientos en las grandes cantidades de datos recopilados en tiempo real ayuda a los ingenieros a identificar áreas de mejora, refinar las estrategias de control y mejorar continuamente la eficiencia de la producción utilizando un enfoque basado en datos. [1]

El IPC se utiliza en una amplia gama de industrias donde el control preciso es importante. [2] Las aplicaciones pueden variar desde controlar la temperatura y el nivel de un solo recipiente de proceso hasta una planta de procesamiento químico completa con varios miles de bucles de control. En la fabricación de automóviles, el IPC garantiza una calidad constante al controlar meticulosamente procesos como la soldadura y la pintura. Las operaciones mineras se optimizan con el monitoreo del IPC de trituración de mineral y ajuste de las velocidades de la cinta transportadora para obtener la máxima producción. El dragado se beneficia del control preciso de la presión de succión, la profundidad de dragado y la tasa de descarga de sedimentos por parte del IPC, lo que garantiza prácticas eficientes y sostenibles. La producción de pulpa y papel aprovecha el IPC para regular los procesos químicos (por ejemplo, el pH y la concentración de blanqueador) y automatizar las operaciones de las máquinas de papel para controlar el contenido de humedad de las hojas de papel y la temperatura de secado para una calidad constante. En las plantas químicas, garantiza la producción segura y eficiente de productos químicos al controlar la temperatura, la presión y las tasas de reacción. Las refinerías de petróleo lo utilizan para convertir sin problemas el petróleo crudo en gasolina y otros productos derivados del petróleo. En las plantas de energía, ayuda a mantener las condiciones de funcionamiento estables necesarias para un suministro continuo de electricidad. En la producción de alimentos y bebidas, ayuda a garantizar una textura, seguridad y calidad consistentes. Las compañías farmacéuticas confían en él para producir medicamentos que salvan vidas de manera segura y eficaz. El desarrollo de grandes sistemas de control de procesos industriales ha sido fundamental para permitir el diseño de procesos complejos y de gran volumen que, de otro modo, no podrían llevarse a cabo de manera económica o segura. [3]

Los hitos históricos en el desarrollo del control de procesos industriales comenzaron en las civilizaciones antiguas, donde se utilizaban dispositivos de control del nivel de agua para regular el caudal de agua para riego y relojes de agua. Durante la Revolución Industrial del siglo XVIII, hubo una creciente necesidad de un control preciso de la presión de las calderas en las máquinas de vapor. En la década de 1930, los controladores neumáticos y electrónicos, como los controladores PID (proporcional-integral-derivativo), fueron innovaciones revolucionarias que sentaron las bases para la teoría de control moderna. A finales del siglo XX, surgieron los controladores lógicos programables (PLC) y los sistemas de control distribuido (DCS), mientras que la llegada de los microprocesadores revolucionó aún más la IPC al permitir algoritmos de control más complejos.

Los primeros avances en el control de procesos se dieron con mayor frecuencia en forma de dispositivos de control del agua. A Ktesibios de Alejandría se le atribuye la invención de las válvulas de flotador para regular el nivel de agua de los relojes de agua en el siglo III a. C. En el siglo I d. C., Herón de Alejandría inventó una válvula de agua similar a la válvula de llenado que se utiliza en los inodoros modernos. [4]

Los inventos posteriores para el control de procesos involucraron principios básicos de física. En 1620, Cornelis Drebbel inventó un termostato bimetálico para controlar la temperatura en un horno. En 1681, Denis Papin descubrió que la presión dentro de un recipiente podía regularse colocando pesos sobre la tapa del recipiente. [4] En 1745, Edmund Lee creó el abanico de cola para mejorar la eficiencia de los molinos de viento; un abanico de cola era un molino de viento más pequeño colocado a 90° de los ventiladores más grandes para mantener la cara del molino de viento apuntando directamente hacia el viento que se aproximaba.

Con el inicio de la Revolución Industrial en la década de 1760, las invenciones para el control de procesos apuntaban a reemplazar a los operadores humanos por procesos mecanizados. En 1784, Oliver Evans creó un molino de harina impulsado por agua que funcionaba con cangilones y transportadores de tornillo. Henry Ford aplicó la misma teoría en 1910 cuando se creó la línea de ensamblaje para disminuir la intervención humana en el proceso de producción de automóviles. [4]

Para el control de procesos continuamente variables, no fue hasta 1922 que una ley de control formal para lo que ahora llamamos control PID o control de tres términos fue desarrollada por primera vez usando análisis teórico, por el ingeniero ruso-estadounidense Nicolas Minorsky . [5] Minorsky estaba investigando y diseñando la dirección automática de barcos para la Marina de los EE. UU. y basó su análisis en las observaciones de un timonel . Observó que el timonel dirigía el barco basándose no solo en el error de rumbo actual, sino también en el error pasado, así como en la tasa de cambio actual; [6] esto fue luego tratado matemáticamente por Minorsky. [7] Su objetivo era la estabilidad, no el control general, lo que simplificó el problema significativamente. Si bien el control proporcional brindaba estabilidad frente a pequeñas perturbaciones, era insuficiente para lidiar con una perturbación constante, en particular un vendaval fuerte (debido al error de estado estable), que requería agregar el término integral. Finalmente, se agregó el término derivativo para mejorar la estabilidad y el control.

El control de procesos de las grandes plantas industriales ha evolucionado a través de muchas etapas. Inicialmente, el control se realizaba desde paneles locales en la planta de proceso. Sin embargo, esto requería una gran cantidad de recursos humanos para atender estos paneles dispersos y no había una visión general del proceso. El siguiente desarrollo lógico fue la transmisión de todas las mediciones de la planta a una sala de control central con personal permanente. En efecto, esto supuso la centralización de todos los paneles localizados, con las ventajas de una menor dotación de personal y una visión general más sencilla del proceso. A menudo, los controladores estaban detrás de los paneles de la sala de control y todas las salidas de control automáticas y manuales se transmitían de vuelta a la planta. Sin embargo, si bien proporcionaba un enfoque de control central, esta disposición era inflexible ya que cada bucle de control tenía su propio hardware de controlador y se requería el movimiento continuo del operador dentro de la sala de control para ver diferentes partes del proceso.

Con la llegada de los procesadores electrónicos y las pantallas gráficas, se hizo posible reemplazar estos controladores discretos por algoritmos basados en computadoras, alojados en una red de racks de entrada/salida con sus propios procesadores de control. [8] Estos podrían distribuirse por toda la planta y comunicarse con la pantalla gráfica en la sala o salas de control. Nació el sistema de control distribuido (DCS).

La introducción de los DCS permitió una fácil interconexión y reconfiguración de los controles de la planta, como los bucles en cascada y los interbloqueos, y una fácil interconexión con otros sistemas informáticos de producción. Permitió un manejo sofisticado de las alarmas, introdujo el registro automático de eventos, eliminó la necesidad de registros físicos como los registradores de gráficos, permitió que los bastidores de control se conectaran en red y, por lo tanto, se ubicaran localmente en la planta para reducir el cableado, y proporcionó descripciones generales de alto nivel del estado de la planta y los niveles de producción.

El diagrama adjunto es un modelo general que muestra los niveles de fabricación funcionales en un proceso grande utilizando control basado en procesador y computadora.

En referencia al diagrama: el nivel 0 contiene los dispositivos de campo, como sensores de flujo y temperatura (lecturas de valores de proceso - PV) y elementos de control final (FCE), como válvulas de control ; el nivel 1 contiene los módulos de entrada/salida (E/S) industrializados y sus procesadores electrónicos distribuidos asociados; el nivel 2 contiene las computadoras de supervisión, que recopilan información de los nodos de procesador en el sistema y proporcionan las pantallas de control del operador; el nivel 3 es el nivel de control de producción, que no controla directamente el proceso, pero se ocupa de monitorear la producción y monitorear los objetivos; el nivel 4 es el nivel de programación de la producción.

Para determinar el modelo fundamental de cualquier proceso, las entradas y salidas del sistema se definen de manera diferente a la de otros procesos químicos. [9] Las ecuaciones de balance se definen por las entradas y salidas de control en lugar de las entradas de material. El modelo de control es un conjunto de ecuaciones que se utilizan para predecir el comportamiento de un sistema y pueden ayudar a determinar cuál será la respuesta al cambio. La variable de estado (x) es una variable medible que es un buen indicador del estado del sistema, como la temperatura (balance de energía), el volumen (balance de masa) o la concentración (balance de componentes). La variable de entrada (u) es una variable específica que comúnmente incluye caudales.

Tanto los flujos de entrada como de salida se consideran entradas de control. La entrada de control se puede clasificar como variable manipulada, de perturbación o no monitoreada. Los parámetros (p) suelen ser una limitación física y algo que es fijo para el sistema, como el volumen del recipiente o la viscosidad del material. La salida (y) es la métrica utilizada para determinar el comportamiento del sistema. La salida de control se puede clasificar como medida, no medida o no monitoreada.

Los procesos pueden caracterizarse como discontinuos, continuos o híbridos. [10] Las aplicaciones discontinuas requieren que se combinen cantidades específicas de materias primas de maneras específicas durante un período de tiempo determinado para producir un resultado intermedio o final. Un ejemplo es la producción de adhesivos y pegamentos, que normalmente requieren la mezcla de materias primas en un recipiente calentado durante un período de tiempo para formar una cantidad de producto final. Otros ejemplos importantes son la producción de alimentos, bebidas y medicamentos. Los procesos discontinuos se utilizan generalmente para producir una cantidad relativamente baja a intermedia de producto por año (unas pocas libras a millones de libras).

Un sistema físico continuo se representa a través de variables que son suaves e ininterrumpidas en el tiempo. El control de la temperatura del agua en una camisa de calefacción , por ejemplo, es un ejemplo de control de proceso continuo. Algunos procesos continuos importantes son la producción de combustibles, productos químicos y plásticos. Los procesos continuos en la fabricación se utilizan para producir cantidades muy grandes de producto por año (millones a miles de millones de libras). Dichos controles utilizan retroalimentación como en el controlador PID Un controlador PID incluye funciones de controlador proporcional, integrativo y derivativo.

Las aplicaciones que tienen elementos de control de procesos por lotes y continuos a menudo se denominan aplicaciones híbridas.

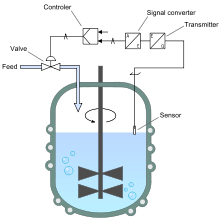

El elemento fundamental de cualquier sistema de control industrial es el bucle de control , que controla una sola variable de proceso. En el diagrama adjunto se muestra un ejemplo, en el que el caudal en una tubería se controla mediante un controlador PID , asistido por lo que es efectivamente un bucle en cascada en forma de servocontrolador de válvulas para garantizar el posicionamiento correcto de las válvulas.

Algunos sistemas grandes pueden tener varios cientos o miles de bucles de control. En procesos complejos, los bucles son interactivos, de modo que el funcionamiento de un bucle puede afectar al funcionamiento de otro. El diagrama de sistema para representar los bucles de control es un diagrama de tuberías e instrumentación .

Los sistemas de control comúnmente utilizados incluyen el controlador lógico programable (PLC), el sistema de control distribuido (DCS) o SCADA .

Se muestra otro ejemplo. Si se utilizara una válvula de control para mantener el nivel en un tanque, el controlador de nivel compararía la lectura equivalente de un sensor de nivel con el punto de ajuste del nivel y determinaría si era necesario abrir más o menos la válvula para mantener el nivel constante. Un controlador de flujo en cascada podría entonces calcular el cambio en la posición de la válvula.

La naturaleza económica de muchos productos fabricados en procesos continuos y por lotes requiere una operación altamente eficiente debido a los márgenes estrechos. El factor que compite en el control de procesos es que los productos deben cumplir con ciertas especificaciones para ser satisfactorios. Estas especificaciones pueden presentarse en dos formas: un mínimo y un máximo para una propiedad del material o producto, o un rango dentro del cual debe estar la propiedad. [11] Todos los bucles son susceptibles a perturbaciones y, por lo tanto, se debe utilizar un margen en los puntos de ajuste del proceso para garantizar que las perturbaciones no hagan que el material o producto se salga de las especificaciones. Este margen tiene un costo económico (es decir, procesamiento adicional, mantenimiento de condiciones de proceso elevadas o deprimidas, etc.).

La eficiencia del proceso se puede mejorar reduciendo los márgenes necesarios para garantizar que se cumplan las especificaciones del producto. [11] Esto se puede hacer mejorando el control del proceso para minimizar el efecto de las perturbaciones en el proceso. La eficiencia se mejora en un método de dos pasos para reducir la varianza y cambiar el objetivo. [11] Los márgenes se pueden reducir a través de varias actualizaciones del proceso (es decir, actualizaciones de equipos, métodos de control mejorados, etc.). Una vez que se reducen los márgenes, se puede realizar un análisis económico del proceso para determinar cómo se debe cambiar el objetivo del punto de ajuste. Los puntos de ajuste del proceso menos conservadores conducen a una mayor eficiencia económica. [11] Las estrategias de control de procesos efectivas aumentan la ventaja competitiva de los fabricantes que las emplean.