Un controlador proporcional-integral-derivativo ( controlador PID o controlador de tres términos ) es un mecanismo de bucle de control que emplea retroalimentación y se usa ampliamente en sistemas de control industrial y una variedad de otras aplicaciones que requieren un control modulado continuamente. Un controlador PID calcula continuamente un valor de error como la diferencia entre un punto de ajuste deseado (SP) y una variable de proceso medida (PV) y aplica una corrección basada en términos proporcionales , integrales y derivativos (denominados P , I y D respectivamente). de ahí el nombre.

Los sistemas PID aplican automáticamente una corrección precisa y receptiva a una función de control. Un ejemplo cotidiano es el control de crucero de un automóvil, donde ascender una colina reduciría la velocidad si se aplicara potencia constante del motor. El algoritmo PID del controlador restablece la velocidad medida a la velocidad deseada con un retraso mínimo y un exceso al aumentar la potencia de salida del motor de manera controlada.

El primer análisis teórico y aplicación práctica del PID se produjo en el campo de los sistemas de gobierno automático para barcos, desarrollados a partir de principios de la década de 1920. Luego se utilizó para el control automático de procesos en la industria manufacturera, donde se implementó ampliamente en controladores neumáticos y luego electrónicos . Hoy en día, el concepto PID se utiliza universalmente en aplicaciones que requieren un control automático preciso y optimizado.

La característica distintiva del controlador PID es la capacidad de utilizar los tres términos de control de influencia proporcional, integral y derivativa en la salida del controlador para aplicar un control preciso y óptimo. El diagrama de bloques de la derecha muestra los principios de cómo se generan y aplican estos términos. Muestra un controlador PID, que calcula continuamente un valor de error como la diferencia entre un punto de ajuste deseado y una variable de proceso medida : y aplica una corrección basada en términos proporcionales , integrales y derivativos . El controlador intenta minimizar el error a lo largo del tiempo ajustando una variable de control , como la apertura de una válvula de control , a un nuevo valor determinado por una suma ponderada de los términos de control.

En este modelo:

Afinación : el equilibrio de estos efectos se logra mediante la afinación en bucle para producir la función de control óptima. Las constantes de sintonización se muestran a continuación como "K" y deben derivarse para cada aplicación de control, ya que dependen de las características de respuesta del bucle completo externo al controlador. Estos dependen del comportamiento del sensor de medición, del elemento de control final (como una válvula de control), de cualquier retardo de la señal de control y del proceso en sí. Los valores aproximados de las constantes generalmente se pueden ingresar inicialmente conociendo el tipo de aplicación, pero normalmente se refinan o ajustan "impulsando" el proceso en la práctica introduciendo un cambio de punto de ajuste y observando la respuesta del sistema.

Acción de control : el modelo matemático y el bucle práctico anteriores utilizan una acción de control directa para todos los términos, lo que significa que un error positivo creciente da como resultado una corrección de salida de control positiva creciente. El sistema se denomina acción inversa si es necesario aplicar una acción correctiva negativa. Por ejemplo, si la válvula en el circuito de flujo tenía una apertura de válvula de 100 a 0 % para una salida de control de 0 a 100 %, lo que significa que la acción del controlador debe invertirse. Algunos esquemas de control de procesos y elementos de control finales requieren esta acción inversa. Un ejemplo sería una válvula para refrigeración de agua, donde el modo a prueba de fallos , en caso de pérdida de señal, sería la apertura del 100% de la válvula; por lo tanto, una salida del controlador del 0 % debe provocar una apertura de la válvula del 100 %.

La función de control general.

donde , y , todos no negativos, denotan los coeficientes de los términos proporcional, integral y derivada respectivamente (a veces denominados P , I y D ).

En la forma estándar de la ecuación (ver más adelante en el artículo), y se reemplazan respectivamente por y ; la ventaja de esto es que y tienen algún significado físico comprensible, ya que representan un tiempo de integración y un tiempo de derivación respectivamente. es la constante de tiempo con la que el controlador intentará acercarse al punto de ajuste. Determina durante cuánto tiempo el controlador tolerará que la salida esté consistentemente por encima o por debajo del punto de ajuste.

Aunque un controlador PID tiene tres términos de control, algunas aplicaciones sólo necesitan uno o dos términos para proporcionar un control adecuado. Esto se logra poniendo a cero los parámetros no utilizados y se denomina controlador PI, PD, P o I en ausencia de otras acciones de control. Los controladores PI son bastante comunes en aplicaciones donde la acción derivativa sería sensible al ruido de medición, pero el término integral a menudo es necesario para que el sistema alcance su valor objetivo.

El uso del algoritmo PID no garantiza un control óptimo del sistema ni su estabilidad de control . Pueden ocurrir situaciones en las que haya retrasos excesivos: la medición del valor del proceso se retrasa o la acción de control no se aplica con la suficiente rapidez. En estos casos , se requiere que la compensación de adelanto y retraso sea efectiva. La respuesta del controlador se puede describir en términos de su capacidad de respuesta ante un error, el grado en que el sistema sobrepasa un punto de ajuste y el grado de cualquier oscilación del sistema . Pero el controlador PID es ampliamente aplicable ya que se basa únicamente en la respuesta de la variable de proceso medida, no en el conocimiento o un modelo del proceso subyacente.

El control continuo, antes de que se comprendieran e implementaran completamente los controladores PID, tiene uno de sus orígenes en el gobernador centrífugo , que utiliza pesas giratorias para controlar un proceso. Esto fue inventado por Christiaan Huygens en el siglo XVII para regular la distancia entre las piedras de los molinos de viento en función de la velocidad de rotación y así compensar la velocidad variable de alimentación del grano. [2] [3]

Con la invención de la máquina de vapor estacionaria de baja presión surgió la necesidad de un control automático de la velocidad, y surgió el gobernador de "péndulo cónico" de diseño propio de James Watt , un conjunto de bolas de acero giratorias unidas a un eje vertical mediante brazos de enlace. ser un estándar de la industria. Esto se basó en el concepto de control de espacios de piedra de molino. [4]

Sin embargo, el control de velocidad del regulador giratorio todavía era variable en condiciones de carga variable, donde era evidente la deficiencia de lo que ahora se conoce como control proporcional por sí solo. El error entre la velocidad deseada y la velocidad real aumentaría al aumentar la carga. En el siglo XIX, la base teórica para el funcionamiento de los gobernadores fue descrita por primera vez por James Clerk Maxwell en 1868 en su ahora famoso artículo Sobre los gobernadores . Exploró las bases matemáticas para la estabilidad del control y avanzó bastante hacia una solución, pero hizo un llamamiento a los matemáticos para que examinaran el problema. [5] [4] El problema fue examinado más a fondo en 1874 por Edward Routh , Charles Sturm y, en 1895, Adolf Hurwitz , quienes contribuyeron al establecimiento de criterios de estabilidad del control. [4] En aplicaciones posteriores, los reguladores de velocidad fueron perfeccionados aún más, especialmente por el científico estadounidense Willard Gibbs , quien en 1872 analizó teóricamente el regulador de péndulo cónico de Watt.

Por esta época, la invención del torpedo Whitehead planteó un problema de control que requería un control preciso de la profundidad de carrera. El uso de un sensor de presión de profundidad por sí solo resultó inadecuado, y un péndulo que medía el paso hacia adelante y hacia atrás del torpedo se combinó con una medición de profundidad para convertirse en el control de péndulo e hidrostato . El control de presión proporcionaba sólo un control proporcional que, si la ganancia de control era demasiado alta, se volvería inestable y se sobrepasaría con una inestabilidad considerable en el mantenimiento de la profundidad. El péndulo agregó lo que ahora se conoce como control derivativo, que amortiguó las oscilaciones detectando el ángulo de ascenso/inmersión del torpedo y, por lo tanto, la tasa de cambio de profundidad. [6] Este desarrollo (nombrado por Whitehead como "El Secreto" para no dar ninguna pista de su acción) ocurrió alrededor de 1868. [7]

Otro ejemplo temprano de un controlador tipo PID fue desarrollado por Elmer Sperry en 1911 para la dirección de barcos, aunque su trabajo era más intuitivo que matemático. [8]

Sin embargo, no fue hasta 1922 que el ingeniero ruso-estadounidense Nicolas Minorsky desarrolló por primera vez mediante análisis teórico una ley de control formal para lo que ahora llamamos PID o control de tres términos . [9] Minorsky estaba investigando y diseñando sistemas de dirección automática de barcos para la Marina de los EE. UU. y basó su análisis en las observaciones de un timonel . Observó que el timonel dirigía el barco basándose no sólo en el error de rumbo actual sino también en el error pasado, así como en la tasa de cambio actual; [10] Minorsky le dio a esto un tratamiento matemático. [4] Su objetivo era la estabilidad, no el control general, lo que simplificó significativamente el problema. Si bien el control proporcional proporcionó estabilidad contra pequeñas perturbaciones, fue insuficiente para hacer frente a una perturbación constante, en particular un fuerte vendaval (debido a un error de estado estacionario), que requirió agregar el término integral. Finalmente, se añadió el término derivativo para mejorar la estabilidad y el control.

Las pruebas se llevaron a cabo en el USS New Mexico , con los controladores controlando la velocidad angular (no el ángulo) del timón. El control PI produjo una guiñada sostenida (error angular) de ±2°. Agregar el elemento D produjo un error de guiñada de ±1/6°, mejor de lo que la mayoría de los timoneles podrían lograr. [11]

La Armada finalmente no adoptó el sistema debido a la resistencia del personal. Varios otros llevaron a cabo y publicaron trabajos similares [¿ quién? ] en la década de 1930. [ cita necesaria ]

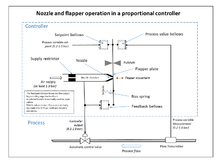

El uso generalizado de controladores de retroalimentación no fue factible hasta que se desarrollaron amplificadores de banda ancha de alta ganancia para utilizar el concepto de retroalimentación negativa. Esto había sido desarrollado en electrónica de ingeniería telefónica por Harold Black a fines de la década de 1920, pero no se publicó hasta 1934. [4] Independientemente, Clesson E Mason de Foxboro Company inventó en 1930 un controlador neumático de banda ancha combinando la boquilla y la aleta de alta -Amplificador neumático de ganancia, que se había inventado en 1914, con retroalimentación negativa de la salida del controlador. Esto aumentó drásticamente el rango lineal de operación del amplificador de boquilla y aleta, y también se podría agregar control integral mediante el uso de una válvula de purga de precisión y un fuelle que genera el término integral. El resultado fue el controlador "Stabilog" que proporcionaba funciones tanto proporcionales como integrales mediante fuelles de realimentación. [4] El término integral se llamó Reset . [12] Más tarde, el término derivado se añadió mediante un fuelle adicional y un orificio ajustable.

Aproximadamente desde 1932 en adelante, el uso de controladores neumáticos de banda ancha aumentó rápidamente en una variedad de aplicaciones de control. Se utilizó presión de aire para generar la salida del controlador y también para alimentar dispositivos de modulación de procesos, como válvulas de control operadas por diafragma. Eran dispositivos sencillos de bajo mantenimiento que funcionaban bien en entornos industriales hostiles y no presentaban riesgos de explosión en lugares peligrosos . Fueron el estándar de la industria durante muchas décadas hasta la llegada de los controladores electrónicos discretos y los sistemas de control distribuido (DCS).

Con estos controladores, se estableció un estándar de señalización de la industria neumática de 3 a 15 psi (0,2 a 1,0 bar), que tenía un cero elevado para garantizar que los dispositivos funcionaran dentro de su característica lineal y representaba el rango de control de 0 a 100 %.

En la década de 1950, cuando los amplificadores electrónicos de alta ganancia se volvieron baratos y confiables, los controladores PID electrónicos se hicieron populares y el estándar neumático fue emulado por señales de bucle de corriente de 10 a 50 mA y de 4 a 20 mA (este último se convirtió en el estándar de la industria). Los actuadores de campo neumáticos todavía se utilizan ampliamente debido a las ventajas de la energía neumática para las válvulas de control en entornos de plantas de proceso.

La mayoría de los controles PID modernos en la industria se implementan como software de computadora en DCS, controladores lógicos programables (PLC) o controladores compactos discretos .

Los bucles de control PID analógicos electrónicos se encontraban a menudo dentro de sistemas electrónicos más complejos, por ejemplo, el posicionamiento del cabezal de una unidad de disco , el acondicionamiento de energía de una fuente de alimentación o incluso el circuito de detección de movimiento de un sismómetro moderno . Los controladores analógicos electrónicos discretos han sido reemplazados en gran medida por controladores digitales que utilizan microcontroladores o FPGA para implementar algoritmos PID. Sin embargo, los controladores PID analógicos discretos todavía se utilizan en aplicaciones específicas que requieren un gran ancho de banda y un rendimiento de bajo ruido, como los controladores de diodo láser. [13]

Considere un brazo robótico [14] que puede moverse y posicionarse mediante un bucle de control. Un motor eléctrico puede elevar o bajar el brazo, dependiendo de la potencia aplicada hacia adelante o hacia atrás, pero la potencia no puede ser una simple función de la posición debido a la masa inercial del brazo, las fuerzas debidas a la gravedad, las fuerzas externas sobre el brazo, como una carga. levantar o trabajar sobre un objeto externo.

Midiendo la posición (PV) y restándola del punto de ajuste (SP), se encuentra el error (e), y a partir de él el controlador calcula cuánta corriente eléctrica suministrar al motor (MV).

El método obvio es el control proporcional : la corriente del motor se ajusta en proporción al error existente. Sin embargo, este método falla si, por ejemplo, el brazo tiene que levantar pesos diferentes: un peso mayor necesita una fuerza mayor aplicada para el mismo error en el lado inferior, pero una fuerza menor si el error es bajo en el lado superior. Ahí es donde los términos integral y derivativo desempeñan su papel.

Un término integral aumenta la acción en relación no sólo con el error sino también con el tiempo durante el cual ha persistido. Entonces, si la fuerza aplicada no es suficiente para llevar el error a cero, esta fuerza aumentará con el paso del tiempo. Un controlador "I" puro podría llevar el error a cero, pero reaccionaría lentamente al principio (porque la acción sería pequeña al principio, dependiendo del tiempo para volverse significativa) y brutal al final (la acción aumenta). siempre que el error sea positivo, incluso si el error ha comenzado a aproximarse a cero).

Aplicar demasiada integral cuando el error es pequeño y decreciente dará lugar a un exceso. Después de sobrepasarse, si el controlador aplicara una gran corrección en la dirección opuesta y sobrepasara repetidamente la posición deseada, la salida oscilaría alrededor del punto de ajuste en una sinusoide constante, creciente o decreciente . Si la amplitud de las oscilaciones aumenta con el tiempo, el sistema es inestable. Si disminuyen, el sistema es estable. Si las oscilaciones permanecen en una magnitud constante, el sistema es marginalmente estable .

Un término derivado no considera la magnitud del error (lo que significa que no puede llevarlo a cero: un controlador D puro no puede llevar el sistema a su punto de ajuste), sino la tasa de cambio del error, tratando de llevar esta tasa a cero. Su objetivo es aplanar la trayectoria del error en una línea horizontal, amortiguando la fuerza aplicada y, por tanto, reduciendo el exceso (error en el otro lado debido a una fuerza aplicada demasiado grande).

Con el fin de lograr una llegada controlada a la posición deseada (SP) de manera oportuna y precisa, el sistema controlado necesita estar amortiguado críticamente . Un sistema de control de posición bien ajustado también aplicará las corrientes necesarias al motor controlado para que el brazo empuje y tire según sea necesario para resistir fuerzas externas que intenten alejarlo de la posición requerida. El propio punto de ajuste puede ser generado por un sistema externo, como un PLC u otro sistema informático, de modo que varíe continuamente dependiendo del trabajo que se espera que realice el brazo robótico. Un sistema de control PID bien ajustado permitirá que el brazo cumpla con estos requisitos cambiantes lo mejor que pueda.

Si un controlador comienza desde un estado estable con error cero (PV = SP), entonces los cambios adicionales que realice el controlador serán en respuesta a cambios en otras entradas medidas o no medidas al proceso que afectan el proceso y, por lo tanto, el PV. Las variables que afectan el proceso distintas de la MV se conocen como perturbaciones. Generalmente, los controladores se utilizan para rechazar perturbaciones e implementar cambios de puntos de ajuste. Un cambio en la carga sobre el brazo constituye una perturbación en el proceso de control del brazo robótico.

En teoría, un controlador se puede utilizar para controlar cualquier proceso que tenga una salida medible (PV), un valor ideal conocido para esa salida (SP) y una entrada al proceso (MV) que afectará el PV relevante. Los controladores se utilizan en la industria para regular la temperatura , la presión , la fuerza , la tasa de alimentación , [15] el caudal , la composición química ( concentraciones de componentes ), el peso , la posición , la velocidad y prácticamente cualquier otra variable para la cual existe una medición.

El esquema de control PID recibe su nombre de sus tres términos correctores, cuya suma constituye la variable manipulada (MV). Los términos proporcional, integral y derivativa se suman para calcular la salida del controlador PID. Definiendo como salida del controlador, la forma final del algoritmo PID es

dónde

De manera equivalente, la función de transferencia en el dominio de Laplace del controlador PID es

¿Dónde está la frecuencia compleja?

El término proporcional produce un valor de salida que es proporcional al valor de error actual. La respuesta proporcional se puede ajustar multiplicando el error por una constante Kp , llamada constante de ganancia proporcional .

El término proporcional está dado por

Una ganancia proporcional alta da como resultado un gran cambio en la salida para un cambio dado en el error. Si la ganancia proporcional es demasiado alta, el sistema puede volverse inestable (consulte la sección sobre sintonización de bucle). Por el contrario, una ganancia pequeña da como resultado una respuesta de salida pequeña a un error de entrada grande y un controlador menos receptivo o menos sensible. Si la ganancia proporcional es demasiado baja, la acción de control puede ser demasiado pequeña al responder a las perturbaciones del sistema. La teoría del tuning y la práctica industrial indican que el término proporcional debería contribuir con la mayor parte del cambio en la producción. [ cita necesaria ]

El error en estado estacionario es la diferencia entre el resultado final deseado y el real. [16] Debido a que se requiere un error distinto de cero para controlarlo, un controlador proporcional generalmente opera con un error de estado estable. [a] El error de estado estacionario (SSE) es proporcional a la ganancia del proceso e inversamente proporcional a la ganancia proporcional. El SSE puede mitigarse agregando un término de sesgo de compensación al punto de ajuste Y a la salida o corregirse dinámicamente agregando un término integral.

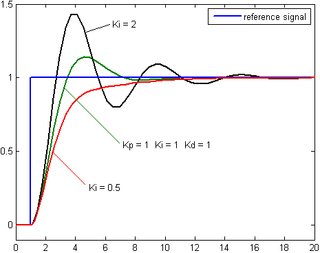

La contribución del término integral es proporcional tanto a la magnitud del error como a la duración del error. La integral en un controlador PID es la suma del error instantáneo en el tiempo y da el offset acumulado que debería haberse corregido previamente. Luego, el error acumulado se multiplica por la ganancia integral ( Ki ) y se suma a la salida del controlador.

El término integral está dado por

El término integral acelera el movimiento del proceso hacia el punto de ajuste y elimina el error residual en estado estacionario que ocurre con un controlador proporcional puro. Sin embargo, dado que el término integral responde a errores acumulados del pasado, puede hacer que el valor presente sobrepase el valor del punto de ajuste (consulte la sección sobre ajuste de bucle).

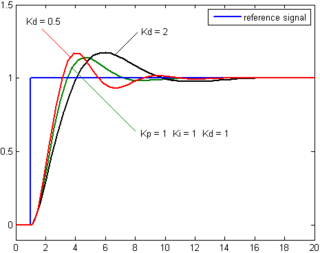

La derivada del error del proceso se calcula determinando la pendiente del error a lo largo del tiempo y multiplicando esta tasa de cambio por la ganancia derivada Kd . La magnitud de la contribución del término derivativo a la acción de control general se denomina ganancia derivada, Kd .

El término derivado está dado por

La acción derivada predice el comportamiento del sistema y, por tanto, mejora el tiempo de establecimiento y la estabilidad del sistema. [17] [18] Una derivada ideal no es causal , por lo que las implementaciones de controladores PID incluyen un filtrado de paso bajo adicional para el término de la derivada para limitar la ganancia y el ruido de alta frecuencia. Sin embargo, la acción derivada rara vez se utiliza en la práctica (según una estimación, solo en el 25% de los controladores implementados [ cita necesaria ] ) debido a su impacto variable en la estabilidad del sistema en aplicaciones del mundo real.

Sintonizar un bucle de control es el ajuste de sus parámetros de control (banda/ganancia proporcional, ganancia/reinicio integral, ganancia/velocidad derivada) a los valores óptimos para la respuesta de control deseada. La estabilidad (sin oscilación ilimitada) es un requisito básico, pero más allá de eso, diferentes sistemas tienen un comportamiento diferente, diferentes aplicaciones tienen diferentes requisitos y los requisitos pueden entrar en conflicto entre sí.

Aunque sólo hay tres parámetros y es sencillo de describir en principio, el ajuste PID es un problema difícil porque debe satisfacer criterios complejos dentro de las limitaciones del control PID. En consecuencia, existen varios métodos para la sintonización de bucles y técnicas más sofisticadas son objeto de patentes; Esta sección describe algunos métodos manuales tradicionales para el ajuste de bucles.

Diseñar y ajustar un controlador PID parece ser conceptualmente intuitivo, pero puede resultar difícil en la práctica si se quieren lograr objetivos múltiples (y a menudo contradictorios), como transitorios cortos y alta estabilidad. Los controladores PID a menudo proporcionan un control aceptable utilizando ajustes predeterminados, pero el rendimiento generalmente se puede mejorar mediante un ajuste cuidadoso y el rendimiento puede ser inaceptable con un ajuste deficiente. Por lo general, los diseños iniciales deben ajustarse repetidamente mediante simulaciones por computadora hasta que el sistema de circuito cerrado funcione o se comprometa según lo deseado.

Algunos procesos tienen cierto grado de no linealidad , por lo que los parámetros que funcionan bien en condiciones de carga completa no funcionan cuando el proceso se inicia sin carga. Esto se puede corregir mediante la programación de ganancia (usando diferentes parámetros en diferentes regiones operativas).

Si los parámetros del controlador PID (las ganancias de los términos proporcional, integral y derivativo) se eligen incorrectamente, la entrada del proceso controlado puede ser inestable; es decir, su salida diverge , con o sin oscilación , y está limitada únicamente por la saturación o rotura mecánica. La inestabilidad es causada por un exceso de ganancia, particularmente en presencia de un retraso significativo.

Generalmente, se requiere estabilización de la respuesta y el proceso no debe oscilar para ninguna combinación de condiciones y puntos de ajuste del proceso, aunque a veces la estabilidad marginal (oscilación limitada) es aceptable o deseada. [ cita necesaria ]

Matemáticamente, los orígenes de la inestabilidad pueden verse en el dominio de Laplace . [19]

La función de transferencia de circuito cerrado es

donde es la función de transferencia PID y es la función de transferencia de la planta. Un sistema es inestable cuando la función de transferencia de circuito cerrado diverge para algunos . [19] Esto sucede en situaciones en las que . En otras palabras, esto sucede con un cambio de fase de 180°. La estabilidad está garantizada cuando se trata de frecuencias que sufren grandes cambios de fase. Un formalismo más general de este efecto se conoce como criterio de estabilidad de Nyquist .

El comportamiento óptimo ante un cambio de proceso o cambio de punto de ajuste varía según la aplicación.

Dos requisitos básicos son la regulación (rechazo de perturbaciones, permanecer en un punto de ajuste determinado) y el seguimiento de comandos (implementar cambios en el punto de ajuste). Estos términos se refieren a qué tan bien la variable controlada rastrea el valor deseado. Los criterios específicos para el seguimiento de comandos incluyen el tiempo de subida y el tiempo de asentamiento . Algunos procesos no deben permitir un exceso de la variable de proceso más allá del punto de ajuste si, por ejemplo, esto no sería seguro. Otros procesos deben minimizar la energía gastada para alcanzar un nuevo punto de ajuste.

Existen varios métodos para ajustar un bucle PID. Los métodos más efectivos generalmente implican desarrollar algún tipo de modelo de proceso y luego elegir P, I y D con base en los parámetros del modelo dinámico. Los métodos de ajuste manual pueden llevar relativamente mucho tiempo, especialmente para sistemas con tiempos de bucle prolongados.

La elección del método depende en gran medida de si el bucle se puede desconectar para su sintonización y del tiempo de respuesta del sistema. Si el sistema se puede desconectar, el mejor método de ajuste a menudo implica someter el sistema a un cambio gradual en la entrada, medir la salida en función del tiempo y utilizar esta respuesta para determinar los parámetros de control. [ cita necesaria ]

Si el sistema debe permanecer en línea, un método de ajuste es establecer primero los valores en cero. Aumente hasta que la salida del bucle oscile; luego ajústelo a aproximadamente la mitad de ese valor para una respuesta del tipo "decaimiento de un cuarto de amplitud". Luego aumente hasta que cualquier compensación se corrija con tiempo suficiente para el proceso, pero no hasta que un valor demasiado grande cause inestabilidad. Finalmente, aumente , si es necesario, hasta que el bucle tenga una rapidez aceptable para alcanzar su referencia después de una perturbación de carga. Demasiado provoca una respuesta excesiva y un exceso. Un ajuste rápido del bucle PID generalmente se sobrepasa ligeramente para alcanzar el punto de ajuste más rápidamente; sin embargo, algunos sistemas no pueden aceptar un exceso, en cuyo caso se requiere un sistema de circuito cerrado sobreamortiguado , que a su vez requiere un ajuste significativamente menor que la mitad del ajuste que estaba causando la oscilación. [ cita necesaria ]

Otro método de ajuste heurístico se conoce como método Ziegler-Nichols , introducido por John G. Ziegler y Nathaniel B. Nichols en la década de 1940. Como en el método anterior, las ganancias y primero se ponen a cero. La ganancia proporcional aumenta hasta alcanzar la ganancia máxima en la que la salida del bucle comienza a oscilar constantemente. y el período de oscilación se utilizan para fijar las ganancias de la siguiente manera:

Estas ganancias se aplican a la forma paralela ideal del controlador PID. Cuando se aplica a la forma PID estándar, solo las ganancias integral y derivada dependen del período de oscilación .

Este método fue desarrollado en 1953 y se basa en un modelo de primer orden + retardo de tiempo. De manera similar al método Ziegler-Nichols , se desarrolló un conjunto de parámetros de sintonización para producir una respuesta de bucle cerrado con una relación de caída de . Podría decirse que el mayor problema con estos parámetros es que un pequeño cambio en los parámetros del proceso podría causar que un sistema de circuito cerrado se vuelva inestable.

Publicado en 1984 por Karl Johan Åström y Tore Hägglund, [24] el método de relé opera temporalmente el proceso usando control bang-bang y mide las oscilaciones resultantes. La salida se conmuta (como por un relé , de ahí el nombre) entre dos valores de la variable de control. Los valores deben elegirse de manera que el proceso cruce el punto de ajuste, pero no es necesario que sean 0% y 100%; Eligiendo valores adecuados se pueden evitar oscilaciones peligrosas.

Mientras la variable del proceso esté por debajo del punto de ajuste, la salida de control se establece en el valor más alto. Tan pronto como supera el punto de ajuste, la salida de control se ajusta al valor más bajo. Idealmente, la forma de onda de salida es casi cuadrada y pasa el mismo tiempo por encima y por debajo del punto de ajuste. El período y la amplitud de las oscilaciones resultantes se miden y se utilizan para calcular la ganancia y el período finales, que luego se introducen en el método de Ziegler-Nichols.

Específicamente, se supone que el período último es igual al período observado, y la ganancia última se calcula como donde a es la amplitud de la oscilación de la variable del proceso y b es la amplitud del cambio de salida de control que la causó.

Existen numerosas variantes del método de relevo. [25]

La función de transferencia para un proceso de primer orden con tiempo muerto es

donde k p es la ganancia del proceso, τ p es la constante de tiempo, θ es el tiempo muerto y u ( s ) es una entrada de cambio de paso. La conversión de esta función de transferencia al dominio del tiempo da como resultado

utilizando los mismos parámetros encontrados anteriormente.

Cuando se utiliza este método, es importante aplicar una entrada de cambio de paso lo suficientemente grande como para que la salida pueda medirse; sin embargo, un cambio de paso demasiado grande puede afectar la estabilidad del proceso. Además, un cambio de paso mayor garantiza que la salida no cambie debido a una perturbación (para obtener mejores resultados, intente minimizar las perturbaciones al realizar la prueba de paso).

Una forma de determinar los parámetros para el proceso de primer orden es utilizar el método del 63,2%. En este método, la ganancia del proceso ( k p ) es igual al cambio en la salida dividido por el cambio en la entrada. El tiempo muerto θ es la cantidad de tiempo entre el momento en que se produjo el cambio de paso y el momento en que la salida cambió por primera vez. La constante de tiempo ( τ p ) es la cantidad de tiempo que tarda la salida en alcanzar el 63,2% del nuevo valor de estado estacionario después del cambio de paso. Una desventaja de utilizar este método es que puede llevar algún tiempo alcanzar un nuevo valor de estado estable si el proceso tiene constantes de tiempo grandes. [26]

La mayoría de las instalaciones industriales modernas ya no sintonizan bucles utilizando los métodos de cálculo manual que se muestran arriba. En su lugar, se utiliza software de optimización de bucle y ajuste PID para garantizar resultados consistentes. Estos paquetes de software recopilan datos, desarrollan modelos de procesos y sugieren ajustes óptimos. Algunos paquetes de software pueden incluso desarrollar ajustes recopilando datos de cambios de referencia.

La sintonización matemática del bucle PID induce un impulso en el sistema y luego utiliza la respuesta de frecuencia del sistema controlado para diseñar los valores del bucle PID. En bucles con tiempos de respuesta de varios minutos, se recomienda el ajuste matemático del bucle, porque la prueba y el error pueden llevar días sólo para encontrar un conjunto estable de valores de bucle. Los valores óptimos son más difíciles de encontrar. Algunos controladores de bucle digitales ofrecen una función de autoajuste en la que se envían al proceso cambios muy pequeños en los puntos de ajuste, lo que permite que el propio controlador calcule los valores de ajuste óptimos.

Otro enfoque calcula los valores iniciales mediante el método de Ziegler-Nichols y utiliza una técnica de optimización numérica para encontrar mejores coeficientes PID. [27]

Hay otras fórmulas disponibles para sintonizar el bucle según diferentes criterios de rendimiento. Muchas fórmulas patentadas ahora están integradas en módulos de software y hardware de ajuste PID. [28]

Los avances en el software de ajuste automático de bucles PID también ofrecen algoritmos para ajustar bucles PID en un escenario dinámico o de estado no estacionario (NSS). El software modela la dinámica de un proceso a través de una perturbación y calcula los parámetros de control PID en respuesta. [29]

Si bien los controladores PID son aplicables a muchos problemas de control y, a menudo, funcionan satisfactoriamente sin ninguna mejora o solo un ajuste aproximado, pueden funcionar mal en algunas aplicaciones y, en general, no proporcionan un control óptimo . La dificultad fundamental con el control PID es que es un sistema de control de retroalimentación, con parámetros constantes y sin conocimiento directo del proceso y, por lo tanto, el rendimiento general es reactivo y un compromiso. Si bien el control PID es el mejor controlador para un observador sin un modelo del proceso, se puede obtener un mejor rendimiento modelando abiertamente al actor del proceso sin recurrir a un observador.

Los controladores PID, cuando se usan solos, pueden ofrecer un rendimiento deficiente cuando las ganancias del bucle PID deben reducirse para que el sistema de control no sobrepase, oscile o se desvíe del valor del punto de ajuste de control. También tienen dificultades en presencia de no linealidades, pueden negociar regulación versus tiempo de respuesta, no reaccionan al comportamiento cambiante del proceso (por ejemplo, el proceso cambia después de que se ha calentado) y tienen retrasos en la respuesta a grandes perturbaciones.

La mejora más significativa es incorporar control feed-forward con conocimiento del sistema y utilizar el PID únicamente para controlar errores. Alternativamente, los PID se pueden modificar de formas menores, como cambiando los parámetros (ya sea programando la ganancia en diferentes casos de uso o modificándolos de forma adaptativa según el rendimiento), mejorando la medición (mayor frecuencia de muestreo, precisión y exactitud, y paso bajo). filtrado si es necesario), o conectar en cascada múltiples controladores PID.

Los controladores PID funcionan mejor cuando el lazo a controlar es lineal y simétrico. Por tanto, su rendimiento en sistemas no lineales y asimétricos se degrada.

Una válvula no lineal, por ejemplo, en una aplicación de control de flujo, dará como resultado una sensibilidad de bucle variable, lo que requerirá una acción amortiguada para evitar la inestabilidad. Una solución es el uso de la característica no lineal de la válvula en el algoritmo de control para compensar esto.

Una aplicación asimétrica, por ejemplo, es el control de temperatura en sistemas HVAC que utilizan únicamente calefacción activa (a través de un elemento calefactor), donde solo hay refrigeración pasiva disponible. Cuando se desea bajar la temperatura controlada, la salida de calefacción está apagada, pero no hay enfriamiento activo debido a la salida de control. Por lo tanto, cualquier aumento excesivo de la temperatura sólo podrá corregirse lentamente; la salida de control no puede forzarlo hacia abajo. En este caso, el controlador PID podría ajustarse para que esté sobreamortiguado, para evitar o reducir el exceso, pero esto reduce el rendimiento al aumentar el tiempo de estabilización de una temperatura en aumento hasta el punto de ajuste. La degradación inherente de la calidad del control en esta aplicación podría resolverse mediante la aplicación de enfriamiento activo.

Un problema con el término derivativo es que amplifica las mediciones de mayor frecuencia o el ruido del proceso que puede causar grandes cambios en la salida. A menudo resulta útil filtrar las mediciones con un filtro de paso bajo para eliminar los componentes de ruido de mayor frecuencia. Como el filtrado de paso bajo y el control derivativo pueden anularse entre sí, la cantidad de filtrado es limitada. Por lo tanto, la instrumentación con bajo nivel de ruido puede ser importante. Se puede utilizar un filtro mediano no lineal, que mejora la eficiencia del filtrado y el rendimiento práctico. [30] En algunos casos, la banda diferencial se puede desactivar con poca pérdida de control. Esto equivale a utilizar el controlador PID como controlador PI.

El algoritmo PID básico presenta algunos desafíos en aplicaciones de control que se han abordado mediante modificaciones menores al formulario PID.

Un problema común que resulta de las implementaciones ideales de PID es la cuerda integral . Después de un gran cambio en el punto de ajuste, el término integral puede acumular un error mayor que el valor máximo para la variable de regulación (liquidación), por lo que el sistema se sobrepasa y continúa aumentando hasta que este error acumulado se deshace. Este problema se puede abordar mediante:

Por ejemplo, se utiliza un bucle PID para controlar la temperatura de un horno de resistencia eléctrica donde el sistema se ha estabilizado. Ahora, cuando se abre la puerta y se pone algo frío en el horno, la temperatura cae por debajo del punto de ajuste. La función integral del controlador tiende a compensar el error introduciendo otro error en la dirección positiva. Este exceso se puede evitar congelando la función integral después de abrir la puerta durante el tiempo que el circuito de control normalmente necesita para recalentar el horno.

Un controlador PI (controlador proporcional-integral) es un caso especial del controlador PID en el que no se utiliza la derivada (D) del error.

La salida del controlador está dada por

¿Dónde está el error o desviación del valor medido real ( PV ) del punto de ajuste ( SP )?

Un controlador PI se puede modelar fácilmente en software como Simulink o Xcos usando un cuadro de "diagrama de flujo" que involucra operadores de Laplace :

dónde

Establecer un valor para es a menudo una compensación entre disminuir el exceso y aumentar el tiempo de estabilización.

La falta de acción derivativa puede hacer que el sistema sea más estable en el caso de datos ruidosos. Esto se debe a que la acción derivativa es más sensible a términos de mayor frecuencia en las entradas.

Sin acción derivativa, un sistema controlado por PI responde menos a alteraciones de estado reales (sin ruido) y relativamente rápidas, por lo que el sistema será más lento para alcanzar el punto de ajuste y más lento para responder a las perturbaciones que un sistema PID bien sintonizado. .

Muchos bucles PID controlan un dispositivo mecánico (por ejemplo, una válvula). El mantenimiento mecánico puede ser un costo importante y el desgaste conduce a la degradación del control en forma de fricción o reacción en la respuesta mecánica a una señal de entrada. La tasa de desgaste mecánico es principalmente una función de la frecuencia con la que se activa un dispositivo para realizar un cambio. Cuando el desgaste es una preocupación importante, el bucle PID puede tener una banda muerta de salida para reducir la frecuencia de activación de la salida (válvula). Esto se logra modificando el controlador para mantener estable su salida si el cambio fuera pequeño (dentro del rango de banda muerta definido). La salida calculada debe abandonar la banda muerta antes de que cambie la salida real.

Los términos proporcional y derivativo pueden producir un movimiento excesivo en la salida cuando un sistema está sujeto a un aumento instantáneo del error, como un gran cambio en el punto de ajuste. En el caso del término derivada, esto se debe a tomar la derivada del error, que es muy grande en el caso de un cambio de paso instantáneo. Como resultado, algunos algoritmos PID incorporan algunas de las siguientes modificaciones:

El rendimiento del sistema de control se puede mejorar combinando el control de retroalimentación (o de bucle cerrado) de un controlador PID con el control de avance (o de bucle abierto). El conocimiento sobre el sistema (como la aceleración e inercia deseadas) se puede transmitir y combinar con la salida PID para mejorar el rendimiento general del sistema. El valor de avance por sí solo a menudo puede proporcionar la mayor parte de la salida del controlador. El controlador PID principalmente tiene que compensar cualquier diferencia o error que quede entre el punto de ajuste (SP) y la respuesta del sistema al control de bucle abierto. Dado que la salida de retroalimentación no se ve afectada por la retroalimentación del proceso, nunca puede causar que el sistema de control oscile, mejorando así la respuesta del sistema sin afectar la estabilidad. La alimentación anticipada puede basarse en el punto de ajuste y en perturbaciones medidas adicionales. La ponderación del punto de ajuste es una forma simple de avance.

Por ejemplo, en la mayoría de los sistemas de control de movimiento, para acelerar una carga mecánica bajo control, se requiere más fuerza del actuador. Si se utiliza un controlador PID de bucle de velocidad para controlar la velocidad de la carga y controlar la fuerza que aplica el actuador, entonces es beneficioso tomar la aceleración instantánea deseada, escalar ese valor adecuadamente y agregarlo a la salida del PID. Controlador de bucle de velocidad. Esto significa que cada vez que se acelera o desacelera la carga, el actuador ordena una cantidad proporcional de fuerza independientemente del valor de retroalimentación. El bucle PID en esta situación utiliza la información de retroalimentación para cambiar la salida combinada y reducir la diferencia restante entre el punto de ajuste del proceso y el valor de retroalimentación. Trabajando juntos, el controlador de alimentación anticipada de bucle abierto combinado y el controlador PID de bucle cerrado pueden proporcionar un sistema de control con mayor capacidad de respuesta.

Los controladores PID a menudo se implementan con una función de inicialización "sin perturbaciones" que recalcula el término integral del acumulador para mantener una salida de proceso consistente a través de cambios de parámetros. [32] Una implementación parcial consiste en almacenar la ganancia integral multiplicada por el error en lugar de almacenar el error y multiplicarlo posteriormente por la ganancia integral, lo que evita una salida discontinua cuando se cambia la ganancia I, pero no las ganancias P o D.

Además de la retroalimentación, los controladores PID a menudo se mejoran mediante métodos como la programación de ganancia PID (cambio de parámetros en diferentes condiciones operativas), lógica difusa o lógica verbal computacional. [33] [34] Pueden surgir otros problemas de aplicación práctica a partir de la instrumentación conectada al controlador. Se requiere una frecuencia de muestreo y una precisión de medición suficientemente altas para lograr un rendimiento de control adecuado. Otro método nuevo para mejorar el controlador PID es aumentar el grado de libertad mediante el uso de orden fraccionario . El orden del integrador y diferenciador añade mayor flexibilidad al controlador. [35]

Una ventaja distintiva de los controladores PID es que se pueden utilizar dos controladores PID juntos para producir un mejor rendimiento dinámico. Esto se llama control PID en cascada. Dos controladores están en cascada cuando están dispuestos de manera que uno regula el punto de ajuste del otro. Un controlador PID actúa como controlador de circuito externo, que controla el parámetro físico principal, como el nivel o la velocidad del fluido. El otro controlador actúa como controlador de circuito interno, que lee la salida del controlador de circuito externo como punto de ajuste, generalmente controlando un parámetro, caudal o aceleración que cambia más rápidamente. Se puede demostrar matemáticamente [ cita necesaria ] que la frecuencia de trabajo del controlador aumenta y la constante de tiempo del objeto se reduce mediante el uso de controladores PID en cascada. [ impreciso ] .

Por ejemplo, un baño circulante con temperatura controlada tiene dos controladores PID en cascada, cada uno con su propio sensor de temperatura termopar. El controlador externo controla la temperatura del agua mediante un termopar ubicado lejos del calentador, donde lee con precisión la temperatura de la mayor parte del agua. El término de error de este controlador PID es la diferencia entre la temperatura del baño deseada y la temperatura medida. En lugar de controlar el calentador directamente, el controlador PID externo establece un objetivo de temperatura del calentador para el controlador PID interno. El controlador PID interno controla la temperatura del calentador mediante un termopar conectado al calentador. El término de error del controlador interno es la diferencia entre el punto de ajuste de temperatura del calentador y la temperatura medida del calentador. Su salida controla el calentador real para que se mantenga cerca de este punto de ajuste.

Los términos proporcional, integral y diferencial de los dos controladores serán muy diferentes. El controlador PID externo tiene una constante de tiempo prolongada: toda el agua del tanque necesita calentarse o enfriarse. El bucle interno responde mucho más rápidamente. Cada controlador se puede ajustar para que coincida con la física del sistema que controla (transferencia de calor y masa térmica de todo el tanque o solo del calentador), brindando una mejor respuesta total. [36] [37]

La forma del controlador PID que se encuentra con mayor frecuencia en la industria y la más relevante para los algoritmos de ajuste es la forma estándar . De esta forma, la ganancia se aplica a los términos y , obteniéndose:

dónde

En esta forma estándar, los parámetros tienen un significado físico claro. En particular, la suma interna produce un nuevo valor de error único que compensa los errores pasados y futuros. El término de error proporcional es el error actual. El término de componentes derivados intenta predecir el valor del error en segundos (o muestras) en el futuro, suponiendo que el control del bucle permanece sin cambios. El componente integral ajusta el valor del error para compensar la suma de todos los errores pasados, con la intención de eliminarlos por completo en segundos (o muestras). El valor de error único compensado resultante luego se escala mediante la ganancia única para calcular la variable de control.

En la forma paralela, que se muestra en la sección de teoría del controlador.

los parámetros de ganancia están relacionados con los parámetros de la forma estándar a través de y . Esta forma paralela, donde los parámetros se tratan como ganancias simples, es la forma más general y flexible. Sin embargo, también es la forma en la que los parámetros tienen la relación más débil con los comportamientos físicos y generalmente se reserva para el tratamiento teórico del controlador PID. La forma estándar, a pesar de ser un poco más compleja matemáticamente, es más común en la industria.

En muchos casos, la salida variable manipulada por el controlador PID es una fracción adimensional entre 0 y 100% de algún valor máximo posible, y la traducción a unidades reales (como la tasa de bombeo o los vatios de potencia del calentador) está fuera del controlador PID. La variable del proceso, sin embargo, está en unidades dimensionales como la temperatura. Es común en este caso expresar la ganancia no como "producción por grado", sino más bien en la forma recíproca de una banda proporcional , que es "grados por salida completa": el rango en el que la salida cambia de 0 a 1 ( 0% a 100%). Más allá de este rango, la salida está saturada, completamente apagada o completamente encendida. Cuanto más estrecha sea esta banda, mayor será la ganancia proporcional.

En la mayoría de los sistemas de control comerciales, la acción derivativa se basa en la variable del proceso más que en el error. Es decir, un cambio en el punto de ajuste no afecta la acción derivativa. Esto se debe a que la versión digitalizada del algoritmo produce un gran pico no deseado cuando se cambia el punto de ajuste. Si el punto de ajuste es constante, los cambios en el PV serán los mismos que los cambios por error. Por lo tanto, esta modificación no afecta la forma en que el controlador responde a las perturbaciones del proceso.

La mayoría de los sistemas de control comerciales ofrecen la opción de basar también la acción proporcional únicamente en la variable del proceso. Esto significa que sólo la acción integral responde a cambios en el punto de ajuste. La modificación del algoritmo no afecta la forma en que el controlador responde a las perturbaciones del proceso. Basar la acción proporcional en PV elimina el cambio instantáneo y posiblemente muy grande en la producción causado por un cambio repentino en el punto de ajuste. Dependiendo del proceso y del ajuste, esto puede ser beneficioso para la respuesta a un paso de punto de ajuste.

King [38] describe un método eficaz basado en gráficos.

A veces resulta útil escribir el regulador PID en forma de transformada de Laplace :

Tener el controlador PID escrito en forma de Laplace y tener la función de transferencia del sistema controlado facilita la determinación de la función de transferencia de circuito cerrado del sistema.

Otra representación del controlador PID es la serie o forma interactiva

donde los parámetros están relacionados con los parámetros del formulario estándar a través de

con

Esta forma consiste esencialmente en un controlador PD y PI en serie. Como se requiere la integral para calcular la polarización del controlador, este formulario proporciona la capacidad de rastrear un valor de polarización externo que se requiere utilizar para la implementación adecuada de esquemas de control avanzados de múltiples controladores.

El análisis para diseñar una implementación digital de un controlador PID en un microcontrolador (MCU) o dispositivo FPGA requiere que la forma estándar del controlador PID esté discretizada . [39] Las aproximaciones para las derivadas de primer orden se realizan mediante diferencias finitas hacia atrás . y están discretizados con un período de muestreo , k es el índice muestral.

Diferenciar ambos lados de la ecuación PID usando la notación de Newton da:

Los términos derivados se aproximan como,

Entonces,

Aplicar nuevamente la diferencia hacia atrás da,

Simplificando y reagrupando términos de la ecuación anterior, finalmente se obtiene un algoritmo para una implementación del controlador PID discretizado en una MCU:

o:

calle

Nota: Este método resuelve de hecho dónde es una constante independiente de t. Esta constante es útil cuando se desea tener un control de inicio y parada en el circuito de regulación. Por ejemplo, establecer Kp, Ki y Kd en 0 mantendrá u(t) constante. Asimismo, cuando se desea iniciar una regulación en un sistema donde el error ya está cerca de 0 con u(t) no nulo, impide enviar la salida a 0.

Aquí hay un grupo de pseudocódigo muy simple y explícito que el profano puede entender fácilmente:

error_anterior := 0integral := 0bucle: error: = punto de ajuste - valor_medido proporcional := error; integral := integral + error × dt derivada := (error − error_anterior) / dt salida := Kp × proporcional + Ki × integral + Kd × derivada error_anterior: = error espera(td) ir al bucle

A continuación, un pseudocódigo ilustra cómo implementar un PID considerando el PID como un filtro IIR :

La transformada Z de un PID se puede escribir como ( es el tiempo de muestreo):

y expresado en forma IIR (de acuerdo con la implementación discreta que se muestra arriba):

Luego podemos deducir la iteración recursiva que a menudo se encuentra en la implementación de FPGA [40].

A0 := Kp + Ki*dt + Kd/dtA1 := -Kp - 2*Kd/dtA2 := Kd/dterror[2] := 0 // e(t-2)error[1] := 0 // e(t-1)error[0] := 0 // e(t)salida: = u0 // Generalmente el valor actual del actuadorbucle: error[2] := error[1] error[1] := error[0] error[0] := punto de ajuste − valor_medido salida := salida + A0 * error[0] + A1 * error[1] + A2 * error[2] espera(td) ir al bucle

Aquí, Kp es un número adimensional, Ki se expresa en y Kd se expresa en s. Al realizar una regulación en la que el actuador y el valor medido no están en la misma unidad (por ejemplo, regulación de temperatura utilizando un motor que controla una válvula), Kp, Ki y Kd pueden corregirse mediante un factor de conversión de unidades. También puede resultar interesante utilizar Ki en su forma recíproca (tiempo de integración). La implementación anterior permite realizar un controlador solo I, lo que puede resultar útil en algunos casos.

En el mundo real, esto se convierte de D a A y se pasa al proceso bajo control como variable manipulada (MV). El error actual se almacena en otro lugar para su reutilización en la siguiente diferenciación, luego el programa espera hasta que hayan pasado dt segundos desde el inicio y el ciclo comienza nuevamente, leyendo nuevos valores para el PV y el punto de ajuste y calculando un nuevo valor para el error. [41]

Tenga en cuenta que para el código real, el uso de "wait(dt)" puede ser inapropiado porque no tiene en cuenta el tiempo que tarda el algoritmo en sí durante el ciclo o, lo que es más importante, cualquier preferencia que retrase el algoritmo.

Un problema común al usarlo es la respuesta a la derivada de un flanco ascendente o descendente del punto de ajuste, como se muestra a continuación:

Una solución típica es filtrar la acción derivada utilizando un filtro de paso bajo de constante de tiempo donde :

Una variante del algoritmo anterior que utiliza un filtro de respuesta de impulso infinito (IIR) para la derivada:

A0 := Kp + Ki*dtA1 := -Kperror[2] := 0 // e(t-2)error[1] := 0 // e(t-1)error[0] := 0 // e(t)salida: = u0 // Generalmente el valor actual del actuadorA0d = Kd/dtA1d = - 2,0*Kd/dtA2d = Kd/dtnorte := 5tau := Kd / (Kp*N) // Constante de tiempo del filtro IIRalfa = dt / (2*tau)d0 := 0d1 := 0fd0 := 0fd1 := 0bucle: error[2] := error[1] error[1] := error[0] error[0] := punto de ajuste − valor_medido // PI salida := salida + A0 * error[0] + A1 * error[1] // Filtrado D d1 = d0 d0 = A0d * error[0] + A1d * error[1] + A2d * error[2] fd1 = fd0 fd0 = ((alfa) / (alfa + 1)) * (d0 + d1) - ((alfa - 1) / (alfa + 1)) * fd1 salida: = salida + fd0 espera(td) ir al bucle

que constituye lo que se denomina el secreto del torpedo de pez.

{{cite journal}}: Citar diario requiere |journal=( ayuda ){{cite journal}}: Citar diario requiere |journal=( ayuda ){{cite web}}: CS1 maint: multiple names: authors list (link)