El término color líquido o concentrado de color líquido describe un sistema que consiste en un aglutinante líquido (soporte), colorantes o pigmentos y otros aditivos tales como aditivos de proceso, estabilizadores o similares. Los colores líquidos se mezclan con el plástico ( polímero crudo o reciclado) para colorear o cambiar las propiedades. [1]

En general, existen tres grupos de colores líquidos.

Los llamados colores líquidos se utilizan para colorear plásticos desde finales de los años 60 y principios de los 70. [2] Sin embargo, los colorantes líquidos todavía no se utilizan mucho y tienen una cuota de mercado de sólo el 7 % en Europa, frente al 93 % de los colorantes masterbatch . Esto es diferente en EE.UU., donde la cuota de mercado de los colorantes líquidos es de alrededor del 40 %. [3] Esto se debe principalmente a la inadecuada tecnología de dosificación en los primeros días y a la consiguiente contaminación en la zona de producción. Como resultado, el colorante líquido ganó mala reputación y todavía no es muy popular entre los procesadores, aunque los sistemas de dosificación se han adaptado a las necesidades de los usuarios, especialmente en la última década, y es posible un manejo limpio y fácil. [2]

Es posible agregar colores líquidos a una variedad de métodos de procesamiento de termoplásticos y termoestables, como

Los productos obtenidos de los métodos de procesamiento se utilizan, por ejemplo, en las siguientes áreas:

Dependiendo del plástico, la elección del soporte líquido es decisiva debido a las temperaturas de procesamiento, la compatibilidad y la posterior aplicación. Para evitar en la medida de lo posible la migración del líquido portador, se utilizan vehículos líquidos bien tolerados que interactúan con el polímero.

Los componentes típicos son:

También se utilizan diferentes mezclas de los componentes.

Las preparaciones de pigmentos se producen en lotes. Para ello, los componentes de la formulación se distribuyen en un aglutinante previamente seleccionado para la aplicación respectiva y luego se dispersan. La descomposición más óptima de los aglomerados es crucial para garantizar una alta eficacia de los concentrados de color y/o de los aditivos funcionales del proceso. Aquí se utilizan habitualmente disolventes, molinos de perlas y molinos de rodillos. Para aplicaciones de películas finas y transparentes se necesitan pigmentos especialmente bien descompuestos. En la práctica, los tamaños de partículas < 5 μm han demostrado ser exitosos para aplicaciones de películas.

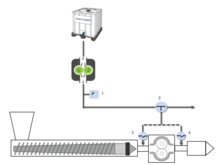

Los colores líquidos se pueden dosificar de diferentes maneras. La posibilidad más sencilla es utilizar el llamado tambor. En este caso, el granulado de polímero se humedece con el colorante líquido, se homogeneiza en un dispositivo mezclador y normalmente se sigue procesando. En aplicaciones a gran escala se suelen utilizar agregados como bombas peristálticas , bombas de cavidades progresivas o bombas de engranajes . En este caso, la dosificación puede realizarse encima de la tolva o directamente en la masa fundida. [5]

Gracias a la producción por lotes, los pigmentos se pueden descomponer en el medio portador líquido hasta que se dispersen de forma óptima. Por lo tanto, las partículas están muy finamente distribuidas, lo que tiene un efecto positivo en la intensidad del color y la dispersión de la luz.

Cada lote puede controlarse en términos de color, viscosidad y distribución del tamaño de partículas y, si es necesario, corregirse en su conjunto.

Si el colorante líquido se añade a la tolva principal junto con el polímero en bruto, la distribución del colorante líquido es estadísticamente mejor que la del masterbatch incluso antes de fundirse. Sin unidades de mezcla adicionales se puede conseguir una coloración homogénea y sin rayas con un color líquido altamente concentrado a partir de una dosis del 0,5 %.

Debido a la humectación con soporte líquido, los pigmentos se adhieren con menos fuerza a los componentes metálicos de las máquinas de procesamiento, lo que a veces reduce considerablemente los tiempos de cambio de color. Especialmente cuando se utilizan sistemas de canal caliente se puede reducir el número de ciclos de limpieza. [4] Además, con la tecnología de dosificación adecuada es posible inyectar el colorante líquido en la masa fundida de plástico. Esto significa que al cambiar de color sólo es necesario lavar una parte de la línea de producción, lo que ahorra una cantidad considerable de material y tiempo. [6]

La producción de los colores líquidos se realiza a temperatura ambiente. Mediante cizallamiento se alcanza un máximo de 40 °C. Esto significa que los pigmentos sensibles al calor, como los pigmentos fluorescentes o de luz diurna, no se dañan térmicamente. Se reducen los patrones de defectos como motas y rayas negras y se minimizan los rechazos. [7] [8]

Los colores líquidos no necesitan secarse previamente, lo que reduce los costes de energía y el esfuerzo de manipulación y también reduce aún más la precarga térmica.

La coloración de plásticos biológicos con colores líquidos conduce a un aumento de los valores característicos en el ensayo de impacto con barra entallada. [4]

Las desventajas son el elevado coste de limpieza sin utilizar equipos de dosificación adecuados. Al dosificar en la zona de alimentación no son posibles concentraciones de colorantes muy altas, ya que a partir de un determinado nivel de dosificación de color puede producirse una sobrelubricación del tornillo plastificante relacionada con el sistema. [9] Esto significa una película excesiva de líquido sobre el tornillo plastificante, lo que dificulta el transporte uniforme del granulado de polímero. La dosis máxima de color depende en gran medida del polímero utilizado (tamaño de partícula, acabado superficial y energía superficial), las configuraciones de la máquina y la carga de pigmento del color líquido. [1] Esto puede causar problemas con piezas de paredes muy delgadas que deben teñirse lo más opacas posible, o incluso impedir por completo la coloración con color líquido.

Si los colorantes líquidos no están suficientemente estabilizados, los colorantes pueden sedimentarse. Esto puede conducir a una floculación incontrolada, es decir, las partículas de pigmento están en contacto directo entre sí y sólo pueden separarse entre sí mediante altas fuerzas de cizallamiento. Cuando se utilizan aditivos adecuados, las partículas de pigmento se conectan a una red a través de moléculas de aditivo. Por tanto, no hay contacto directo pigmento-pigmento. Estos floculados pueden destruirse mediante fuerzas de cizallamiento bajas, como la agitación manual. [10]

{{cite book}}: Mantenimiento CS1: otros ( enlace ){{cite web}}: Mantenimiento CS1: nombres numéricos: lista de autores ( enlace )