Las células solares de película delgada son un tipo de célula solar fabricada mediante la deposición de una o más capas delgadas ( películas delgadas o TF) de material fotovoltaico sobre un sustrato, como vidrio, plástico o metal. Las células solares de película delgada suelen tener un grosor de unos pocos nanómetros ( nm ) a unos pocos micrones ( μm ), mucho más delgadas que las obleas utilizadas en las células solares convencionales basadas en silicio cristalino (c-Si), que pueden tener hasta 200 μm de grosor. Las células solares de película delgada se utilizan comercialmente en varias tecnologías, entre ellas el telururo de cadmio (CdTe), el diseleniuro de cobre, indio y galio (CIGS) y el silicio amorfo de película delgada (a-Si, TF-Si).

Las células solares se clasifican a menudo en las llamadas generaciones basadas en las capas activas (que absorben la luz solar) utilizadas para producirlas, y las células solares más consolidadas o de primera generación están hechas de silicio monocristalino o multicristalino . Esta es la tecnología dominante que se utiliza actualmente en la mayoría de los sistemas solares fotovoltaicos . La mayoría de las células solares de película fina se clasifican como de segunda generación , fabricadas con capas delgadas de materiales bien estudiados como silicio amorfo (a-Si), telururo de cadmio (CdTe), seleniuro de cobre, indio y galio (CIGS) o arseniuro de galio (GaAs). Las células solares fabricadas con materiales más nuevos y menos establecidos se clasifican como células solares de tercera generación o emergentes. Esto incluye algunas tecnologías innovadoras de película fina, como perovskita , sensibilizadas por colorante , de puntos cuánticos , orgánicas y células solares de película fina CZTS .

Las células de película delgada tienen varias ventajas sobre las células solares de silicio de primera generación, incluyendo que son más ligeras y más flexibles debido a su construcción delgada. Esto las hace adecuadas para su uso en energía fotovoltaica integrada en edificios y como material de acristalamiento fotovoltaico semitransparente que se puede laminar sobre ventanas. Otras aplicaciones comerciales utilizan paneles solares de película delgada rígidos (intercalados entre dos paneles de vidrio) en algunas de las centrales fotovoltaicas más grandes del mundo . Además, los materiales utilizados en las células solares de película delgada se producen normalmente utilizando métodos simples y escalables más rentables que las células de primera generación, lo que conduce a un menor impacto ambiental como las emisiones de gases de efecto invernadero (GEI) en muchos casos. Las células de película delgada también suelen superar a las fuentes renovables y no renovables para la generación de electricidad en términos de toxicidad humana y emisiones de metales pesados .

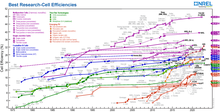

A pesar de los desafíos iniciales con la conversión eficiente de la luz , especialmente entre los materiales fotovoltaicos de tercera generación, a partir de 2023 algunas células solares de película delgada han alcanzado eficiencias de hasta el 29,1 % para células GaAs de película delgada de unión única, superando el máximo del 26,1 % de eficiencia para las células solares de primera generación de unión única estándar. Las células concentradoras de unión múltiple que incorporan tecnologías de película delgada han alcanzado eficiencias de hasta el 47,6 % a partir de 2023. [1]

Aun así, se ha descubierto que muchas tecnologías de película delgada tienen vidas útiles operativas más cortas y tasas de degradación mayores que las celdas de primera generación en pruebas de vida acelerada , lo que ha contribuido a su implementación algo limitada. A nivel mundial, la participación de mercado de PV de las tecnologías de película delgada sigue siendo de alrededor del 5% a partir de 2023. [2] Sin embargo, la tecnología de película delgada se ha vuelto considerablemente más popular en los Estados Unidos, donde las celdas de CdTe por sí solas representaron casi el 30% de la nueva implementación a escala de servicios públicos en 2022. [3]

Las primeras investigaciones sobre células solares de película delgada comenzaron en la década de 1970. En 1970, el equipo de Zhores Alferov en el Instituto Ioffe creó las primeras células solares de arseniuro de galio (GaAs), ganando más tarde el premio Nobel de Física en 2000 por este y otros trabajos. [4] [5] Dos años más tarde, en 1972, el profesor Karl Böer fundó el Instituto de Conversión de Energía (IEC) en la Universidad de Delaware para promover la investigación solar de película delgada. El instituto se centró primero en células de sulfuro de cobre/sulfuro de cadmio (Cu2S/CdS) y más tarde se expandió a películas delgadas de fosfuro de zinc ( Zn3P2 ) y silicio amorfo (a-Si) también en 1975. [6] En 1973, el IEC estrenó una casa alimentada con energía solar, Solar One, en el primer ejemplo de fotovoltaica integrada en edificios residenciales. [7] En la década siguiente, el interés en la tecnología de película delgada para uso comercial y aplicaciones aeroespaciales [8] aumentó significativamente, y varias empresas comenzaron a desarrollar dispositivos solares de película delgada de silicio amorfo. [9] Las eficiencias solares de película delgada aumentaron al 10% para Cu 2 S/CdS en 1980, [10] y en 1986 ARCO Solar lanzó la primera célula solar de película delgada disponible comercialmente, la G-4000, hecha de silicio amorfo. [11]

En los años 1990 y 2000, las células solares de película delgada vieron aumentos significativos en eficiencias máximas y la expansión de las tecnologías de película delgada existentes en nuevos sectores. En 1992, una célula solar de película delgada con más del 15% de eficiencia fue desarrollada en la Universidad del Sur de Florida . [12] Sólo siete años después, en 1999, el Laboratorio Nacional de Energía Renovable de EE.UU. (NREL) y Spectrolab colaboraron en una célula solar de arseniuro de galio de tres uniones que alcanzó una eficiencia del 32%. [13] Ese mismo año, Kiss + Cathcart diseñó células solares de película delgada transparentes para algunas de las ventanas de 4 Times Square , generando suficiente electricidad para abastecer de electricidad a 5-7 casas. [14] [12] En 2000, BP Solar introdujo dos nuevas células solares comerciales basadas en tecnología de película delgada. [12] En 2001, las primeras células solares orgánicas de película delgada fueron desarrolladas en la Universidad Johannes Kepler de Linz . En 2005, las células solares de GaAs se volvieron aún más delgadas con las primeras células independientes (sin sustrato) introducidas por investigadores de la Universidad Radboud . [15]

Esta fue también una época de avances significativos en la exploración de nuevos materiales solares de tercera generación, materiales con el potencial de superar los límites teóricos de eficiencia de los materiales tradicionales de estado sólido. [16] En 1991, se desarrolló la primera célula solar sensibilizada por colorante de alta eficiencia , reemplazando la capa semiconductora sólida (activa) ordinaria de la célula con una mezcla de electrolito líquido que contenía un colorante que absorbía la luz. [17] A principios de la década de 2000, comenzó el desarrollo de células solares de puntos cuánticos, [16] tecnología certificada más tarde por NREL en 2011. [18] En 2009, investigadores de la Universidad de Tokio informaron sobre un nuevo tipo de célula solar que utiliza perovskitas como capa activa y logra una eficiencia superior al 3%, [19] basándose en el trabajo de Murase Chikao de 1999 que creó una capa de perovskita capaz de absorber luz. [20]

En la década de 2010 y principios de la de 2020, la innovación en la tecnología solar de película delgada ha incluido esfuerzos para expandir la tecnología solar de tercera generación a nuevas aplicaciones y reducir los costos de producción, así como importantes mejoras de eficiencia para los materiales de segunda y tercera generación. En 2015, Kyung-In Synthetic lanzó las primeras células solares de inyección de tinta , células solares flexibles fabricadas con impresoras industriales. [21] En 2016, el Laboratorio de Electrónica Orgánica y Nanoestructurada (ONE) de Vladimir Bulović en el Instituto Tecnológico de Massachusetts (MIT) creó células de película delgada lo suficientemente ligeras como para colocarlas sobre burbujas de jabón. [22] En 2022, el mismo grupo presentó células solares orgánicas flexibles de película delgada integradas en tela. [23] [24]

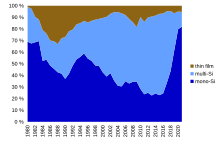

La tecnología solar de película delgada alcanzó una participación máxima en el mercado mundial del 32% del nuevo despliegue fotovoltaico en 1988 antes de declinar durante varias décadas y alcanzar otro pico más pequeño del 17% nuevamente en 2009. [25] [26] Luego, la participación de mercado disminuyó de manera constante al 5% en 2021 a nivel mundial, [25] sin embargo, la tecnología de película delgada capturó aproximadamente el 19% de la participación total del mercado de EE. UU. en el mismo año, incluido el 30% de la producción a escala de servicios públicos. [27]

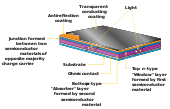

En una célula solar típica, el efecto fotovoltaico se utiliza para generar electricidad a partir de la luz solar. La capa de absorción de luz o "capa activa" de la célula solar es típicamente un material semiconductor , lo que significa que hay un hueco en su espectro de energía entre la banda de valencia de electrones localizados alrededor de los iones anfitriones y la banda de conducción de electrones de mayor energía que son libres de moverse por todo el material. Para la mayoría de los materiales semiconductores a temperatura ambiente, los electrones que no han obtenido energía adicional de otra fuente existirán en gran medida en la banda de valencia, con pocos o ningún electrón en la banda de conducción. Cuando un fotón solar alcanza la capa activa semiconductora en una célula solar, los electrones en la banda de valencia pueden absorber la energía del fotón y ser excitados en la banda de conducción, lo que les permite moverse libremente por todo el material. Cuando esto sucede, un estado de electrón vacío (o hueco ) queda atrás en la banda de valencia. Juntos, el electrón de la banda de conducción y el hueco de la banda de valencia se denominan par electrón-hueco . Tanto el electrón como el hueco en el par electrón-hueco pueden moverse libremente por el material como electricidad. [28] Sin embargo, si el par electrón-hueco no está separado, el electrón y el hueco pueden recombinarse en el estado original de menor energía, liberando un fotón de la energía correspondiente. En el equilibrio termodinámico , el proceso directo (absorber un fotón para excitar un par electrón-hueco) y el proceso inverso (emitir un fotón para destruir un par electrón-hueco) deben ocurrir a la misma velocidad por el principio de equilibrio detallado . Por lo tanto, para construir una célula solar a partir de un material semiconductor y extraer corriente durante el proceso de excitación, el electrón y el hueco del par electrón-hueco deben estar separados. Esto se puede lograr de diversas formas, pero la más común es con una unión pn , donde una capa semiconductora dopada positivamente (tipo p) y una capa semiconductora dopada negativamente (tipo n) se encuentran, creando una diferencia de potencial químico que atrae a los electrones en una dirección y a los huecos en la otra, separando el par electrón-hueco. [29] Esto puede lograrse en cambio utilizando contactos metálicos con diferentes funciones de trabajo , como en una celda de unión Schottky .

En una célula solar de película delgada, el proceso es en gran medida el mismo, pero la capa semiconductora activa se hace mucho más delgada. Esto puede ser posible gracias a alguna propiedad intrínseca del material semiconductor utilizado que le permite convertir una cantidad particularmente grande de fotones por espesor. Por ejemplo, algunos materiales de película delgada tienen una banda prohibida directa , lo que significa que los estados de los electrones de la banda de conducción y valencia están en el mismo momento en lugar de diferentes momentos como en el caso de un semiconductor de banda prohibida indirecta como el silicio. Tener una banda prohibida directa elimina la necesidad de una fuente o sumidero de momento (normalmente una vibración reticular o fonón ), simplificando el proceso de dos pasos de absorción de un fotón en un proceso de un solo paso. [30] Otros materiales de película delgada pueden ser capaces de absorber más fotones por espesor simplemente debido a que tienen una banda prohibida de energía que coincide bien con la energía máxima del espectro solar , lo que significa que hay muchos fotones solares de la energía correcta disponibles para excitar pares electrón-hueco.

En otras células solares de película delgada, la capa semiconductora puede reemplazarse completamente con otro material que absorba la luz, por ejemplo, una solución electrolítica y moléculas de colorante fotoactivas en una célula solar sensibilizada con colorante o mediante puntos cuánticos en una célula solar de puntos cuánticos .

Las tecnologías de película delgada reducen la cantidad de material activo en una célula. La capa activa puede colocarse sobre un sustrato rígido hecho de vidrio, plástico o metal, o la célula puede estar hecha con un sustrato flexible como tela. Las células solares de película delgada tienden a ser más baratas que las células de silicio cristalino y tienen un impacto ecológico menor (determinado a partir del análisis del ciclo de vida ). [31] Su naturaleza delgada y flexible también las hace ideales para aplicaciones como la fotovoltaica integrada en edificios. La mayoría de los paneles de película tienen eficiencias de conversión de 2 a 3 puntos porcentuales más bajas que el silicio cristalino, [32] aunque algunos materiales de película delgada superan a los paneles de silicio cristalino en términos de eficiencia. El telururo de cadmio (CdTe), el seleniuro de cobre, indio y galio (CIGS) y el silicio amorfo (a-Si) son tres de las tecnologías de película delgada más destacadas.

El telururo de cadmio (CdTe) es un material calcogenuro que es la tecnología de película delgada predominante. Con alrededor del 5 por ciento de la producción mundial de PV, representa más de la mitad del mercado de película delgada. La eficiencia de laboratorio de la célula también ha aumentado significativamente en los últimos años y está a la par con la película delgada CIGS y cerca de la eficiencia del silicio policristalino a partir de 2013. [33] : 24–25 Además, CdTe tiene el tiempo de recuperación de energía más bajo de todas las tecnologías fotovoltaicas producidas en masa, y puede ser tan corto como ocho meses en ubicaciones favorables. [33] : 31 CdTe también funciona mejor que la mayoría de los otros materiales fotovoltaicos de película delgada en muchos factores de impacto ambiental importantes como el potencial de calentamiento global y las emisiones de metales pesados. [34] Un fabricante destacado es la empresa estadounidense First Solar con sede en Tempe, Arizona , que produce paneles de CdTe con una eficiencia de aproximadamente el 18 por ciento. [35]

Aunque la toxicidad del cadmio puede no ser un problema tan grande y las preocupaciones ambientales se resuelven completamente con el reciclaje de los módulos de CdTe al final de su vida útil, [36] todavía hay incertidumbres [37] y la opinión pública es escéptica con respecto a esta tecnología. [38] [39] El uso de materiales raros también puede convertirse en un factor limitante para la escalabilidad industrial de la tecnología de película delgada de CdTe. La rareza del telurio , del cual el telururo es la forma aniónica , es comparable a la del platino en la corteza terrestre y contribuye significativamente al costo del módulo. [40]

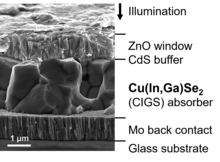

Al igual que el CdTe, el seleniuro de cobre, indio y galio (CIGS) y sus variantes son semiconductores compuestos de calcogenuro. Las células solares CIGS alcanzaron una eficiencia de laboratorio superior al 23 por ciento (véase la tabla) y una participación del 0,8 por ciento en el mercado fotovoltaico general en 2021. [45] Numerosas empresas han producido células y módulos solares CIGS, sin embargo, algunas de ellas han reducido significativamente o cesado la producción durante los últimos años.

Las investigaciones actuales tienen como objetivo mejorar las propiedades relacionadas con la fabricación y la funcionalidad modificando o reemplazando las capas individuales, por ejemplo:

Además del potencial de desarrollo de las otras capas de la célula solar, el material absorbente CIGS tiene la notable propiedad de que su banda prohibida se puede ajustar modificando la proporción de indio y galio en el compuesto. Al ajustar la banda prohibida, se puede cambiar la fracción del espectro solar que es absorbida por la célula solar, lo que hace que las células CIGS sean especialmente interesantes como componentes de las células solares multiunión . [48]

También es posible reemplazar parcialmente el cobre por plata y el selenio por azufre, obteniéndose el compuesto (Ag z Cu 1-z )(In 1-x Ga x )(Se 1-y S y ) 2 . Para distinguir el compuesto sin azufre, a veces se abrevia CIGS, mientras que el acrónimo CIGS puede referirse tanto a compuestos que contienen azufre como selenio. El compuesto que contiene plata a veces se denomina ACIGS. Las variaciones de la composición de CIGS están sujetas a investigaciones actuales y, en parte, también se fabrican en la industria.

Existen tres arquitecturas de película delgada de silicio destacadas:

El silicio amorfo (a-Si) es una forma alotrópica no cristalina del silicio y la tecnología de película delgada más desarrollada hasta la fecha. El silicio de película delgada es una alternativa al silicio cristalino convencional en obleas (o a granel ) . Si bien las células de película delgada de CdTe y CIS basadas en calcogenuro se han desarrollado en el laboratorio con gran éxito, todavía existe interés en la industria por las células de película delgada basadas en silicio. Los dispositivos basados en silicio presentan menos problemas que sus contrapartes de CdTe y CIS, como problemas de toxicidad y humedad con las células de CdTe y bajos rendimientos de fabricación de CIS debido a la complejidad del material. Además, debido a la resistencia política al uso de materiales no "verdes" en la producción de energía solar, no existe estigma en el uso de silicio estándar.

Este tipo de celda de película delgada se fabrica principalmente mediante una técnica llamada deposición química en fase de vapor mejorada con plasma . Utiliza una mezcla gaseosa de silano (SiH 4 ) e hidrógeno para depositar una capa muy fina de solo 1 micrómetro (μm) de silicio sobre un sustrato, como vidrio, plástico o metal, que ya ha sido recubierto con una capa de óxido conductor transparente . Otros métodos utilizados para depositar silicio amorfo sobre un sustrato incluyen la pulverización catódica y las técnicas de deposición química en fase de vapor con alambre caliente . [50]

El silicio amorfo es atractivo como material para células solares porque es un material abundante y no tóxico. Requiere una temperatura de procesamiento baja y permite una producción escalable sobre un sustrato flexible y de bajo costo con poco material de silicio requerido. Debido a su banda prohibida de 1,7 eV, el silicio amorfo también absorbe una gama muy amplia del espectro de luz , que incluye infrarrojos e incluso algo de ultravioleta y funciona muy bien con luz débil. Esto permite que la célula genere energía temprano en la mañana o al final de la tarde y en días nublados y lluviosos, al contrario de las células de silicio cristalino , que son significativamente menos eficientes cuando se exponen a la luz diurna difusa e indirecta . [ cita requerida ]

Sin embargo, la eficiencia de una célula de silicio amorfo sufre una caída significativa de entre el 10 y el 30 por ciento durante los primeros seis meses de funcionamiento. Esto se denomina efecto Staebler-Wronski (SWE), una pérdida típica de la potencia eléctrica debida a cambios en la fotoconductividad y la conductividad oscura causados por la exposición prolongada a la luz solar. Aunque esta degradación es perfectamente reversible tras el recocido a 150 °C o más, las células solares de silicio amorfo convencionales no presentan este efecto en primer lugar.

Su estructura electrónica básica es la unión pin . La estructura amorfa del a-Si implica un alto desorden inherente y enlaces colgantes, lo que lo convierte en un mal conductor para los portadores de carga. Estos enlaces colgantes actúan como centros de recombinación que reducen severamente la vida útil del portador. Generalmente se utiliza una estructura pin, en lugar de una estructura nip. Esto se debe a que la movilidad de los electrones en a-Si:H es aproximadamente 1 o 2 órdenes de magnitud mayor que la de los huecos, y por lo tanto la tasa de recolección de electrones que se mueven del contacto de tipo n al tipo p es mejor que la de los huecos que se mueven del contacto de tipo p al tipo n. Por lo tanto, la capa de tipo p debe colocarse en la parte superior donde la intensidad de la luz es más fuerte, de modo que la mayoría de los portadores de carga que cruzan la unión sean electrones. [51]

Una capa de silicio amorfo se puede combinar con capas de otras formas alotrópicas de silicio para producir una célula solar de unión múltiple . Cuando solo se combinan dos capas (dos uniones pn), se denomina célula en tándem . Al apilar estas capas una sobre otra, se absorbe una gama más amplia de espectros de luz, lo que mejora la eficiencia general de la célula.

En el silicio micromorfo , una capa de silicio microcristalino (μc-Si) se combina con silicio amorfo, creando una celda en tándem. La capa superior de a-Si absorbe la luz visible, dejando la parte infrarroja a la capa inferior de μc-Si. El concepto de celda apilada micromorfa fue desarrollado y patentado en el Instituto de Microtecnología (IMT) de la Universidad de Neuchâtel en Suiza, [52] y fue licenciado a TEL Solar . Un nuevo módulo fotovoltaico récord mundial basado en el concepto micromorfo con una eficiencia del módulo del 12,24% fue certificado de forma independiente en julio de 2014. [53]

Como todas las capas están hechas de silicio, se pueden fabricar mediante PECVD. La brecha de banda del a-Si es de 1,7 eV y la del c-Si es de 1,1 eV. La capa de c-Si puede absorber luz roja e infrarroja. La mejor eficiencia se puede lograr en la transición entre a-Si y c-Si. Como el silicio nanocristalino (nc-Si) tiene aproximadamente la misma brecha de banda que el c-Si, el nc-Si puede reemplazar al c-Si. [54]

El silicio amorfo también se puede combinar con silicio protocristalino (pc-Si) en una celda en tándem. El silicio protocristalino con una fracción de volumen baja de silicio nanocristalino es óptimo para voltajes altos en circuito abierto . [55] Estos tipos de silicio presentan enlaces colgantes y retorcidos, lo que da como resultado defectos profundos (niveles de energía en la banda prohibida) así como deformación de las bandas de valencia y conducción (colas de banda).

Un nuevo intento de fusionar las ventajas del silicio a granel con las de los dispositivos de película delgada es el silicio policristalino de película delgada sobre vidrio. Estos módulos se producen depositando un revestimiento antirreflejo y silicio dopado sobre sustratos de vidrio texturizado mediante deposición química en fase de vapor mejorada con plasma (PECVD). La textura del vidrio mejora la eficiencia de la celda en aproximadamente un 3% al reducir la cantidad de luz incidente que se refleja desde la celda solar y atrapa la luz dentro de la celda solar. La película de silicio se cristaliza mediante un paso de recocido, a temperaturas de 400 a 600 Celsius, lo que da como resultado silicio policristalino.

Estos nuevos dispositivos muestran eficiencias de conversión de energía del 8% y altos rendimientos de fabricación de >90%. El silicio cristalino sobre vidrio (CSG), donde el silicio policristalino tiene 1-2 micrómetros, se destaca por su estabilidad y durabilidad; el uso de técnicas de película delgada también contribuye a un ahorro de costos en comparación con la energía fotovoltaica en masa. Estos módulos no requieren la presencia de una capa de óxido conductor transparente. Esto simplifica el proceso de producción en dos sentidos: no solo se puede omitir este paso, sino que la ausencia de esta capa hace que el proceso de construcción de un esquema de contacto sea mucho más simple. Ambas simplificaciones reducen aún más el costo de producción. A pesar de las numerosas ventajas sobre el diseño alternativo, las estimaciones de costos de producción sobre una base de área unitaria muestran que estos dispositivos son comparables en costo a las células de película delgada amorfas de unión simple. [49]

El arseniuro de galio (GaAs) es un semiconductor de banda prohibida directa III-V y es un material muy común utilizado para células solares monocristalinas de película delgada. Las células solares de GaAs han seguido siendo una de las células solares de película delgada de mayor rendimiento debido a sus excepcionales propiedades de resistencia al calor y altas eficiencias. [56] A partir de 2019, las células monocristalinas de GaAs han mostrado la mayor eficiencia de célula solar de cualquier célula solar de unión simple con una eficiencia del 29,1%. [57] Esta célula que ostenta el récord logró esta alta eficiencia mediante la implementación de un espejo posterior en la superficie trasera para aumentar la absorción de fotones, lo que permitió que la célula alcanzara una impresionante densidad de corriente de cortocircuito y un valor de voltaje de circuito abierto cercano al límite de Shockley-Queisser . [58] Como resultado, las células solares de GaAs casi han alcanzado su máxima eficiencia, aunque aún se pueden realizar mejoras mediante el empleo de estrategias de captura de luz. [59]

Las películas delgadas de GaAs se fabrican más comúnmente utilizando el crecimiento epitaxial del semiconductor sobre un material de sustrato. La técnica de despegue epitaxial (ELO), demostrada por primera vez en 1978, ha demostrado ser la más prometedora y efectiva. En este método, la capa de película delgada se despega del sustrato mediante el grabado selectivo de una capa de sacrificio que se colocó entre la película epitaxial y el sustrato. [60] La película de GaAs y el sustrato permanecen mínimamente dañados durante el proceso de separación, lo que permite la reutilización del sustrato anfitrión. [61] Con la reutilización del sustrato, los costos de fabricación se pueden reducir, pero no eliminar por completo, ya que el sustrato solo se puede reutilizar un número limitado de veces. [59] Este proceso todavía es relativamente costoso y aún se están realizando investigaciones para encontrar formas más rentables de hacer crecer la capa de película epitaxial sobre un sustrato.

A pesar del alto rendimiento de las células de película delgada de GaAs, los altos costos de los materiales dificultan su adopción a gran escala en la industria de las células solares. El GaAs se utiliza más comúnmente en células solares de unión múltiple para paneles solares en naves espaciales , ya que la mayor relación potencia-peso reduce los costos de lanzamiento en energía solar basada en el espacio ( células InGaP / (In)GaAs / Ge ). También se utilizan en fotovoltaica de concentración , una tecnología emergente más adecuada para lugares que reciben mucha luz solar, utilizando lentes para enfocar la luz solar en una célula solar concentradora de GaAs mucho más pequeña y, por lo tanto, menos costosa.

.jpg/440px-Glitter-Sized_Solar_Cells_(8230058366).jpg)

El Laboratorio Nacional de Energías Renovables clasifica una serie de tecnologías de película delgada como energía fotovoltaica emergente; la mayoría de ellas aún no se han aplicado comercialmente y todavía se encuentran en la fase de investigación o desarrollo. Muchas utilizan materiales orgánicos, a menudo compuestos organometálicos , así como sustancias inorgánicas. Aunque muchas de estas tecnologías han tenido problemas de inestabilidad y baja eficiencia en sus etapas iniciales, algunos materiales emergentes como las perovskitas han podido alcanzar eficiencias comparables a las de las células de silicio monocristalino. Muchas de estas tecnologías tienen el potencial de superar el límite de Shockley-Queisser en cuanto a eficiencia de una célula de estado sólido de unión única. Se ha invertido una importante investigación en estas tecnologías, ya que prometen alcanzar el objetivo de producir células solares de bajo costo y alta eficiencia con un menor impacto ambiental.

El sulfuro de cobre, zinc y estaño o Cu(Zn,Sn)(S,Se) 2 , comúnmente abreviado CZTS, y sus derivados CZTSe y CZTSSe pertenecen a un grupo de calcogenuros (como CdTe y CIGS/CIS) a veces llamados kesteritas . A diferencia de CdTe y CIGS, CZTS está hecho de materias primas abundantes y no tóxicas. Además, la banda prohibida de CZTS se puede ajustar cambiando la relación S/Se, que es una propiedad deseable para la ingeniería de células solares óptimas. [62] CZTS también tiene un alto coeficiente de absorción de luz.

Otros materiales fotovoltaicos calcogenuros emergentes incluyen compuestos basados en antimonio como Sb2 ( S,Se) 3 . Al igual que los CZTS, tienen intervalos de banda ajustables y una buena absorción de la luz. Los compuestos basados en antimonio también tienen una estructura cuasi-1D que puede ser útil para la ingeniería de dispositivos. Todos estos materiales calcogenuros emergentes tienen la ventaja de ser parte de una de las familias más maduras y eficientes de tecnología de película delgada. A partir de 2022, las células CZTS han alcanzado una eficiencia máxima de alrededor del 12,6%, mientras que las células basadas en antimonio han alcanzado el 9,9%. [63]

Las células sensibilizadas por colorante, también conocidas como células de Grätzel o DSPV, son células innovadoras que realizan una especie de fotosíntesis artificial, [64] eliminando la necesidad de un semiconductor de estado sólido a granel o una unión pn. En su lugar, se construyen utilizando una capa de colorante fotoactivo mezclado con nanopartículas de óxido de metal de transición semiconductor sobre una solución de electrolito líquido, rodeada de contactos eléctricos hechos de platino o, a veces, grafeno y encapsulados en vidrio. Cuando los fotones ingresan a la célula, pueden ser absorbidos por las moléculas de colorante, lo que los pone en su estado sensibilizado. En este estado, las moléculas de colorante pueden inyectar electrones en la banda de conducción del semiconductor. Luego, los electrones del colorante son repuestos por el electrodo, lo que evita la recombinación del par electrón-hueco. El electrón en el semiconductor fluye hacia afuera como corriente a través de los contactos eléctricos. [65]

Las células solares sensibilizadas con colorante son atractivas porque permiten una fabricación barata y rentable en rollos. [62] Sin embargo, en la práctica, la inclusión de materiales caros como el platino y el rutenio impiden que se alcancen estos bajos costos. [62] Las células sensibilizadas con colorante también tienen problemas de estabilidad y degradación, en particular debido al electrolito líquido. En entornos de alta temperatura, el electrolito puede tener fugas de la célula, mientras que en entornos de baja temperatura el electrolito puede congelarse. Algunos de estos problemas se pueden superar utilizando un electrolito de estado cuasi sólido. [64]

A partir de 2023, la eficiencia máxima alcanzada de una célula solar sensibilizada con colorante será de alrededor del 13 %. [66]

Las células solares orgánicas utilizan polímeros semiconductores orgánicos como material fotoactivo. Estos polímeros orgánicos son rentables de producir y se pueden ajustar con coeficientes de absorción altos. [64] La fabricación de células solares orgánicas también es rentable y puede hacer uso de técnicas de producción eficientes de rollo a rollo. También tienen algunos de los puntajes de impacto ambiental más bajos de todas las tecnologías fotovoltaicas en una amplia gama de factores de impacto, incluido el tiempo de recuperación de la energía y el potencial de calentamiento global. [67]

Las células orgánicas son naturalmente flexibles, lo que las hace aptas para muchas aplicaciones. Los científicos del Laboratorio de Electrónica Orgánica y Nanoestructurada (ONE Lab) del Instituto Tecnológico de Massachusetts (MIT) han integrado fotovoltaica orgánica en sustratos de tela flexibles que pueden desenrollarse más de 500 veces sin degradarse. [23]

Sin embargo, las células solares orgánicas no suelen ser muy estables y tienden a tener una vida útil baja. También tienden a ser menos eficientes que otras células de película delgada debido a algunos límites intrínsecos del material, como una gran energía de enlace para los pares electrón-hueco. [64] A partir de 2023, la eficiencia máxima alcanzada para las células solares orgánicas es del 18,2 %. [66]

Las perovskitas son un grupo de materiales con una estructura cristalina compartida, que deben su nombre a su descubridor, el mineralogista Lev Perovski . Las perovskitas que se utilizan con más frecuencia para aplicaciones fotovoltaicas son haluros de plomo de metilamonio híbridos orgánico-inorgánicos, que presentan una serie de propiedades ventajosas, entre las que se incluyen intervalos de banda ampliamente ajustables, coeficientes de absorción elevados y buenas propiedades de transporte electrónico tanto para electrones como para huecos. [68] A partir de 2023, las células solares de perovskita de unión simple alcanzaron una eficiencia máxima del 25,7 %, rivalizando con la del silicio monocristalino. Las perovskitas también se utilizan comúnmente en células en tándem y de unión múltiple con silicio cristalino, CIGS y otras tecnologías fotovoltaicas para lograr eficiencias aún mayores. [66] También ofrecen un amplio espectro de aplicaciones de bajo coste. [69] [70] [71]

Sin embargo, las células de perovskita tienden a tener una vida útil corta, siendo 5 años la vida útil típica en 2016. [68] Esto se debe principalmente a su inestabilidad química cuando se exponen a la luz, la humedad, la radiación ultravioleta y las altas temperaturas, que incluso pueden hacer que experimenten una transición estructural que afecte el funcionamiento del dispositivo. Por lo tanto, una encapsulación adecuada es muy importante. [64]

La fotovoltaica de puntos cuánticos (QDPV) reemplaza la capa activa semiconductora de estado sólido habitual por puntos cuánticos semiconductores. La banda prohibida de la capa fotoactiva se puede ajustar modificando el tamaño de los puntos cuánticos. [62] La QDPV tiene el potencial de generar más de un par electrón-hueco por fotón en un proceso llamado generación de excitones múltiples (MEG), que podría permitir una eficiencia de conversión máxima teórica del 87 %, [34] aunque a partir de 2023 la eficiencia máxima alcanzada de una celda QDPV es de alrededor del 18,1 %. [66] Las celdas QDPV también tienden a utilizar mucho menos material de la capa activa que otros tipos de celdas solares, lo que conduce a un proceso de fabricación de bajo costo. Sin embargo, las celdas QDPV tienden a tener altos impactos ambientales en comparación con otros materiales fotovoltaicos de película delgada, especialmente toxicidad humana y emisiones de metales pesados. [34]

En 2022, se informó sobre células solares semitransparentes del tamaño de una ventana [72] , después de que los miembros del equipo del estudio lograran una eficiencia récord con alta transparencia en 2020. [73] [74] También en 2022, otros investigadores informaron sobre la fabricación de células solares con una transparencia visible promedio récord del 79%, siendo casi invisibles. [75] [76]

Los materiales fotovoltaicos de película delgada tienden a ser livianos y flexibles por naturaleza, lo que los hace naturalmente aptos para la integración de la energía fotovoltaica en edificios (BIPV). [77] Algunos ejemplos comunes incluyen la integración de módulos semitransparentes en diseños de ventanas [78] y el uso de paneles rígidos de película delgada para reemplazar el material de los techos. La BIPV puede reducir en gran medida los impactos ambientales durante la vida útil (como la emisión de gases de efecto invernadero [GEI]) debido a los módulos de células solares debido a las emisiones evitadas asociadas con la no utilización de los materiales de construcción habituales. [79]

A pesar de que en el momento de su introducción se presentaron eficiencias inferiores, muchas tecnologías de película delgada tienen eficiencias comparables a las de las células solares de silicio cristalino no concentrador de unión simple convencionales, que tienen una eficiencia máxima del 26,1 % a partir de 2023. De hecho, tanto las células de película delgada de GaAs como las células monocristalinas de GaAs tienen eficiencias máximas mayores, del 29,1 % y el 27,4 %, respectivamente. Las eficiencias máximas de las células de película delgada no concentradoras de unión simple de varios materiales de película delgada destacados se muestran en el gráfico.

Es importante señalar que las eficiencias máximas logradas en un entorno de laboratorio son generalmente más altas que las eficiencias de las células fabricadas, que a menudo tienen eficiencias entre un 20 y un 50 % más bajas. [68] En 2021, la eficiencia máxima de las células solares fabricadas fue del 24,4 % para el silicio monocristalino, del 20,4 % para el silicio policristalino, del 12,3 % para el silicio amorfo, del 19,2 % para los CIGS y del 19 % para los módulos CdTe. [80] El prototipo de célula de película fina con la mejor eficiencia produce un 20,4 % (First Solar), comparable a la mejor eficiencia del prototipo de célula solar convencional del 25,6 % de Panasonic . [81] [82]

Solar Frontier , el mayor proveedor de energía solar CIS (cobre, indio, selenio) del mundo, alcanzó un récord anterior de eficiencia de células solares de película fina del 22,3 % . En una investigación conjunta con la Organización para el Desarrollo de Nuevas Energías y Tecnología Industrial (NEDO) de Japón, Solar Frontier logró una eficiencia de conversión del 22,3 % en una célula de 0,5 cm2 utilizando su tecnología CIS. Esto supuso un aumento de 0,6 puntos porcentuales respecto del récord anterior de la industria en materia de película fina del 21,7 %. [83]

La eficiencia de una célula solar cuantifica el porcentaje de luz incidente en la célula solar que se convierte en electricidad utilizable. Hay muchos factores que afectan la eficiencia de una célula solar, por lo que la eficiencia puede parametrizarse aún más mediante cantidades numéricas adicionales, incluyendo la corriente de cortocircuito, el voltaje de circuito abierto , el punto de máxima potencia, el factor de llenado y la eficiencia cuántica . La corriente de cortocircuito es la corriente máxima que la célula puede fluir sin carga de voltaje. De manera similar, el voltaje de circuito abierto es el voltaje a través del dispositivo sin corriente o, alternativamente, el voltaje requerido para que no fluya corriente. En una curva de corriente vs. voltaje (IV), el voltaje de circuito abierto es la intersección horizontal de la curva con el eje de voltaje y la corriente de cortocircuito es la intersección vertical de la curva con el eje de corriente. El punto de máxima potencia es el punto a lo largo de la curva donde se logra la máxima potencia de salida de la célula solar y el área del rectángulo con longitudes de lado iguales a las coordenadas de corriente y voltaje del punto de máxima potencia se llama factor de llenado. El factor de llenado es una medida de cuánta potencia logra la célula solar en este punto de máxima potencia. Intuitivamente, las curvas IV con una forma más cuadrada y una parte superior y lateral más plana tendrán un factor de relleno mayor y, por lo tanto, una mayor eficiencia. [84] Mientras que estos parámetros caracterizan la eficiencia de la célula solar basándose principalmente en sus propiedades eléctricas macroscópicas, la eficiencia cuántica mide la relación entre el número de fotones incidentes en la célula y el número de portadores de carga extraídos (eficiencia cuántica externa) o la relación entre el número de fotones absorbidos por la célula y el número de portadores de carga extraídos (eficiencia cuántica interna). De cualquier manera, la eficiencia cuántica es una sonda más directa de la estructura microscópica de la célula solar. [85]

Algunas células solares de tercera generación aumentan la eficiencia mediante la integración de un concentrador y/o una geometría de dispositivo de unión múltiple. [63] Esto puede generar eficiencias mayores que el límite de Shockley-Queisser de aproximadamente el 42 % de eficiencia para una célula solar semiconductora de unión única bajo la iluminación de un solo sol. [86]

Una célula multiunión es aquella que incorpora múltiples capas activas semiconductoras con diferentes intervalos de banda. En una célula solar típica, se utiliza un único absorbedor con un intervalo de banda cercano al pico del espectro solar, y cualquier fotón con energía mayor o igual al intervalo de banda puede excitar a los electrones de la banda de valencia hacia la banda de conducción para crear pares electrón-hueco. Sin embargo, cualquier exceso de energía por encima de la energía de Fermi se disipará rápidamente debido a la termalización, lo que provocará pérdidas de voltaje debido a la incapacidad de extraer de manera eficiente la energía de los fotones de alta energía. Las células multiunión pueden recuperar parte de esta energía perdida por la termalización apilando múltiples capas absorbentes una sobre otra, de modo que la capa superior absorba los fotones de mayor energía y deje que los fotones de menor energía pasen a las capas inferiores con intervalos de banda más pequeños, y así sucesivamente. Esto no solo permite que las células capturen energía de fotones en un rango más amplio de energías, sino que también extraen más energía por fotón de los fotones de mayor energía. [ cita requerida ]

La energía fotovoltaica de concentración utiliza un sistema óptico de lentes que se ubican sobre la célula para enfocar la luz desde un área más grande hacia el dispositivo, de manera similar a un embudo para la luz solar. Además de crear más pares electrón-hueco simplemente aumentando la cantidad de fotones disponibles para la absorción, tener una mayor concentración de portadores de carga puede aumentar la eficiencia de la célula solar al aumentar la conductividad. La adición de un concentrador a una célula solar no solo puede aumentar la eficiencia, sino que también puede reducir el espacio, los materiales y el costo necesarios para producir la célula. [87]

Ambas técnicas se emplean en la célula solar de mayor eficiencia a partir de 2023, que es una célula concentradora de cuatro uniones con una eficiencia del 47,6 %. [1]

Se han empleado múltiples técnicas para aumentar la cantidad de luz que entra en la célula y reducir la cantidad que escapa sin ser absorbida. La técnica más obvia es minimizar la cobertura de contacto superior de la superficie celular, reduciendo el área que impide que la luz llegue a la célula.

La luz de longitud de onda larga débilmente absorbida se puede acoplar oblicuamente al silicio y atravesar la película varias veces para mejorar la absorción. [88] [89]

Se han desarrollado múltiples métodos para aumentar la absorción reduciendo la cantidad de fotones incidentes que se reflejan fuera de la superficie celular. Un revestimiento antirreflectante adicional puede causar interferencia destructiva dentro de la célula al modular el índice de refracción del revestimiento de la superficie. La interferencia destructiva elimina la onda reflectante, lo que hace que toda la luz incidente ingrese a la célula.

La texturización de la superficie es otra opción para aumentar la absorción, pero aumenta los costos. Al aplicar una textura a la superficie del material activo, la luz reflejada puede refractarse para que vuelva a incidir en la superficie, reduciendo así la reflectancia. Por ejemplo, la texturización de silicio negro mediante grabado iónico reactivo (RIE) es un enfoque eficaz y económico para aumentar la absorción de células solares de silicio de película fina. [90] Un reflector posterior texturizado puede evitar que la luz se escape por la parte trasera de la célula. En lugar de aplicar la texturización sobre los materiales activos, los recubrimientos fotónicos microestructurados aplicados sobre el contacto frontal de las células pueden ser una alternativa interesante para atrapar la luz, ya que permiten tanto la antirreflexión geométrica como la dispersión de la luz, al tiempo que evitan el endurecimiento de las capas fotovoltaicas (evitando así el aumento de la recombinación). [91] [92]

Además de la textura de la superficie, el esquema de atrapamiento de luz plasmónica atrajo mucha atención para ayudar a mejorar la fotocorriente en células solares de película delgada. [93] [94] Este método hace uso de la oscilación colectiva de electrones libres excitados en nanopartículas de metales nobles, que están influenciadas por la forma de la partícula, el tamaño y las propiedades dieléctricas del medio circundante. La aplicación de nanopartículas de metales nobles en la parte posterior de las células solares de película delgada conduce a la formación de reflectores traseros plasmónicos, que permiten la mejora de la fotocorriente de banda ancha. [95] Esto es el resultado tanto de la dispersión de la luz de los fotones débilmente absorbidos de las nanopartículas ubicadas en la parte posterior, como de un mejor acoplamiento de la luz (antirreflexión geométrica) causado por las corrugaciones hemisféricas en la superficie frontal de las células formadas a partir de la deposición conforme de los materiales de la célula sobre las partículas. [96]

Además de minimizar la pérdida por reflexión, el propio material de la célula solar puede optimizarse para tener una mayor probabilidad de absorber un fotón que lo alcance. Las técnicas de procesamiento térmico pueden mejorar significativamente la calidad cristalina de las células de silicio y, por lo tanto, aumentar la eficiencia. [97] También se puede colocar capas de células de película delgada para crear una célula solar de múltiples uniones . La brecha de banda de cada capa se puede diseñar para absorber mejor un rango diferente de longitudes de onda, de modo que juntas puedan absorber un mayor espectro de luz. [98]

Un mayor avance en las consideraciones geométricas puede aprovechar la dimensionalidad de los nanomateriales. Las matrices de nanocables grandes y paralelas permiten longitudes de absorción largas a lo largo de la longitud del cable, manteniendo al mismo tiempo longitudes de difusión de portadores minoritarios cortas a lo largo de la dirección radial. [99] La adición de nanopartículas entre los nanocables permite la conducción. La geometría natural de estas matrices forma una superficie texturizada que atrapa más luz.

Mercado fotovoltaico mundial por tecnología en 2021. [2]

Mercado de energía fotovoltaica a gran escala de EE. UU. por tecnología en 2021. [3]

Con los avances en la tecnología de silicio cristalino (c-Si) convencional en los últimos años, y la caída del costo de la materia prima de polisilicio , que siguió después de un período de grave escasez mundial, aumentó la presión sobre los fabricantes de tecnologías comerciales de película delgada, incluido el silicio amorfo de película delgada (a-Si), el telururo de cadmio (CdTe) y el diseleniuro de cobre, indio y galio (CIGS), lo que llevó a la quiebra de varias empresas. [100] A partir de 2013, los fabricantes de películas delgadas siguen enfrentándose a la competencia de precios de las refinerías chinas de silicio y los fabricantes de paneles solares de c-Si convencionales. Algunas empresas (insolventes) junto con sus patentes fueron vendidas a firmas chinas por debajo del costo. [101]

En 2013, las tecnologías de película delgada representaron aproximadamente el 9 por ciento del despliegue mundial, mientras que el 91 por ciento estuvo en manos del silicio cristalino ( mono-Si y multi-Si ). Con el 5 por ciento del mercado general, el CdTe posee más de la mitad del mercado de película delgada, dejando el 2 por ciento para cada CIGS y silicio amorfo. [33] : 18–19

Varios fabricantes destacados no pudieron soportar la presión causada por los avances en la tecnología c-Si convencional de los últimos años. La empresa Solyndra cesó toda actividad comercial y se declaró en quiebra en el Capítulo 11 en 2011, y Nanosolar , también fabricante de CIGS, cerró sus puertas en 2013. Aunque ambas empresas produjeron células solares CIGS, se ha señalado que el fracaso no se debió a la tecnología sino más bien a las propias empresas, que utilizaron una arquitectura defectuosa, como, por ejemplo, los sustratos cilíndricos de Solyndra. [102] En 2014, la coreana LG Electronics finalizó la investigación sobre CIGS reestructurando su negocio solar, y Samsung SDI decidió cesar la producción de CIGS, mientras que se espera que el fabricante fotovoltaico chino Hanergy aumente la capacidad de producción de sus módulos CIGS de 650 mm × 1650 mm con una eficiencia del 15,5%. [103] [104] Uno de los mayores productores de energía fotovoltaica CI(G)S es la empresa japonesa Solar Frontier con una capacidad de fabricación en el orden de los gigavatios. [105] (Véase también Lista de empresas CIGS ) .

La empresa First Solar , fabricante líder de CdTe, ha estado construyendo varias de las centrales solares más grandes del mundo , como la Desert Sunlight Solar Farm y la Topaz Solar Farm , ambas en el desierto de California con una capacidad de 550 MW cada una, así como la Nyngan Solar Plant de 102 megavatios en Australia, la central fotovoltaica más grande del hemisferio sur, puesta en servicio en 2015. [106]

En 2011, GE anunció planes para gastar 600 millones de dólares en una nueva planta de células solares de CdTe y entrar en este mercado, [107] y en 2013, First Solar compró la cartera de propiedad intelectual de película delgada de CdTe de GE y formó una sociedad comercial. [108] En 2012, Abound Solar , un fabricante de módulos de telururo de cadmio , se declaró en quiebra. [109]

En 2012, ECD Solar , que en su día fue uno de los principales fabricantes mundiales de tecnología de silicio amorfo (a-Si), se declaró en quiebra en Michigan (Estados Unidos). La empresa suiza OC Oerlikon vendió su división solar que producía células tándem a-Si/μc-Si a Tokyo Electron Limited . [110] [111]

Otras empresas que abandonaron el mercado de películas delgadas de silicio amorfo incluyen DuPont , BP , Flexcell, Inventux, Pramac, Schuco, Sencera, EPV Solar, [112] NovaSolar (anteriormente OptiSolar) [113] y Suntech Power , que dejó de fabricar módulos a-Si en 2010 para centrarse en paneles solares de silicio convencionales. En 2013, Suntech se declaró en quiebra en China. [114] [115] En agosto de 2013, el precio del mercado al contado de las películas delgadas de a-Si y a-Si/μ-Si cayó a 0,36 € y 0,46 €, respectivamente [116] (alrededor de 0,50 y 0,60 $) por vatio. [117]

Con la creciente eficiencia de la energía solar de película delgada, su instalación en techos de metal con junta alzada se ha vuelto competitiva en términos de costos con las células solares monocristalinas y policristalinas tradicionales . Los paneles de película delgada son flexibles y se extienden por los techos de metal con junta alzada y se adhieren al techo de metal con adhesivo , por lo que no se necesitan agujeros para instalarlos. Los cables de conexión pasan por debajo de la tapa de la cumbrera en la parte superior del techo. La eficiencia varía del 10 al 18 %, pero solo cuesta alrededor de $ 2,00 a $ 3,00 por vatio de capacidad instalada, en comparación con el monocristalino, que tiene una eficiencia del 17 al 22 % y cuesta entre $ 3,00 y $ 3,50 por vatio de capacidad instalada. La energía solar de película delgada es liviana, de 7 a 10 onzas por pie cuadrado. Los paneles solares de película delgada duran entre 10 y 20 años [118], pero tienen un retorno de la inversión más rápido que los paneles solares tradicionales; los techos de metal duran entre 40 y 70 años antes de ser reemplazados, en comparación con los 12 a 20 años de un techo de tejas de asfalto . [119] [120]

En 1998, los científicos del Laboratorio Nacional de Energías Renovables (NREL) predijeron que algún día podría ser posible producir sistemas fotovoltaicos de película fina a un costo de 50 dólares por m2 , lo que los haría extremadamente viables económicamente. A ese precio, los sistemas fotovoltaicos de película fina rendirían una rentabilidad de la inversión del 30% o más. [121]

Para ayudar a lograr este objetivo, en 2022 NREL comenzó a administrar el Consorcio de Aceleradores de Telururo de Cadmio (CTAC) con el objetivo de permitir eficiencias de película delgada superiores al 24% con un costo inferior a 20 centavos por vatio para 2025, seguido de eficiencias superiores al 26% y un costo inferior a 15 centavos por vatio para 2030. [122]

Una de las desventajas significativas de las células solares de película delgada en comparación con los módulos monocristalinos es su vida útil más corta, aunque el grado en que esto es un problema varía según el material, ya que los materiales de película delgada más establecidos generalmente tienen vidas útiles más largas. La vida útil estándar de los paneles de silicio monocristalino generalmente se considera de 30 años [79] con tasas de degradación del rendimiento de alrededor del 0,5% por año. [123] Las películas delgadas de silicio amorfo tienden a tener vidas útiles de celda comparables [79] con tasas de degradación del rendimiento ligeramente más altas de alrededor del 1% por año. [123] Las tecnologías de calcogenuro como CIGS y CIS tienden a tener vidas útiles similares de 20 a 30 años [34] [63] y tasas de degradación del rendimiento de poco más del 1% por año. [123] Las tecnologías emergentes tienden a tener vidas útiles más bajas. La vida útil máxima informada de la energía fotovoltaica orgánica fue de 7 años y la media de 5 años en 2016, [67] pero las vidas útiles típicas han aumentado hasta los 15-20 años a partir de 2020. [124] De manera similar, las células sensibilizadas con colorante tuvieron una vida útil máxima informada de 10 años en 2007, [34] pero las vidas útiles típicas han aumentado hasta los 15-30 años a partir de 2020. [124] Las células de perovskita tienden a tener vidas útiles cortas, siendo 5 años una vida útil típica a partir de 2016. [68] La vida útil de las células solares de puntos cuánticos no está clara debido a su naturaleza en desarrollo, y algunos predicen vidas útiles que alcanzarán los 25 años [34] y otros establecen una vida útil realista entre 1 y 10 años. [124]

Algunos módulos de película delgada también tienen problemas de degradación en diversas condiciones. Casi todas las células solares experimentan disminuciones de rendimiento con el aumento de temperatura en un rango razonable de temperaturas de funcionamiento. Los materiales de película delgada establecidos pueden experimentar disminuciones de rendimiento más pequeñas dependientes de la temperatura, siendo el silicio amorfo ligeramente más resistente que el silicio monocristalino, el CIGS más resistente que el silicio amorfo y el CdTe mostrando la mejor resistencia a la degradación del rendimiento con la temperatura. [80] Las células solares sensibilizadas con colorante son particularmente sensibles a la temperatura de funcionamiento, ya que las altas temperaturas pueden hacer que la solución de electrolito se escape y las bajas temperaturas pueden hacer que se congele, dejando la célula inoperativa. Las células de perovskita también tienden a ser inestables a altas temperaturas e incluso pueden sufrir cambios estructurales que afectan el funcionamiento de los dispositivos. [64] Más allá de la degradación inducida por la temperatura, los paneles de silicio amorfo también experimentan degradación inducida por la luz, al igual que las células fotovoltaicas orgánicas en un grado aún mayor. [123] [64] Las células de puntos cuánticos se degradan cuando se exponen a la humedad o la radiación UV. De manera similar, las células de perovskita son químicamente inestables y se degradan cuando se exponen a altas temperaturas, luz, humedad o radiación ultravioleta. [64] Las células orgánicas también se consideran generalmente algo inestables, [64] aunque se han realizado mejoras en la durabilidad de las células orgánicas y, a partir de 2022, se han desarrollado células orgánicas flexibles que se pueden desenrollar 500 veces sin pérdidas significativas de rendimiento. [125] A diferencia de otros materiales de película delgada, el CdTe tiende a ser bastante resistente a las condiciones ambientales como la temperatura y la humedad, pero los paneles de CdTe flexibles pueden experimentar una degradación del rendimiento bajo tensiones o deformaciones aplicadas. [64]

Para cumplir con los objetivos internacionales de energía renovable, la capacidad solar mundial debe aumentar significativamente. Por ejemplo, para cumplir con el objetivo de la Agencia Internacional de Energía de 4674 GW de capacidad solar instalada globalmente para 2050, se requiere una expansión significativa de los 1185 GW instalados globalmente a partir de 2022. [126] A medida que las células solares de película delgada se han vuelto más eficientes y comercialmente viables, ha quedado claro que desempeñarán un papel importante en el cumplimiento de estos objetivos. Como tal, se ha vuelto cada vez más importante comprender su impacto ambiental acumulativo, tanto para comparar entre tecnologías existentes como para identificar áreas clave para mejorar en tecnologías en desarrollo. Por ejemplo, para evaluar el efecto de vidas útiles de los dispositivos relativamente más cortas en comparación con los módulos solares establecidos, y para ver si aumentar las eficiencias o aumentar las vidas útiles de los dispositivos tiene una gran influencia en el impacto ambiental total de las tecnologías. Más allá de factores clave como las emisiones de gases de efecto invernadero (GEI) , se han planteado preguntas sobre los impactos ambientales y de salud de materiales potencialmente tóxicos como el cadmio que se utilizan en muchas tecnologías de células solares. Muchos científicos y ambientalistas han utilizado el análisis del ciclo de vida como una forma de abordar estas cuestiones. [77]

El análisis del ciclo de vida (ACV) es una familia de enfoques que intentan evaluar el impacto ambiental total de un producto o proceso de una manera objetiva, desde la recolección de materias primas y el proceso de fabricación hasta la eliminación del resultado y cualquier producto de desecho. Aunque los enfoques de ACV tienen como objetivo ser imparciales, el resultado de los estudios de ACV puede ser sensible al enfoque particular y los datos utilizados. Por lo tanto, es importante que los hallazgos del ACV establezcan claramente los supuestos realizados sobre qué procesos se incluyen y excluyen. Esto a menudo se especificará utilizando el marco de inventario de ciclo de vida y límites del sistema. Debido a la naturaleza emergente de las nuevas tecnologías fotovoltaicas, el proceso de eliminación a veces puede quedar fuera de un análisis del ciclo de vida debido a la alta incertidumbre. En este caso, la evaluación se denomina "de la cuna a la puerta" en lugar de "de la cuna a la tumba", porque el impacto calculado no cubre el ciclo de vida completo del producto. Sin embargo, dichos estudios pueden pasar por alto impactos ambientales importantes del proceso de eliminación, tanto negativos (como en el caso de la incineración de células y productos de desecho al final de su vida útil) como positivos (como en el caso del reciclaje ). También es importante incluir el efecto de los pasos de balance de servicio (BOS), que incluyen transporte, instalación y mantenimiento, ya que también pueden ser costosos en términos de materiales y electricidad. [77]

Los estudios de ACV se pueden utilizar para cuantificar muchos impactos ambientales potenciales, desde el uso de la tierra hasta las emisiones relacionadas con el transporte. Las categorías de impactos ambientales se pueden agrupar en los llamados factores de impacto para una comparación cuantitativa estandarizada. En el caso de las células solares, quizás el factor de impacto más importante sea la emisión total de gases de efecto invernadero (GEI) durante la vida útil . Esto se informa a menudo en términos de potencial de calentamiento global (GWP), que da una indicación más directa del impacto ambiental. [63]

Otra medida importante del impacto ambiental es la demanda de energía primaria (PED), que mide la energía (normalmente electricidad) necesaria para producir una determinada célula solar. Una medida más útil puede ser la demanda de energía acumulada (CED), que cuantifica la cantidad total de energía necesaria para producir, utilizar y desechar un producto concreto a lo largo de toda su vida útil. En relación con esto, el tiempo de recuperación de la energía (EPBT) mide el tiempo de funcionamiento necesario para que una célula solar produzca suficiente energía para dar cuenta de su demanda de energía acumulada. De forma similar, el tiempo de recuperación de la carbono (CPBT) mide el tiempo de funcionamiento necesario para que una célula solar produzca suficiente electricidad para que las emisiones de carbono evitadas a partir de la misma cantidad de electricidad generada con la combinación energética habitual sean iguales a la cantidad de emisiones de carbono que generará la célula a lo largo de su vida útil. En otras palabras, el CPBT mide el tiempo que necesita una célula solar para funcionar con el fin de mitigar sus propias emisiones de carbono. [67]

Estas cantidades dependen de muchos factores, incluido el lugar donde se fabrica y se utiliza la célula solar, ya que la combinación de energía típica varía de un lugar a otro. Por lo tanto, las emisiones relacionadas con la electricidad del proceso de producción, así como las emisiones relacionadas con la electricidad evitadas de la electricidad generada por energía solar durante el funcionamiento de la célula, pueden variar según el módulo y la aplicación en particular. Las emisiones de una célula también pueden depender de cómo se utiliza el módulo, no solo por las materias primas y los costos de energía asociados con la producción de hardware de montaje, sino también por las emisiones evitadas de los materiales de construcción reemplazados, como en el caso de la energía fotovoltaica integrada en los edificios, donde los paneles solares pueden reemplazar materiales de construcción como las tejas. [79]

Aunque los impactos relacionados con el consumo de energía y las emisiones son vitales para la evaluación y comparación entre tecnologías, no son las únicas magnitudes importantes para evaluar el impacto ambiental de las células solares. Otros factores de impacto importantes incluyen las emisiones tóxicas de metales pesados , el agotamiento de metales, la toxicidad humana, diversas ecotoxicidades (marinas, de agua dulce, terrestres) y el potencial de acidificación que mide la emisión de óxidos de azufre y nitrógeno. [67] [34] La inclusión de una amplia gama de impactos ambientales en un análisis del ciclo de vida es necesaria para minimizar la posibilidad de pasar el impacto ambiental de un factor de impacto destacado como la emisión de gases de efecto invernadero a un factor de impacto menos destacado pero aún relevante como la toxicidad humana. [77]

Si se utilizan como referencia las células solares de silicio monocristalino de primera generación, algunas células solares de película fina tienden a tener un menor impacto ambiental en la mayoría de los factores de impacto; sin embargo, las bajas eficiencias y las cortas vidas útiles pueden aumentar el impacto ambiental de las tecnologías emergentes por encima de los de las células de primera generación. En el gráfico se muestra una medida estandarizada de las emisiones de gases de efecto invernadero en unidades de gramos de emisiones equivalentes de CO2 por kilovatio-hora de producción de electricidad para una variedad de materiales de película fina. [34] [79] [124] También se incluye el silicio cristalino a modo de comparación.

En términos de emisiones de gases de efecto invernadero únicamente, las dos tecnologías de película delgada más extendidas, el silicio amorfo y el CdTe, tienen ambas un potencial de calentamiento global (GWP) significativamente menor que las células solares de silicio monocristalino, y los paneles de silicio amorfo tienen un GWP alrededor de 1/3 menor y el CdTe casi 1/2 menor. [68] [79] La energía fotovoltaica orgánica tiene el GWP más pequeño de todas las tecnologías fotovoltaicas de película delgada, con un GWP más del 60 % menor que el del silicio monocristalino. [67]

Sin embargo, este no es el caso de todos los materiales de película delgada. Para muchas tecnologías emergentes, las bajas eficiencias y las cortas vidas útiles de los dispositivos pueden causar aumentos significativos en el impacto ambiental. Tanto las tecnologías emergentes de calcogenuro como las tecnologías establecidas de calcogenuro como CIS y CIGS tienen un potencial de calentamiento global más alto que el silicio monocristalino, al igual que las células solares sensibilizadas con colorante y de puntos cuánticos. Para las células de calcogenuro basadas en antimonio, favorables por su uso de materiales menos tóxicos en el proceso de fabricación, las bajas eficiencias y, por lo tanto, los requisitos de área más grandes para las células solares son el factor impulsor del aumento del impacto ambiental, y las células con eficiencias modestamente mejoradas tienen el potencial de superar al silicio monocristalino en todos los factores de impacto ambiental relevantes. Por lo tanto, mejorar las eficiencias para estas y otras células de calcogenuro emergentes es una prioridad. [63] Las bajas eficiencias realizadas también son el factor impulsor detrás del GWP relativamente alto de las células solares de puntos cuánticos, a pesar del potencial de estos materiales para exhibir generación de excitones múltiples (MEG) a partir de un solo fotón. Una mayor eficiencia también permitiría el uso de una capa activa más delgada, lo que reduciría los costos de materiales para los propios puntos cuánticos y ahorraría en materiales y emisiones relacionadas con el material de encapsulación. Aprovechar este potencial y, por lo tanto, aumentar la eficiencia también es una prioridad para reducir el impacto ambiental de estas celdas. [34]

En el caso de la energía fotovoltaica orgánica, la corta vida útil es, en cambio, el factor determinante del GWP. A pesar del impresionante rendimiento general de las OPV en relación con otras tecnologías solares, si se considera el GWP de la cuna a la puerta en lugar de la cuna a la tumba (es decir, si se observan solo los procesos de extracción y producción de materiales, descontando la vida útil de las células solares), las OPV constituyen una reducción del 97% en las emisiones de GEI en comparación con el silicio monocristalino y del 92% en relación con las películas delgadas de silicio amorfo. Esto es significativamente mejor que la reducción del 60% en comparación con el silicio monocristalino que se logra actualmente y, por lo tanto, mejorar la vida útil de las células OPV es una prioridad para disminuir el impacto ambiental general. [67] En el caso de las células solares de perovskita, con una vida útil corta de solo unos cinco años, este efecto puede ser incluso más significativo. Las células solares de perovskita (no incluidas en el gráfico) suelen tener un potencial de calentamiento global significativamente mayor que otros materiales de película fina en el análisis de ciclo de vida de la cuna a la tumba, alrededor de 5 a 8 veces peor que el silicio monocristalino a 150 g de CO2 -eq /kWh. Sin embargo, en el análisis de ciclo de vida de grado a puerta, las células de perovskita tienen un rendimiento entre un 10 y un 30 % inferior al del silicio monocristalino, lo que destaca la importancia del mayor impacto ambiental asociado con la necesidad de producir y desechar múltiples paneles de perovskita para generar la misma cantidad de electricidad que un solo panel de silicio monocristalino debido a esta corta vida útil. Por lo tanto, aumentar la vida útil de los módulos solares de perovskita es una prioridad máxima para reducir su impacto ambiental. [68] Otras fuentes de energía renovable como la eólica, la nuclear y la hidroeléctrica pueden lograr un GWP menor que algunas tecnologías fotovoltaicas. [34]

Es importante señalar que, si bien los nuevos materiales de película delgada no superan a las células de silicio monocristalino en términos de potencial de calentamiento global, aún generan emisiones de carbono mucho menores que las fuentes de energía no renovables, cuyo potencial de calentamiento global varía desde el gas natural, relativamente limpio, con 517 g de CO2 -eq /kWh, hasta el lignito, el mayor contaminante , con más de 1100 g de CO2 -eq /kWh. Las células de película delgada también superan significativamente la combinación energética típica, que a menudo se encuentra en el rango de 400-800 g de CO2 -eq /kWh. [79]

El mayor contribuyente a la mayoría de los factores de impacto, incluido el potencial de calentamiento global, es casi siempre el uso de energía durante el proceso de fabricación, superando ampliamente otras fuentes potenciales de impacto ambiental, como el costo de transporte y el abastecimiento de materiales. [79] Para las células CIGS, por ejemplo, esto representa el 98% del potencial de calentamiento global, la mayor parte del cual se debe específicamente a la fabricación de la capa absorbente. [63] En general, para los procesos que incluyen la deposición de metales, este suele ser un punto crítico de impacto ambiental particularmente significativo. [77] Para la energía fotovoltaica de puntos cuánticos, la eliminación de desechos peligrosos para los solventes utilizados durante el proceso de fabricación también contribuye significativamente. [34] El nivel de potencial de calentamiento global asociado con el uso de electricidad puede variar significativamente según el lugar donde se realiza la fabricación, en particular la proporción de fuentes de energía renovables y no renovables utilizadas en la combinación energética local. [79]

En general, los paneles de película delgada requieren menos energía para producirse que los paneles de silicio monocristalino, [79] especialmente porque algunas tecnologías de película delgada emergentes tienen el potencial de un procesamiento rollo a rollo eficiente y económico . [34] Como resultado, las tecnologías de película delgada tienden a tener mejores resultados que el silicio monocristalino en términos de tiempo de recuperación de energía, aunque los paneles de silicio amorfo son una excepción. Las células de película delgada suelen tener eficiencias inferiores a las células solares monocristalinas, por lo que este efecto se debe en gran medida a la demanda de energía primaria (PED) comparativamente menor asociada con la producción de las células.

La aplicación en la que se utilizan los módulos y el proceso de reciclado (si lo hay) de los materiales también pueden desempeñar un papel importante en la eficiencia energética general y las emisiones de gases de efecto invernadero durante la vida útil de la célula. La integración de los módulos en el diseño del edificio puede conducir a una gran reducción del impacto ambiental de las células debido a las emisiones evitadas relacionadas con la producción de los materiales de construcción habituales, por ejemplo, las emisiones evitadas de la producción de tejas para un techo solar integrado en el edificio. [79] Este efecto es especialmente importante para las células solares de película delgada, cuya naturaleza liviana y flexible se presta naturalmente a la fotovoltaica integrada en el edificio. [77] 70-90% menos de emisiones en aplicaciones de carga portátil. [67] Este efecto también se aplica a algunas otras aplicaciones, por ejemplo, la fotovoltaica orgánica tiene un 55% menos de emisiones que el silicio cristalino en aplicaciones de paneles solares. De manera similar, las emisiones evitadas del reciclaje de componentes de células solares en lugar de recolectar y procesar nuevos materiales pueden conducir a un consumo de energía acumulativo significativamente menor y a emisiones de gases de efecto invernadero. Existen procesos de reciclaje disponibles para varios componentes de células solares monocristalinas, así como para el sustrato de vidrio, CdTe y CdS en células solares de CdTe. [124] En el caso de los paneles sin procesos de reciclaje, y en particular en el caso de los paneles con vidas útiles cortas como los fotovoltaicos orgánicos, la eliminación de los paneles puede contribuir significativamente al impacto ambiental, y puede haber poca diferencia en los factores de impacto ambiental si el panel se incinera o se envía a un vertedero. [67]

Si bien la selección y extracción de materiales no juegan un papel importante en el potencial de calentamiento global, donde el uso de electricidad en el proceso de fabricación es casi universalmente el mayor contribuyente, a menudo tiene un impacto significativo en otros factores de impacto ambiental importantes, incluida la toxicidad humana, las emisiones de metales pesados, el potencial de acidificación y el agotamiento de metales y ozono.

La toxicidad humana y las emisiones de metales pesados son factores de impacto particularmente importantes para la producción de células solares de película delgada, ya que el potencial efecto ambiental y de salud del uso de cadmio ha sido una preocupación particular desde la introducción de células CdTe al mercado comercial en la década de 1990, cuando los peligros de los compuestos que contienen cadmio no se entendían bien. [127] La preocupación pública sobre las células solares CdTe continúa a medida que se han vuelto más comunes. [128] El cadmio es un material altamente peligroso [129] que causa daño a los riñones, huesos y pulmones y se cree que aumenta el riesgo de desarrollar cáncer. [130] Inicialmente, todos los compuestos que contienen cadmio se clasificaron como peligrosos, aunque ahora sabemos que a pesar de que tanto el Cd como el Te son peligrosos por separado, la combinación CdTe es muy estable químicamente [25] con una baja solubilidad y presenta un riesgo mínimo para la salud humana. [127]

El Cd como materia prima presenta un riesgo mayor, al igual que los materiales precursores como el CdS y el acetato de cadmio, que también se utilizan con frecuencia en otras células fotovoltaicas y que a menudo contribuyen significativamente a factores de impacto ambiental como la toxicidad humana y la emisión de metales pesados. [63] Estos efectos pueden ser más pronunciados para los procesos de nanofabricación que producen iones de Cd en solución, como la fabricación de puntos cuánticos para QDPV. [34] Debido a estos efectos, se observa que la producción de células solares de CdTe tiene menores emisiones de metales pesados que otras formas de fabricación de energía solar de película delgada. De hecho, la producción de CdTe tiene menores emisiones de cadmio que el silicio en cinta, el silicio policristalino, el silicio monocristalino o la fabricación de PV de puntos cuánticos, así como menores emisiones de níquel, mercurio, arsénico, cromo y plomo. [34] En términos de emisiones totales de metales pesados, el PV de puntos cuánticos tiene las mayores emisiones de materiales fotovoltaicos con aproximadamente 0,01 mg/kWh, pero aún tiene menores emisiones totales de metales pesados que cualquier otra fuente de electricidad renovable o no renovable, como se muestra en el gráfico.

El deseo de aliviar las preocupaciones de seguridad en torno a las células solares de cadmio y CdTe específicamente ha impulsado el desarrollo de otros materiales fotovoltaicos calcogenuros que no son tóxicos o son menos tóxicos, en particular los calcogenuros basados en antimonio. En estas células de calcogenuro emergentes, el uso de CdS es la mayor contribución a los factores de impacto como la toxicidad humana y el agotamiento de metales, aunque el acero inoxidable también contribuye significativamente al impacto de estos y otros materiales fotovoltaicos. En las células CIGS, por ejemplo, el acero inoxidable representa el 80% de la toxicidad total asociada con la producción de células y también contribuye significativamente al agotamiento del ozono. [63]

Otro factor de impacto potencial de interés para la fabricación de PV es el potencial de acidificación, que cuantifica la emisión de óxidos de azufre y nitrógeno que contribuyen a la acidificación del suelo , el agua dulce y el océano y sus efectos ambientales negativos. En este sentido, el QDPV tiene las emisiones más bajas, seguido de cerca por el CdTe. [34]

{{cite journal}}: Parámetro desconocido |agency=ignorado ( ayuda )Samsung SDI decidió detener la producción de módulos fotovoltaicos de película fina CIGS. Hanergy: Tabla 3 en la página 49