El tatara (鑪) es un horno japonés tradicional que se utiliza para fundir hierro y acero . Más tarde, la palabra también pasó a significar todo el edificio que alberga el horno. El acero tradicional en Japón proviene de hierros procesados de una manera especial, llamada sistema tatara. [1]

El mineral de hierro se utilizó en la primera fabricación de acero en Japón. El proceso de fabricación de acero de Tatara con arena de hierro se llevó a cabo en la provincia de Kibi , que más tarde se convirtió en la base de la escuela Bizen de espaderos, alrededor de mediados del siglo VI, y se cree que la fabricación de acero con arena de hierro se extendió desde Kibi a varios lugares de Japón. En el oeste de Japón, se utilizó un horno bajo en forma de caja diferente del estilo chino y coreano para refinar el hierro, y en el este de Japón, se utilizaron tanto un horno bajo en forma de caja como un horno vertical exclusivo de Japón. [2] [3] [4] [5]

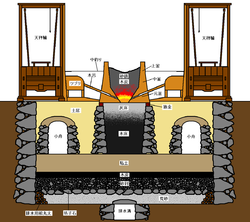

En la Edad Media, los hornos se ampliaron para producir más acero de mayor calidad, y las instalaciones subterráneas también eran enormes y complicadas para mantener el horno caliente y reducir la humedad. Además, se adoptó un nuevo método de recolección de arena de hierro, llamado kanna nagashi (鉄穴流), que puede recolectar más arena de hierro de manera eficiente utilizando vías fluviales. [2] [3] [4] [5]

En el período Edo , la fabricación de acero tatara se mejoró aún más y se convirtió en la misma que la fabricación de acero tatara actual en Japón. La fabricación de acero tatara pasó a realizarse en un edificio estereotipado llamado takadono (高殿), y se instalaron un espacio llamado hondoko (本床), donde se coloca el carbón, y un espacio llamado kobune (小舟), que tiene un espacio similar a un túnel, debajo del horno de fabricación de acero, completando la estructura subterránea conocida como hondoko zuri (本床釣り). A fines del siglo XVII, la fabricación de acero tatara adoptó una invención revolucionaria. Se trata de un soplador operado con el pie llamado tembin fuigo (天秤鞴), que puede soplar una gran cantidad de aire en el horno para aumentar la temperatura. Como resultado, se puede producir acero de alta calidad en grandes cantidades. [2] [3] [4] [5]

En 1920, los hornos Tatara ya no eran económicamente viables y cerraron una vez que se introdujo el alto horno occidental en Japón. En 1977, la Sociedad para la Preservación de Espadas de Arte Japonesas y Armas de Fuego Históricas ( Nihon Bijutsu Token Hozon Kyokai ), con la aprobación del departamento de medio ambiente del gobierno japonés, construyó un horno Tatara para fabricar espadas japonesas . [2] [3] [4] [5]

.jpg/440px-Japanischer_Tatara-Schmelzofen_-_Zeichnung_von_Adolf_Ledebur_(1901).jpg)

Tamahagane (玉鋼) es un término general para el acero, que no se usaba antes de la Era Meiji y que literalmente significa "acero precioso". El acero se funde en las instalaciones de Shimane para espadas japonesas ( nihontō (日本刀) , comúnmente conocidas como katanas (刀) ) por maestros forjadores japoneses contemporáneos como Kihara Akira y Gassan Sadatoshi y todavía se funde en una tatara . Una de las pocas tatara que quedan es la tatara Nittoho en la prefectura de Shimane , Japón.

.jpg/440px-Japanischer_Tatara-Ofen_mit_Flügelgebläse_(18_Jahrhundert).jpg)

El término 'tatara' apareció por primera vez en Kojiki compilado en 712 como Hototarara Isusukihime no Mikoto (富登多々良伊須々岐比売命) y en Nihonshoki compilado en 720 como Himetatara Isuzuhime no Mikoto (姫蹈鞴五十鈴姫).命), y estas palabras representan los kami sintoístas . Históricamente se han utilizado varios caracteres kanji para expresar el término 'tatara', y en la antigüedad se utilizó '蹈鞴', que representa un abanico, y con el paso del tiempo, '鑪', que representa toda la acería. También se utilizaron , y '高殿', que representa los edificios de las acerías. Hoy en día, el término "tatara" se aplica a la tecnología de fabricación de acero que utiliza arena de hierro, que floreció desde la antigüedad hasta el período Edo. [4]

El proceso de fundición utilizado difiere del de la producción en masa moderna de acero. Se construye un recipiente de arcilla de aproximadamente 1,1 metros (3,6 pies) de alto, 3 metros (9,8 pies) de largo y 1,1 metros (3,6 pies) de ancho. Esto es el tatara . Después de que la tina de arcilla se haya secado, se cuece hasta que se seque. Se enciende un fuego de carbón a partir de carbón de pino blando , luego el fundidor esperará a que el fuego alcance la temperatura correcta. En ese momento, ordenará la adición de arena de hierro , conocida como satetsu . Esto se irá agregando con más carbón y más arena de hierro durante las siguientes 72 horas. Cuatro o cinco personas necesitan trabajar constantemente en este proceso.

Se tarda aproximadamente una semana en construir el tatara y completar la conversión del hierro en acero. Una vez finalizado el proceso, se rompe la tina de arcilla y se retira el descascarillado de acero, conocido como kera . Al final del proceso, el tatara habrá consumido aproximadamente 9,1 t (9,0 toneladas largas; 10,0 toneladas cortas) de satetsu y 11 t (11 toneladas largas; 12 toneladas cortas) de carbón, dejando aproximadamente 2,3 t (2,3 toneladas largas; 2,5 toneladas cortas) de tamahagane .

En 1977, la Sociedad Japonesa para la Preservación de Espadas de Arte Japonés (Nittoho), junto con la Agencia de Asuntos Culturales del gobierno japonés y la subsidiaria de Hitachi Works, Yasugi Special Steel, construyeron en la prefectura de Shimane la denominada Nittoho Tatara para proporcionar el acero necesario para la producción de espadas japonesas y armas de fuego históricas. La Nittoho Tatara está administrada por Yasugi Works y está operativa solo durante los meses de invierno.