En mecánica , la resistencia a la compresión (o resistencia a la compresión ) es la capacidad de un material o estructura para soportar cargas que tienden a reducir su tamaño (a diferencia de la resistencia a la tracción que soporta cargas que tienden a alargarse). En otras palabras, la resistencia a la compresión resiste la compresión (al ser empujados), mientras que la resistencia a la tracción resiste la tensión (al ser separados). En el estudio de la resistencia de los materiales , la resistencia a la tracción, la resistencia a la compresión y la resistencia al corte se pueden analizar de forma independiente.

Algunos materiales se fracturan en su límite de resistencia a la compresión; otros se deforman irreversiblemente , por lo que una determinada cantidad de deformación puede considerarse como el límite para la carga de compresión. La resistencia a la compresión es un valor clave para el diseño de estructuras .

La resistencia a la compresión a menudo se mide en una máquina de prueba universal . Las mediciones de resistencia a la compresión se ven afectadas por el método de prueba específico y las condiciones de medición. Las resistencias a la compresión generalmente se informan en relación con una norma técnica específica .

Cuando una muestra de material se carga de tal manera que se extiende se dice que está en tensión . En cambio, si el material se comprime y acorta se dice que está en compresión .

A nivel atómico, las moléculas o átomos se separan cuando están en tensión, mientras que en la compresión se fuerzan a unirse. Dado que los átomos en los sólidos siempre intentan encontrar una posición de equilibrio y una distancia entre otros átomos, surgen fuerzas en todo el material que se oponen tanto a la tensión como a la compresión. Por tanto, los fenómenos que prevalecen a nivel atómico son similares.

La "deformación" es el cambio relativo de longitud bajo tensión aplicada; La deformación positiva caracteriza un objeto bajo una carga de tensión que tiende a alargarlo, y una tensión de compresión que acorta un objeto produce una deformación negativa. La tensión tiende a alinear las pequeñas deflexiones laterales, mientras que la compresión tiende a amplificar dichas deflexiones y provocar pandeo .

La resistencia a la compresión se mide en materiales, componentes [1] y estructuras. [2]

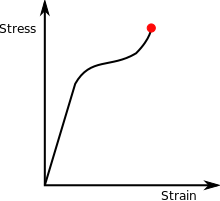

Por definición, la resistencia última a la compresión de un material es el valor de la tensión de compresión uniaxial que se alcanza cuando el material falla por completo. La resistencia a la compresión suele obtenerse experimentalmente mediante un ensayo de compresión . El aparato utilizado para este experimento es el mismo que se utiliza en una prueba de tracción. Sin embargo, en lugar de aplicar una carga de tracción uniaxial, se aplica una carga de compresión uniaxial. Como se puede imaginar, la muestra (normalmente cilíndrica) está acortada y ensanchada lateralmente. El instrumento traza una curva de tensión-deformación que sería similar a la siguiente:

La resistencia a la compresión del material corresponde a la tensión en el punto rojo que se muestra en la curva. En una prueba de compresión, existe una región lineal donde el material sigue la ley de Hooke . Por lo tanto, para esta región, donde, esta vez, E se refiere al módulo de Young de compresión. En esta región, el material se deforma elásticamente y vuelve a su longitud original cuando se elimina la tensión.

Esta región lineal termina en lo que se conoce como límite elástico . Por encima de este punto, el material se comporta plásticamente y no volverá a su longitud original una vez que se retire la carga.

Existe una diferencia entre la tensión de ingeniería y la tensión verdadera. Por su definición básica, la tensión uniaxial viene dada por:

donde F es la carga aplicada [N] y A es el área [m 2 ].

Como se indicó, el área de la muestra varía según la compresión. Por lo tanto, en realidad el área es alguna función de la carga aplicada, es decir, A = f ( F ) . De hecho, la tensión se define como la fuerza dividida por el área al inicio del experimento. Esto se conoce como esfuerzo de ingeniería y se define por

donde A 0 es el área original de la muestra [m 2 ].

En consecuencia, la tensión de ingeniería se define por

donde l es la longitud actual de la muestra [m] y l 0 es la longitud original de la muestra [m].

Por lo tanto, la resistencia a la compresión corresponde al punto de la curva tensión-deformación de ingeniería definida por

donde F * es la carga aplicada justo antes del aplastamiento y l * es la longitud de la muestra justo antes del aplastamiento.

En la práctica del diseño de ingeniería, los profesionales dependen principalmente del estrés de la ingeniería. En realidad, la tensión verdadera es diferente de la tensión de ingeniería. Por lo tanto, calcular la resistencia a la compresión de un material a partir de las ecuaciones dadas no arrojará un resultado preciso. [ se necesita aclaración ] Esto se debe a que el área de la sección transversal A 0 cambia y es función de la carga A = φ ( F ) .

Por lo tanto, la diferencia de valores se puede resumir de la siguiente manera: Al comprimirse, la muestra se acortará. El material tenderá a extenderse en dirección lateral y, por tanto, aumentará el área de la sección transversal .

El hormigón y la cerámica suelen tener resistencias a la compresión mucho mayores que las resistencias a la tracción. Los materiales compuestos, como el compuesto de matriz epoxi de fibra de vidrio, tienden a tener mayores resistencias a la tracción que a la compresión. Los metales son difíciles de probar hasta que fallen en tensión versus compresión. En la compresión, los metales fallan por pandeo/desmoronamiento/cizallamiento de 45°, lo cual es muy diferente (aunque con tensiones más altas) que la tensión, que falla por defectos o estrechamiento.

Si la relación entre la longitud y el radio efectivo del material cargado en compresión ( relación de esbeltez ) es demasiado alta, es probable que el material falle bajo pandeo . De lo contrario, si el material es dúctil, generalmente se produce una fluencia que muestra el efecto de barril discutido anteriormente. Un material frágil en compresión típicamente fallará por división axial, fractura por corte o falla dúctil dependiendo del nivel de restricción en la dirección perpendicular a la dirección de carga. Si no hay restricción (también llamada presión de confinamiento), es probable que el material frágil falle por división axial. Una presión de confinamiento moderada a menudo da como resultado una fractura por corte, mientras que una presión de confinamiento alta a menudo conduce a una falla dúctil, incluso en materiales frágiles. [3]

La división axial alivia la energía elástica en materiales frágiles liberando energía de deformación en direcciones perpendiculares a la tensión de compresión aplicada. Según lo definido por la relación de Poisson de los materiales , un material comprimido elásticamente en una dirección se deformará en las otras dos direcciones. Durante la división axial, una grieta puede liberar esa tensión de tracción formando una nueva superficie paralela a la carga aplicada. Luego el material procede a separarse en dos o más pedazos. Por lo tanto, la división axial ocurre con mayor frecuencia cuando no hay presión de confinamiento, es decir, una carga de compresión menor en el eje perpendicular a la carga principal aplicada. [4] El material ahora dividido en microcolumnas sentirá diferentes fuerzas de fricción, ya sea debido a la falta de homogeneidad de las interfaces en el extremo libre o al blindaje contra tensiones. En el caso de la protección contra tensiones , la falta de homogeneidad de los materiales puede dar lugar a módulos de Young diferentes . Esto, a su vez, hará que la tensión se distribuya desproporcionadamente, lo que provocará una diferencia en las fuerzas de fricción. En cualquier caso, esto hará que las secciones del material comiencen a doblarse y provoquen una falla final. [5]

Las microfisuras son una de las principales causas de fallas bajo compresión en materiales frágiles y cuasi frágiles. El deslizamiento a lo largo de las puntas de las grietas genera fuerzas de tracción a lo largo de la punta de la grieta. Las microfisuras tienden a formarse alrededor de las puntas de las grietas preexistentes. En todos los casos, es la tensión de compresión global general la que interactúa con anomalías microestructurales locales para crear áreas locales de tensión. Las microfisuras pueden deberse a varios factores.

Es importante enfatizar que el crecimiento de microfisuras no es el crecimiento de la grieta/imperfección original . Las fisuras que se nuclean lo hacen de forma perpendicular a la fisura original y se conocen como fisuras secundarias. [7] La siguiente figura enfatiza este punto para las grietas en las puntas de las alas.

Estas grietas secundarias pueden crecer hasta 10 a 15 veces la longitud de las grietas originales en compresión simple (uniaxial). Sin embargo, si se aplica una carga de compresión transversal. El crecimiento se limita a unos pocos múltiplos enteros de la longitud de la grieta original. [7]

Si el tamaño de la muestra es lo suficientemente grande como para que las grietas secundarias del peor defecto no puedan crecer lo suficiente como para romper la muestra, otros defectos dentro de la muestra también comenzarán a desarrollar grietas secundarias. Esto ocurrirá de manera homogénea en toda la muestra. Estas microfisuras forman un escalón que puede formar un comportamiento de fractura "intrínseco", el núcleo de una inestabilidad de falla de corte. Mostrado a la derecha:

Al final, esto hace que el material se deforme de forma no homogénea. Es decir, la tensión causada por el material ya no variará linealmente con la carga. Crear bandas de corte localizadas sobre las cuales fallará el material según la teoría de la deformación. "La aparición de bandas localizadas no constituye necesariamente la falla final de un elemento material, pero presumiblemente es al menos el comienzo del proceso de falla primaria bajo carga de compresión". [8]

Para los diseñadores, la resistencia a la compresión es una de las propiedades de ingeniería más importantes del hormigón . Es una práctica industrial estándar que la resistencia a la compresión de una mezcla de concreto determinada se clasifique por grado. Se prueban muestras cúbicas o cilíndricas de hormigón en una máquina de ensayo de compresión para medir este valor. Los requisitos de prueba varían según el país según sus diferentes códigos de diseño. El uso de un compresómetro es común. Según los códigos indios, la resistencia a la compresión del hormigón se define como:

La resistencia a la compresión del hormigón se da en términos de la resistencia a la compresión característica de cubos de 150 mm ensayados después de 28 días (fck). En el campo, las pruebas de resistencia a la compresión también se llevan a cabo en un período intermedio, es decir, después de 7 días, para verificar la resistencia a la compresión prevista después de 28 días. Lo mismo se hace para estar prevenido de un evento de falla y tomar las precauciones necesarias. La resistencia característica se define como la resistencia del hormigón por debajo de la cual no se espera que caiga más del 5% de los resultados del ensayo. [14]

Para propósitos de diseño, este valor de resistencia a la compresión se restringe dividiendo por un factor de seguridad, cuyo valor depende de la filosofía de diseño utilizada.

La industria de la construcción suele estar involucrada en una amplia gama de pruebas. Además de las pruebas de compresión simples, los estándares de prueba como ASTM C39, ASTM C109, ASTM C469, ASTM C1609 se encuentran entre los métodos de prueba que se pueden seguir para medir las propiedades mecánicas del concreto. Al medir la resistencia a la compresión y otras propiedades del material del hormigón, se pueden seleccionar equipos de prueba que puedan controlarse manualmente o servocontrolados según el procedimiento seguido. Ciertos métodos de prueba especifican o limitan la tasa de carga a un determinado valor o rango, mientras que otros métodos solicitan datos basados en procedimientos de prueba ejecutados a tasas muy bajas. [15]

El hormigón de ultra alto rendimiento (UHPC) se define como aquel que tiene una resistencia a la compresión superior a 150 MPa. [dieciséis]