Un ducto submarino (también conocido como ducto marino , submarino o offshore ) es un ducto que se coloca en el lecho marino o debajo de él dentro de una zanja. [1] [2] En algunos casos, el ducto es principalmente terrestre, pero en algunos lugares cruza extensiones de agua, como pequeños mares, estrechos y ríos. [3] Los ductos submarinos se utilizan principalmente para transportar petróleo o gas, pero el transporte de agua también es importante. [3] A veces se hace una distinción entre una línea de flujo y un ducto. [1] [3] [4] El primero es un ducto intracampo , en el sentido de que se utiliza para conectar pozos submarinos , colectores y la plataforma dentro de un campo de desarrollo particular. El último, a veces denominado ducto de exportación , se utiliza para llevar el recurso a la costa. [1] Los proyectos de construcción de ductos de gran tamaño deben tener en cuenta muchos factores, como la ecología marina, los georriesgos y la carga ambiental; a menudo son llevados a cabo por equipos internacionales multidisciplinarios. [1]

Una de las primeras y más críticas tareas en un ejercicio de planificación de un oleoducto submarino es la selección de la ruta. [5] Esta selección tiene que considerar una variedad de cuestiones, algunas de naturaleza política, pero la mayoría de las otras tienen que ver con los georriesgos , los factores físicos a lo largo de la ruta prospectiva y otros usos del lecho marino en el área considerada. [5] [6] Esta tarea comienza con un ejercicio de investigación de hechos, que es un estudio de escritorio estándar que incluye un estudio de mapas geológicos , batimetría , cartas de pesca, fotografías aéreas y satelitales , así como información de las autoridades de navegación. [5] [6]

El factor físico principal a tener en cuenta en la construcción de tuberías submarinas es el estado del fondo marino, ya sea liso ( es decir , relativamente plano) o irregular (corrugado, con puntos altos y bajos). Si es irregular, la tubería incluirá tramos libres cuando conecte dos puntos altos, dejando la sección intermedia sin soporte. [2] [7] Si una sección sin soporte es demasiado larga, la tensión de flexión ejercida sobre ella (debido a su peso) puede ser excesiva. La vibración de los vórtices inducidos por la corriente también puede convertirse en un problema. [7] [8] Las medidas correctivas para tramos de tuberías sin soporte incluyen la nivelación del fondo marino y el soporte posterior a la instalación, como bermas o relleno de arena debajo de la tubería. La resistencia del fondo marino es otro parámetro significativo. Si el suelo no es lo suficientemente fuerte, la tubería puede hundirse en él hasta un punto en el que la inspección, los procedimientos de mantenimiento y las posibles conexiones se vuelven difíciles de llevar a cabo. En el otro extremo, un fondo marino rocoso es costoso de excavar y, en los puntos altos, puede producirse abrasión y daño del revestimiento externo de la tubería. [7] [8] Idealmente, el suelo debería ser tal que permita que la tubería se asiente en él hasta cierto punto, proporcionándole así cierta estabilidad lateral. [7]

Otros factores físicos a tener en cuenta antes de construir un ducto incluyen los siguientes: [2] [7] [8] [9] [10] [11]

La planificación adecuada de la ruta de un oleoducto debe tener en cuenta una amplia gama de actividades humanas que utilizan el lecho marino a lo largo de la ruta propuesta, o que es probable que lo hagan en el futuro. Entre ellas se incluyen las siguientes: [2] [8] [13]

Las tuberías submarinas generalmente varían en diámetro desde 3 pulgadas (76 mm) para líneas de gas, hasta 72 pulgadas (1,800 mm) para líneas de alta capacidad. [1] [2] Los espesores de pared típicamente varían de 10 milímetros (0,39 pulgadas) a 75 milímetros (3,0 pulgadas). La tubería puede ser diseñada para fluidos a alta temperatura y presión. Las paredes están hechas de acero de alta resistencia a la fluencia, 350-500 MPa (50,000-70,000 psi), siendo la soldabilidad uno de los principales criterios de selección. [2] La estructura a menudo está protegida contra la corrosión externa mediante recubrimientos como bitumástico o epoxi , complementados con protección catódica con ánodos de sacrificio . [2] [14] La envoltura de hormigón o fibra de vidrio proporciona mayor protección contra la abrasión. La adición de un recubrimiento de hormigón también es útil para compensar la flotabilidad positiva de la tubería cuando transporta sustancias de menor densidad. [2] [15]

La pared interior de la tubería no está recubierta para el servicio petrolero. Pero cuando transporta agua de mar o sustancias corrosivas, se puede recubrir con epoxi , poliuretano o polietileno ; también se puede revestir con cemento. [2] [14] En la industria petrolera, donde las fugas son inaceptables y las tuberías están sujetas a presiones internas típicamente del orden de 10 MPa (1500 psi), los segmentos se unen mediante soldaduras de penetración total. [2] [14] También se utilizan juntas mecánicas. Un raspador es un dispositivo estándar en el transporte por tuberías , ya sea en tierra o en alta mar. Se utiliza para probar la presión hidrostática , para verificar abolladuras y engarces en las paredes laterales dentro de la tubería y para realizar limpiezas periódicas y reparaciones menores. [1] [2]

La construcción de tuberías implica dos procedimientos: ensamblar muchos segmentos de tubería en una línea completa e instalar esa línea a lo largo de la ruta deseada. Se pueden utilizar varios sistemas; para una tubería submarina, la elección a favor de cualquiera de ellos se basa en los siguientes factores: condiciones físicas y ambientales ( por ejemplo , corrientes, régimen de olas), disponibilidad de equipos y costos, profundidad del agua, longitud y diámetro de la tubería, restricciones vinculadas a la presencia de otras líneas y estructuras a lo largo de la ruta. [2] Estos sistemas generalmente se dividen en cuatro grandes categorías: pull/tow , S-lay , J-lay y reel-lay . [16] [17] [18] [19]

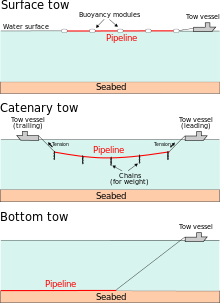

En el sistema de arrastre y remolque, la tubería submarina se ensambla en tierra y luego se remolca hasta el lugar. El ensamblaje se realiza en paralelo o perpendicular a la costa; en el primer caso, la línea completa se puede construir antes del remolque y la instalación. [20] Una ventaja significativa del sistema de arrastre y remolque es que las pruebas previas y la inspección de la línea se realizan en tierra, no en el mar. [20] Permite manejar líneas de cualquier tamaño y complejidad. [18] [21] En cuanto a los procedimientos de remolque, se pueden utilizar varias configuraciones, que pueden clasificarse de la siguiente manera: remolque de superficie, remolque cerca de la superficie, remolque de profundidad media y remolque fuera del fondo. [22]

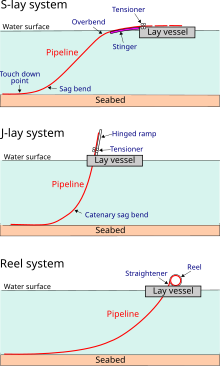

En el sistema S-lay, el montaje de la tubería se realiza en el lugar de instalación, a bordo de un buque que cuenta con todo el equipo necesario para unir los segmentos de tubería: cintas transportadoras de manipulación de tuberías, estaciones de soldadura, equipo de rayos X, módulo de recubrimiento de juntas, etc. [25] La notación S se refiere a la forma de la tubería cuando se coloca sobre el fondo marino. La tubería sale del buque por la popa o la proa desde una estructura de soporte llamada aguijón que guía el movimiento descendente de la tubería y controla la curva convexa hacia arriba (la sobrecurvatura ). A medida que continúa hacia el fondo marino, la tubería tiene una curva convexa hacia abajo (el sagbend ) antes de entrar en contacto con el fondo marino ( punto de contacto ). El sagbend se controla mediante una tensión aplicada desde el buque (a través de tensores ) en respuesta al peso sumergido de la tubería. La configuración de la tubería se monitorea para que no se dañe por una flexión excesiva. [25] Este método de montaje de tuberías en el lugar, conocido como construcción de barcazas de tendido , es conocido por su versatilidad y naturaleza autónoma: a pesar de los altos costos asociados con el despliegue de este buque, es eficiente y requiere relativamente poco apoyo externo. [26] Pero puede tener que lidiar con estados marinos severos, que afectan negativamente a operaciones como la transferencia de tuberías desde barcos de suministro, el manejo de anclas y la soldadura de tuberías. [25] Los desarrollos recientes en el diseño de barcazas de tendido incluyen el posicionamiento dinámico y el sistema de tendido en J. [25] [27]

En zonas donde el agua es muy profunda, el sistema de tendido en S puede no ser apropiado porque la tubería sale del aguijón para descender casi en línea recta. Para evitar curvaturas pronunciadas en el extremo y mitigar la flexión excesiva por comba, la tensión en la tubería tendría que ser alta. [28] Hacerlo interferiría con el posicionamiento del buque, y el tensor podría dañar la tubería. Se podría utilizar un aguijón particularmente largo, pero esto también es objetable ya que esa estructura se vería afectada negativamente por los vientos y las corrientes. [28] El sistema de tendido en J, una de las últimas generaciones de barcazas de tendido, es más adecuado para entornos de aguas profundas. En este sistema, la tubería sale del buque en una rampa (o torre) casi vertical. No hay sobrecurvatura, solo una flexión de naturaleza catenaria (de ahí la notación J ), de modo que se puede reducir la tensión. La tubería también está menos expuesta a la acción de las olas cuando entra en el agua. [29] Sin embargo, a diferencia del sistema S-lay, en el que la soldadura de tuberías se puede realizar simultáneamente en varios lugares a lo largo de la cubierta del buque, el sistema J-lay solo puede acomodar una estación de soldadura. Se utilizan métodos avanzados de soldadura automática para compensar este inconveniente. [30]

En el sistema de tendido de tuberías en carrete, la tubería se ensambla en tierra y se enrolla en un tambor grande, que normalmente mide unos 20 metros (66 pies) x 6 metros (20 pies), [31] montado a bordo de un buque construido especialmente para ese fin. El buque luego se dirige al lugar para tender la tubería. Las instalaciones en tierra para ensamblar la tubería tienen ventajas inherentes: no se ven afectadas por el clima o el estado del mar y son menos costosas que las operaciones marítimas. [21] El suministro de tuberías se puede coordinar: mientras se coloca una línea en el mar, se puede enrollar otra en tierra. [32] Un solo carrete puede tener suficiente capacidad para una línea de flujo de longitud completa. [32] Sin embargo, el sistema de tendido de tuberías en carrete solo puede manejar tuberías de diámetro inferior, hasta aproximadamente 400 mm (16 pulgadas). [33] Además, el tipo de acero que compone las tuberías debe ser capaz de soportar la cantidad requerida de deformación plástica a medida que se dobla a la curvatura adecuada (mediante un tubo en J en espiral) cuando se enrolla alrededor del tambor y se endereza nuevamente (mediante una enderezadora) durante las operaciones de diseño en el sitio de instalación. [34]

Se utilizan varios métodos para estabilizar y proteger las tuberías submarinas y sus componentes. Estos pueden utilizarse solos o en combinación. [35]

Una tubería submarina puede colocarse dentro de una zanja como un medio para protegerla contra los aparejos de pesca ( por ejemplo , anclas ) y la actividad de arrastre . [36] [37] Esto también puede ser necesario en los accesos a la costa para proteger la tubería contra las corrientes y la acción de las olas (cuando cruza la zona de rompientes ). La excavación de zanjas se puede realizar antes de la colocación de la tubería ( zanja previa a la colocación ) o después mediante la remoción del lecho marino desde debajo de la tubería ( zanja posterior a la colocación ). En este último caso, el dispositivo de excavación de zanjas se monta sobre la tubería o se extiende a ambos lados de la misma. [36] [37] Se utilizan varios sistemas para cavar zanjas en el lecho marino para tuberías submarinas:

″Una tubería enterrada está mucho mejor protegida que una tubería en una zanja abierta″. [41] Esto se hace comúnmente cubriendo la estructura con rocas extraídas de una cantera cercana a la costa. Alternativamente, la tierra excavada del lecho marino durante la excavación de zanjas se puede utilizar como relleno. Un inconveniente importante del enterramiento es la dificultad para localizar una fuga en caso de que se produzca y para las operaciones de reparación posteriores. [42]

Se pueden colocar colchones sobre la tubería, o tanto debajo como encima de ella, dependiendo del sustrato. [35]

Se pueden utilizar abrazaderas que sujeten la tubería a los pilotes para evitar el movimiento lateral. [35]

Se pueden utilizar bloques de hormigón prefabricado para proporcionar soporte lateral y sujetar la tubería con mayor firmeza. [35]

Estos pueden colocarse a los lados o debajo de una tubería para proporcionar soporte vertical y/o lateral. [35]

Se puede verter grava sobre partes de una tubería para reducir la erosión y ayudar a estabilizarla contra el movimiento lateral. [35]

La Convención de Espoo creó ciertos requisitos de notificación y consulta en los casos en que es probable que un proyecto tenga efectos ambientales transfronterizos. Los académicos están divididos sobre la eficacia de Espoo para mitigar el daño ambiental. Los conceptos del Derecho del Mar relacionados con la construcción de tuberías transfronterizas se refieren a las aguas territoriales, las plataformas continentales , las zonas económicas exclusivas , la libertad de alta mar y la protección del medio ambiente. Según el derecho internacional, la alta mar está abierta a todos los Estados para tender tuberías submarinas y para otros tipos de construcción. [43]

Los conductos submarinos plantean un riesgo medioambiental porque pueden resultar dañados por las anclas de los barcos, la corrosión, la actividad tectónica o como resultado de una construcción y materiales defectuosos. Stanislav Patin ha dicho que el estudio sobre los efectos del gas natural en los ecosistemas submarinos, los peces y otros organismos marinos ha sido limitado. Los investigadores encontraron una relación causa-efecto entre la mortalidad masiva de peces y las fugas de gas natural después de los accidentes de perforación en el Mar de Azov en 1982 y 1985. [43]

En numerosas ocasiones se han planteado preocupaciones sobre los riesgos ambientales de los oleoductos submarinos. Ha habido al menos dos incidentes graves relacionados con oleoductos en la plataforma continental del Reino Unido . También ha habido varios "derrames menores y fugas de gas" relacionados con otros oleoductos del Mar del Norte. En 1980, un oleoducto fue dañado por el ancla de un barco y en 1986 una válvula del oleoducto falló debido a un cambio de presión. Ambos incidentes resultaron en derrames de petróleo. Varios países bálticos expresaron su preocupación por el oleoducto Nord Stream . La ruta del oleoducto submarino de 1.200 km atravesaría zonas de pesca del Mar Báltico , así como zonas en las que se habían desechado armas químicas de la Segunda Guerra Mundial . [43]