La tecnología de membranas abarca los procesos científicos utilizados en la construcción y aplicación de membranas. Las membranas se utilizan para facilitar el transporte o rechazo de sustancias entre medios y la separación mecánica de corrientes de gas y líquido. En el caso más simple, la filtración se logra cuando los poros de la membrana son más pequeños que el diámetro de la sustancia no deseada, como un microorganismo dañino. La tecnología de membranas se utiliza comúnmente en industrias como el tratamiento de agua, el procesamiento químico y de metales, la industria farmacéutica, la biotecnología, la industria alimentaria, así como la eliminación de contaminantes ambientales.

Después de la construcción de la membrana, es necesario caracterizarla para conocer más sobre sus parámetros, como el tamaño de poro, el grupo funcional, las propiedades del material, etc., que son difíciles de determinar de antemano. En este proceso, se utilizan instrumentos como el microscopio electrónico de barrido , el microscopio electrónico de transmisión , la espectroscopia infrarroja por transformada de Fourier , la difracción de rayos X y la porosimetría por desplazamiento líquido-líquido.

La tecnología de membranas cubre todos los enfoques de ingeniería para el transporte de sustancias entre dos fracciones con la ayuda de membranas semipermeables . En general, los procesos de separación mecánica para separar corrientes gaseosas o líquidas utilizan tecnología de membranas. En los últimos años, se han utilizado diferentes métodos para eliminar contaminantes ambientales, como la adsorción , la oxidación y la separación por membranas. En el medio ambiente se producen diferentes tipos de contaminación, como la contaminación del aire, la contaminación de las aguas residuales , etc. [1] Según el requisito de la industria para prevenir la contaminación industrial , ya que más del 70% de la contaminación ambiental se produce debido a las industrias. Es su responsabilidad seguir las reglas gubernamentales de la Ley de Control y Prevención de la Contaminación del Aire de 1981 para mantener y prevenir la liberación de sustancias químicas nocivas al medio ambiente. [2] Asegúrese de realizar procesos de prevención y seguridad después de que las industrias puedan liberar sus desechos al medio ambiente. [3]

La tecnología de membrana basada en biomasa es una de las tecnologías más prometedoras para su uso como arma de eliminación de contaminantes porque tiene bajo costo, mayor eficiencia y falta de contaminantes secundarios . [1]

Por lo general, en el proceso de preparación de membranas se utilizan polisulfona , fluoruro de polivinilideno y polipropileno . Estos materiales de membrana no son renovables ni biodegradables , lo que genera una contaminación ambiental perjudicial. [4] Los investigadores están tratando de encontrar una solución para sintetizar una membrana ecológica que evite la contaminación ambiental. La síntesis de material biodegradable con la ayuda de material disponible de forma natural, como la síntesis de membranas a base de biomasa, se puede utilizar para eliminar contaminantes. [5]

Los procesos de separación por membrana funcionan sin calentamiento y, por lo tanto, consumen menos energía que los procesos de separación térmica convencionales, como la destilación , la sublimación o la cristalización . El proceso de separación es puramente físico y ambas fracciones ( permeado y retenido) se pueden obtener como productos útiles. La separación en frío mediante tecnología de membranas se utiliza ampliamente en las industrias de tecnología alimentaria , biotecnología y farmacéutica . Además, el uso de membranas permite realizar separaciones que serían imposibles utilizando métodos de separación térmica. Por ejemplo, es imposible separar los componentes de líquidos azeotrópicos o solutos que forman cristales isomorfos por destilación o recristalización , pero dichas separaciones se pueden lograr utilizando tecnología de membranas. Dependiendo del tipo de membrana, es posible la separación selectiva de ciertas sustancias individuales o mezclas de sustancias. Las aplicaciones técnicas importantes incluyen la producción de agua potable por ósmosis inversa . En el tratamiento de aguas residuales , la tecnología de membranas está adquiriendo cada vez más importancia. La ultra / microfiltración puede ser muy eficaz para eliminar coloides y macromoléculas de las aguas residuales. Esto es necesario si se vierten aguas residuales en aguas sensibles, especialmente aquellas designadas para deportes acuáticos de contacto y recreación.

Aproximadamente la mitad del mercado se destina a aplicaciones médicas, como riñones artificiales para eliminar sustancias tóxicas mediante hemodiálisis y como pulmón artificial para el suministro de oxígeno sin burbujas en la sangre .

La tecnología de membranas está adquiriendo cada vez mayor importancia en el ámbito de la protección del medio ambiente ( base de datos Nano-Mem-Pro IPPC ). Incluso en las técnicas modernas de recuperación de energía , las membranas se utilizan cada vez más, por ejemplo en las pilas de combustible y en las centrales eléctricas osmóticas .

Se pueden distinguir dos modelos básicos para la transferencia de masa a través de la membrana:

En las membranas reales, estos dos mecanismos de transporte ciertamente ocurren uno al lado del otro, especialmente durante la ultrafiltración.

En el modelo de difusión en solución, el transporte se produce únicamente por difusión . El componente que necesita ser transportado debe disolverse primero en la membrana. El enfoque general del modelo de difusión en solución es asumir que el potencial químico de los fluidos de alimentación y permeado están en equilibrio con las superficies adyacentes de la membrana, de modo que las expresiones apropiadas para el potencial químico en las fases de fluido y membrana se pueden equiparar en la interfaz solución-membrana. Este principio es más importante para membranas densas sin poros naturales, como las que se utilizan para la ósmosis inversa y en las celdas de combustible. Durante el proceso de filtración se forma una capa límite en la membrana. Este gradiente de concentración es creado por moléculas que no pueden pasar a través de la membrana. El efecto se conoce como polarización de concentración y, que ocurre durante la filtración, conduce a un flujo transmembrana reducido ( flujo ). La polarización de concentración es, en principio, reversible mediante la limpieza de la membrana, lo que da como resultado que el flujo inicial se restablezca casi por completo. El uso de un flujo tangencial a la membrana (filtración de flujo cruzado) también puede minimizar la polarización de concentración.

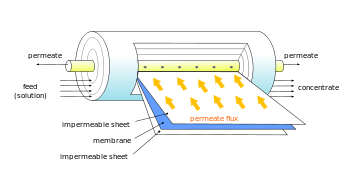

El transporte a través de los poros, en el caso más simple, se realiza de forma convectiva . Esto requiere que el tamaño de los poros sea menor que el diámetro de los dos componentes separados. Las membranas que funcionan según este principio se utilizan principalmente en microfiltración y ultrafiltración. Se utilizan para separar macromoléculas de soluciones , coloides de una dispersión o eliminar bacterias. Durante este proceso, las partículas o moléculas retenidas forman una masa pulposa ( torta de filtración ) en la membrana, y este bloqueo de la membrana dificulta la filtración. Este bloqueo se puede reducir mediante el uso del método de flujo cruzado ( filtración de flujo cruzado ). Aquí, el líquido a filtrar fluye a lo largo de la parte delantera de la membrana y se separa por la diferencia de presión entre la parte delantera y trasera de la membrana en retentado (el concentrado que fluye) en la parte delantera y permeado (filtrado) en la parte trasera. El flujo tangencial en la parte delantera crea una tensión de corte que agrieta la torta de filtración y reduce el ensuciamiento .

Según la fuerza motriz de la operación se pueden distinguir:

Existen dos configuraciones principales de flujo de los procesos de membrana: filtración de flujo cruzado (o flujo tangencial) y filtración de extremo muerto. En la filtración de flujo cruzado, el flujo de alimentación es tangencial a la superficie de la membrana, el retentado se elimina del mismo lado más abajo, mientras que el flujo de permeado se sigue en el otro lado. En la filtración de extremo muerto, la dirección del flujo de fluido es normal a la superficie de la membrana. Ambas geometrías de flujo ofrecen algunas ventajas y desventajas. Generalmente, la filtración de extremo muerto se utiliza para estudios de viabilidad a escala de laboratorio. Las membranas de extremo muerto son relativamente fáciles de fabricar, lo que reduce el costo del proceso de separación. El proceso de separación de membrana de extremo muerto es fácil de implementar y el proceso suele ser más económico que la filtración de membrana de flujo cruzado. El proceso de filtración de extremo muerto suele ser un proceso de tipo discontinuo , donde la solución de filtrado se carga (o se alimenta lentamente) en el dispositivo de membrana, que luego permite el paso de algunas partículas sujetas a la fuerza impulsora. La principal desventaja de la filtración de extremo muerto es el ensuciamiento extenso de la membrana y la polarización de la concentración . El ensuciamiento suele producirse más rápidamente con fuerzas impulsoras más altas. El ensuciamiento de la membrana y la retención de partículas en una solución de alimentación también generan gradientes de concentración y reflujo de partículas (polarización de la concentración). Los dispositivos de flujo tangencial son más costosos y requieren más mano de obra, pero son menos susceptibles al ensuciamiento debido a los efectos de barrido y las altas tasas de cizallamiento del flujo que pasa. Los dispositivos de membrana sintética más utilizados (módulos) son las láminas/placas planas, las bobinas espirales y las fibras huecas .

Las placas planas se construyen generalmente como superficies de membrana planas delgadas y circulares para ser utilizadas en módulos de geometría de extremo muerto. Las bobinas espirales se construyen a partir de membranas planas similares pero en forma de un "bolsillo" que contiene dos láminas de membrana separadas por una placa de soporte altamente porosa. [6] Luego, varios de estos bolsillos se enrollan alrededor de un tubo para crear una geometría de flujo tangencial y reducir la suciedad de la membrana. Los módulos de fibra hueca consisten en un conjunto de fibras autoportantes con capas de separación de piel densa y una matriz más abierta que ayuda a soportar gradientes de presión y mantener la integridad estructural. [6] Los módulos de fibra hueca pueden contener hasta 10 000 fibras que van desde 200 a 2500 μm de diámetro; la principal ventaja de los módulos de fibra hueca es la gran área de superficie dentro de un volumen cerrado, lo que aumenta la eficiencia del proceso de separación.

El módulo de tubo de disco utiliza una geometría de flujo cruzado y consta de un tubo de presión y discos hidráulicos, que están sujetos por una barra de tensión central y cojines de membrana que se encuentran entre dos discos. [7]

La selección de membranas sintéticas para un proceso de separación específico suele basarse en algunos requisitos. Las membranas deben proporcionar suficiente área de transferencia de masa para procesar grandes cantidades de corriente de alimentación. La membrana seleccionada debe tener propiedades de alta selectividad (rechazo) para ciertas partículas; debe resistir la suciedad y tener una alta estabilidad mecánica. También debe ser reproducible y tener bajos costos de fabricación. La principal ecuación de modelado para la filtración sin salida con una caída de presión constante está representada por la ley de Darcy: [6]

donde V p y Q son el volumen del permeado y su caudal volumétrico respectivamente (proporcional a las mismas características del flujo de alimentación), μ es la viscosidad dinámica del fluido permeado, A es el área de la membrana, R m y R son las respectivas resistencias de la membrana y el depósito creciente de los contaminantes. R m se puede interpretar como una resistencia de la membrana a la permeación del disolvente (agua). Esta resistencia es una propiedad intrínseca de la membrana y se espera que sea bastante constante e independiente de la fuerza impulsora, Δp. R está relacionada con el tipo de contaminante de la membrana, su concentración en la solución de filtrado y la naturaleza de las interacciones del contaminante con la membrana. La ley de Darcy permite el cálculo del área de la membrana para una separación dirigida en condiciones dadas. El coeficiente de tamizado del soluto se define mediante la ecuación: [6]

donde C f y C p son las concentraciones de soluto en la alimentación y el permeado respectivamente. La permeabilidad hidráulica se define como la inversa de la resistencia y se representa mediante la ecuación: [6]

donde J es el flujo de permeado , que es el caudal volumétrico por unidad de área de membrana. El coeficiente de tamizado de solutos y la permeabilidad hidráulica permiten una evaluación rápida del rendimiento de la membrana sintética.

Los procesos de separación por membrana tienen un papel muy importante en la industria de la separación. Sin embargo, no se consideraron técnicamente importantes hasta mediados de la década de 1970. Los procesos de separación por membrana difieren en función de los mecanismos de separación y el tamaño de las partículas separadas. Los procesos de membrana ampliamente utilizados incluyen microfiltración , ultrafiltración , nanofiltración , ósmosis inversa , electrólisis , diálisis , electrodiálisis , separación de gases , permeación de vapor, pervaporación , destilación por membrana y contactores de membrana. [8] Todos los procesos excepto la pervaporación no implican cambio de fase. Todos los procesos excepto la electrodiálisis son impulsados por presión. La microfiltración y la ultrafiltración se utilizan ampliamente en el procesamiento de alimentos y bebidas (microfiltración de cerveza, ultrafiltración de jugo de manzana), aplicaciones biotecnológicas e industria farmacéutica ( producción de antibióticos , purificación de proteínas), purificación de agua y tratamiento de aguas residuales , la industria de la microelectrónica y otros. Las membranas de nanofiltración y ósmosis inversa se utilizan principalmente para fines de purificación de agua. Las membranas densas se utilizan para la separación de gases (eliminación de CO2 del gas natural, separación de N2 del aire, eliminación de vapor orgánico del aire o de una corriente de nitrógeno) y, a veces, en la destilación por membrana. Este último proceso ayuda a la separación de composiciones azeotrópicas, lo que reduce los costos de los procesos de destilación.

Los tamaños de poro de las membranas técnicas se especifican de forma diferente según el fabricante. Una distinción común es por el tamaño de poro nominal . Describe la distribución máxima del tamaño de poro [9] y proporciona solo información vaga sobre la capacidad de retención de una membrana. El límite de exclusión o "límite de corte" de la membrana generalmente se especifica en forma de NMWC (límite de corte de peso molecular nominal, o MWCO , peso molecular de corte , con unidades en Dalton ). Se define como el peso molecular mínimo de una molécula globular que es retenida en un 90% por la membrana. El límite de corte, según el método, se puede convertir al llamado D 90 , que luego se expresa en una unidad métrica. En la práctica, el MWCO de la membrana debe ser al menos un 20% menor que el peso molecular de la molécula que se va a separar.

Utilizando membranas de mica grabadas con pistas [10], Beck y Schultz [11] demostraron que la difusión obstaculizada de moléculas en los poros se puede describir mediante la ecuación de Rankin [12] .

Las membranas filtrantes se dividen en cuatro clases según el tamaño de los poros:

La forma y el contorno de los poros de la membrana dependen en gran medida del proceso de fabricación y, a menudo, son difíciles de especificar. Por lo tanto, para la caracterización, se realizan filtraciones de prueba y el diámetro de los poros se refiere al diámetro de las partículas más pequeñas que no pudieron atravesar la membrana.

El rechazo se puede determinar de varias maneras y proporciona una medición indirecta del tamaño de poro. Una posibilidad es la filtración de macromoléculas (a menudo dextrano , polietilenglicol o albúmina ), otra es la medición del cut-off mediante cromatografía de permeación en gel . Estos métodos se utilizan principalmente para medir membranas para aplicaciones de ultrafiltración. Otro método de prueba es la filtración de partículas con tamaño definido y su medición con un medidor de tamaño de partículas o mediante espectroscopia de ruptura inducida por láser (LIBS). Una caracterización vívida es medir el rechazo de azul de dextrano u otras moléculas coloreadas. La retención de bacteriófagos y bacterias , la llamada "prueba de desafío de bacterias", también puede proporcionar información sobre el tamaño de poro.

Para determinar el diámetro de los poros también se utilizan métodos físicos como la porosimetría (porosímetro de mercurio, porosímetro líquido-líquido y prueba de punto de burbuja), pero se supone que los poros tienen una forma determinada (por ejemplo, orificios cilíndricos o esféricos concatenados ). Estos métodos se utilizan para membranas cuya geometría de poros no coincide con la ideal, y se obtiene un diámetro de poro "nominal", que caracteriza a la membrana, pero no refleja necesariamente su comportamiento de filtración y selectividad reales.

La selectividad depende en gran medida del proceso de separación, de la composición de la membrana y de sus propiedades electroquímicas, además del tamaño de poro. Con una alta selectividad, se pueden enriquecer isótopos (enriquecimiento de uranio) en ingeniería nuclear o se pueden recuperar gases industriales como el nitrógeno ( separación de gases ). Idealmente, incluso los racémicos se pueden enriquecer con una membrana adecuada.

A la hora de elegir las membranas, la selectividad tiene prioridad sobre una alta permeabilidad, ya que los caudales bajos se pueden compensar fácilmente aumentando la superficie filtrante con una estructura modular. En la filtración en fase gaseosa funcionan diferentes mecanismos de deposición, de modo que también se pueden retener partículas con tamaños inferiores al tamaño de poro de la membrana.

Las biomembranas se clasifican en dos categorías: membranas sintéticas y membranas naturales. Las membranas sintéticas se clasifican a su vez en membranas orgánicas e inorgánicas. Las membranas orgánicas se subclasifican en membranas poliméricas y las membranas inorgánicas se subclasifican en polímeros cerámicos. [14]

La síntesis de membranas verdes o biomembranas es la solución para entornos protegidos que tienen un rendimiento en gran medida integral. La biomasa se utiliza en forma de nanopartículas de carbón activado , como el uso de biomasa a base de celulosa de cáscara de coco , cáscara de avellana, cáscara de nuez, desechos agrícolas de tallos de maíz, etc. [4] que mejoran la hidrofilicidad de la superficie , un mayor tamaño de poro, más y menor rugosidad de la superficie, por lo tanto, la separación y el rendimiento antiincrustante de las membranas también se mejoran simultáneamente. [15]

Una membrana a base de biomasa es una membrana hecha de materiales orgánicos como fibras vegetales. [4] Estas membranas se utilizan a menudo en aplicaciones de filtración de agua y tratamiento de aguas residuales . La fabricación de una membrana a base de biomasa pura es un proceso complejo que implica una serie de pasos. El primer paso es crear una suspensión de los materiales orgánicos . Esta suspensión se vierte luego sobre un sustrato, como una placa de vidrio o metal. [16] Luego, el molde se seca y la membrana resultante se somete a una serie de tratamientos, como tratamientos químicos o térmicos, para mejorar sus propiedades. Uno de los desafíos en la fabricación de membranas a base de biomasa es crear una membrana con las propiedades deseadas. [17]

Lista de instrumentos utilizados en procedimientos de síntesis de membranas:

Después de la fundición y la síntesis de la membrana, es necesario caracterizar la membrana preparada para conocer más detalles sobre los parámetros de la membrana, como el tamaño de poro, los grupos funcionales, la humectabilidad, la carga superficial, etc. Es importante conocer las propiedades de la membrana para que podamos eliminar y tratar un contaminante particulado que causa contaminación en el medio ambiente. [18] Para la caracterización se utilizan los siguientes instrumentos diferentes:

El tratamiento del agua es cualquier proceso que mejora la calidad del agua para hacerla más aceptable para un uso final específico. Las membranas se pueden utilizar para eliminar partículas del agua mediante exclusión por tamaño o separación de carga. [19] En la exclusión por tamaño , los poros de la membrana tienen un tamaño tal que solo las partículas más pequeñas que los poros pueden pasar a través de ellos. Los poros de la membrana tienen un tamaño tal que solo las moléculas de agua pueden pasar a través de ellos, dejando atrás los contaminantes disueltos. [20]

Utilización de membranas en la separación de gases, como dióxido de carbono ( CO2 ), óxidos de nitrógeno ( NO

incógnita), óxidos de azufre ( SO

incógnita), se pueden eliminar gases nocivos para proteger el medio ambiente. [21] La separación de gases por membrana de biomasa es más eficaz que la de las membranas comerciales. [22]

La aplicación de membrana en hemodiálisis es un proceso que utiliza una membrana semipermeable para eliminar productos de desecho y exceso de líquidos de la sangre. [23]

{{cite book}}: |last=tiene nombre genérico ( ayuda )Mantenimiento CS1: nombres múltiples: lista de autores ( enlace ) Mantenimiento CS1: nombres numéricos: lista de autores ( enlace ){{cite book}}: CS1 maint: varios nombres: lista de autores ( enlace ){{cite book}}: CS1 maint: varios nombres: lista de autores ( enlace )