La granulación es el proceso de formar granos o gránulos a partir de una sustancia sólida o en polvo , produciendo un material granular . Se aplica en varios procesos tecnológicos en las industrias química y farmacéutica. Normalmente, la granulación implica la aglomeración de partículas finas en gránulos más grandes, normalmente de un tamaño comprendido entre 0,2 y 4,0 mm, dependiendo de su uso posterior. Con menos frecuencia, implica triturar o moler material sólido en gránulos o bolitas más finos.

El proceso de granulación combina una o más partículas de polvo y forma un gránulo que permitirá que la formación de tabletas esté dentro de los límites requeridos. Es el proceso de juntar partículas creando enlaces entre ellas. Los enlaces se forman por compresión o mediante el uso de un agente aglutinante. La granulación se utiliza ampliamente en la industria farmacéutica , para la fabricación de tabletas y gránulos. De esta manera es posible un proceso predecible y repetible y se pueden producir gránulos de calidad constante.

La granulación se lleva a cabo por varias razones, una de las cuales es evitar la segregación de los constituyentes de la mezcla en polvo. La segregación se debe a diferencias en el tamaño o densidad de los componentes de la mezcla. Normalmente, las partículas más pequeñas y/o más densas tienden a concentrarse en la base del recipiente y las más grandes y/o menos densas en la parte superior. Una granulación ideal contendrá todos los constituyentes de la mezcla en la proporción correcta en cada gránulo y no se producirá segregación de los gránulos.

Muchos polvos, debido a su pequeño tamaño, forma irregular o características superficiales, son cohesivos y no fluyen bien. Los gránulos producidos a partir de dicho sistema cohesivo serán más grandes y más isodiamétricos (aproximadamente esféricos), contribuyendo ambos factores a mejorar las propiedades de flujo.

Algunos polvos son difíciles de compactar incluso si se incluye en la mezcla un adhesivo fácilmente compactable, pero los gránulos de los mismos polvos suelen compactarse más fácilmente. Esto está asociado con la distribución del adhesivo dentro del gránulo y es función del método empleado para producir el gránulo.

Por ejemplo, si uno tuviera que fabricar tabletas con azúcar granulada en lugar de azúcar en polvo , el azúcar en polvo sería difícil de comprimir en una tableta y el azúcar granulada sería fácil de comprimir. Las pequeñas partículas del azúcar en polvo tienen características deficientes de flujo y compresión. Estas pequeñas partículas tendrían que comprimirse muy lentamente durante un largo período de tiempo para hacer una tableta que valga la pena. A menos que el azúcar en polvo se granule, no se podría convertir de manera eficiente en una tableta que tenga buenas características de tableta, tales como contenido uniforme o dureza constante.

Se emplean dos tipos de tecnologías de granulación: granulación húmeda y granulación seca.

En la granulación húmeda, los gránulos se forman mediante la adición de un líquido de granulación sobre un lecho de polvo que está bajo la influencia de un impulsor (en un granulador de alto cizallamiento), tornillos (en un granulador de doble tornillo) [1] o aire (en un granulador de alto cizallamiento). un granulador de lecho fluidizado ). La agitación resultante en el sistema junto con la humectación de los componentes dentro de la formulación da como resultado la agregación de las partículas de polvo primarias para producir gránulos húmedos. [1] El líquido de granulación ( fluido ) contiene un disolvente o material portador que debe ser volátil para que pueda eliminarse mediante secado y, según la aplicación prevista, no ser tóxico. Los líquidos típicos incluyen agua , etanol e isopropanol solos o en combinación. La solución líquida puede ser de base acuosa o de disolvente. Las soluciones acuosas tienen la ventaja de ser más seguras de manejar que otros disolventes.

El agua mezclada con los polvos puede formar enlaces entre las partículas de polvo que son lo suficientemente fuertes como para unirlas. Sin embargo, una vez que el agua se seca, los polvos pueden desmoronarse. Por lo tanto, es posible que el agua no sea lo suficientemente fuerte para crear y mantener un enlace. La unión de las partículas con el uso de líquido es una combinación de fuerzas capilares y de adherencia hasta que se establece un enlace más permanente.

Pueden existir estados de saturación de líquido en los gránulos; El estado pendular es cuando las moléculas se mantienen unidas mediante puentes líquidos en los puntos de contacto. El estado capilar ocurre una vez que el gránulo está completamente saturado. Llena todos los huecos con líquido, mientras que el líquido de la superficie regresa a los poros. Alteración del estado funicular que une el pendular y el capilar donde los huecos no están completamente saturados de líquido. El líquido ayuda a unirse a las partículas que se desgastan en un tambor giratorio. En tales casos, se requiere una solución líquida que incluya un aglutinante (pegamento farmacéutico). La povidona , que es una polivinilpirrolidona (PVP), es uno de los aglutinantes farmacéuticos más utilizados. La PVP se disuelve en agua o disolvente y se añade al proceso. Cuando PVP y un solvente/agua se mezclan con polvos, PVP forma un enlace con los polvos durante el proceso y el solvente/agua se evapora (se seca). Una vez que el disolvente/agua se ha secado y los polvos han formado una masa más densa, se muele la granulación . Este proceso da como resultado la formación de gránulos.

El proceso puede ser muy sencillo o muy complejo dependiendo de las características de los polvos, el objetivo final de la elaboración de las tabletas y el equipo del que se disponga. En el método tradicional de granulación húmeda, la masa húmeda se hace pasar a través de un tamiz para producir gránulos húmedos que posteriormente se secan.

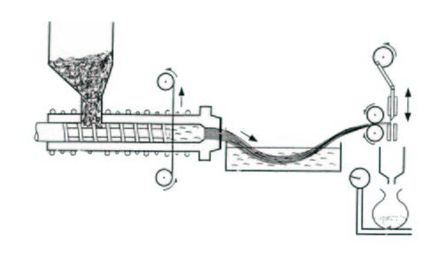

La granulación húmeda es tradicionalmente un proceso discontinuo en la producción farmacéutica; sin embargo, se prevé que en el futuro las granulaciones húmedas de tipo discontinuo serán reemplazadas cada vez más por la granulación húmeda continua en la industria farmacéutica. La Administración de Alimentos y Medicamentos ha recomendado el cambio de tecnologías por lotes a tecnologías continuas . [2] Esta tecnología de granulación húmeda continua se puede llevar a cabo en una extrusora de doble tornillo en la que se pueden alimentar materiales sólidos y agua en varias partes. En la extrusora los materiales se mezclan y granulan debido al engrane de los tornillos, especialmente en los elementos de amasado. [3]

El proceso de granulación en seco se utiliza para formar gránulos sin solución líquida porque el producto granulado puede ser sensible a la humedad y al calor. Formar gránulos sin humedad requiere compactar y densificar los polvos. En este proceso las partículas de polvo primarias se agregan bajo alta presión. Para la granulación en seco se puede utilizar un granulador oscilante o un compactador de rodillos.

La granulación en seco se puede realizar mediante dos procesos; o se produce una tableta grande (babosa) en una prensa de tabletas de alta resistencia o el polvo se exprime entre dos rodillos contrarrotativos para producir una hoja o cinta continua de material.

Cuando se utiliza una prensa de tabletas para la granulación en seco, es posible que los polvos no posean suficiente flujo natural para alimentar el producto de manera uniforme en la cavidad del troquel , lo que resulta en una densidad variable. El compactador de rodillos (granulador-compactador) utiliza un sistema de alimentación por tornillo sin fin que entregará el polvo de manera uniforme entre dos rodillos de presión. Los polvos se compactan en una cinta o pequeños gránulos entre estos rodillos y se muelen en un molino de bajo cizallamiento. Cuando el producto se compacta adecuadamente, se puede pasar por un molino y realizar una mezcla final antes de comprimir la tableta. [4]

Los procesos típicos de compactación con rodillos constan de los siguientes pasos: transportar el material en polvo al área de compactación, normalmente con un alimentador de tornillo, compactar el polvo entre dos rodillos contrarrotativos con fuerzas aplicadas, moler el compacto resultante hasta obtener la distribución del tamaño de partícula deseada. Las partículas compactadas con rodillos suelen ser densas y con perfiles de bordes afilados. [5]

En el reciclaje de plástico , la granulación es el proceso de trituración de objetos plásticos para ser reciclados en escamas o gránulos, aptos para su posterior reutilización en la extrusión de plásticos . En la primera etapa, los objetos de plástico que se van a reciclar se introducen en una cámara de corte accionada por un motor eléctrico, que corta continuamente el material utilizando uno de varios tipos de sistemas de corte. Algunos sistemas utilizan un movimiento de corte similar a una tijera, un rotor helicoidal tipo chevron o en V o cuchillas volantes. [6] [7] El material se muele en todas las escamas más pequeñas hasta que se vuelven lo suficientemente finas como para caer a través de una malla. En las líneas de granulación húmeda, se rocía agua continuamente en la cámara de corte para eliminar los residuos y las impurezas, y actúa como lubricante de las hojas de acero; en las líneas de granulación en seco no hay agua, pero dicha tecnología generalmente produce resultados de menor calidad que la tecnología húmeda. [8] Si bien el proceso es relativamente simple, debe parametrizarse cuidadosamente, ya que las altas temperaturas resultantes de la fricción pueden dañar el material y afectar su plasticidad. El mantenimiento regular y el afilado de las hojas de las tijeras son esenciales, así como una estrecha supervisión del proceso debido a posibles obstrucciones y atascos. [9]

En muchos casos, la granulación puede ser el único paso necesario antes de que los plásticos puedan reutilizarse para la fabricación de nuevos productos. En otros, el material plástico nuevo o reciclado debe transformarse en pellets . El material se funde y se extruye en finas varillas, que luego se enfrían en un tanque de agua y se cortan finamente en pequeños gránulos cilíndricos. [10]