Un robot industrial es un sistema robótico utilizado para la fabricación . Los robots industriales son automatizados, programables y capaces de moverse en tres o más ejes. [1]

Las aplicaciones típicas de los robots incluyen soldadura , pintura, montaje, desmontaje , [2] recogida y colocación de placas de circuito impreso , embalaje y etiquetado , paletizado , inspección y prueba de productos; todo logrado con gran resistencia, velocidad y precisión. Pueden ayudar en el manejo de materiales .

En el año 2022, se estima que había 3.903.633 robots industriales en funcionamiento en todo el mundo, según la Federación Internacional de Robótica (IFR) . [3] [4]

Hay seis tipos de robots industriales. [5]

Los robots articulados [5] son los robots industriales más comunes. [6] Parecen un brazo humano , por lo que también se les llama brazo robótico o brazo manipulador . [7] Sus articulaciones con varios grados de libertad permiten a los brazos articulados una amplia gama de movimientos.

Un robot autónomo es un robot que actúa sin recurrir al control humano. Los primeros robots autónomos de entorno fueron conocidos como Elmer y Elsie , los cuales fueron construidos a finales de los años 1940 por W. Gray Walter . Fueron los primeros robots de la historia que fueron programados para "pensar" como lo hacen los cerebros biológicos y destinados a tener libre albedrío. [8] Elmer y Elsie a menudo fueron etiquetados como tortugas debido a su forma y la forma en que se movían. Eran capaces de realizar fototaxis , que es el movimiento que se produce en respuesta a un estímulo luminoso. [9]

Los robots cartesianos, [5] también llamados robots rectilíneos, pórtico y robots xyz [6] tienen tres juntas prismáticas para el movimiento de la herramienta y tres juntas rotativas para su orientación en el espacio.

Para poder mover y orientar el órgano efector en todas las direcciones, un robot de este tipo necesita 6 ejes (o grados de libertad). En un entorno bidimensional, tres ejes son suficientes, dos para desplazamiento y uno para orientación. [10]

Los robots de coordenadas cilíndricos [5] se caracterizan por tener una junta giratoria en la base y al menos una junta prismática que conecta sus eslabones. [6] Pueden moverse vertical y horizontalmente deslizándose. El diseño compacto del efector permite que el robot alcance espacios de trabajo reducidos sin perder velocidad. [6]

Los robots de coordenadas esféricas solo tienen juntas giratorias. [5] Son uno de los primeros robots que se utilizaron en aplicaciones industriales. [6] Se utilizan comúnmente para el cuidado de máquinas en fundición a presión, inyección y extrusión de plástico, y para soldadura. [6]

SCARA [5] es un acrónimo de brazo robótico de ensamblaje de cumplimiento selectivo. [11] Los robots SCARA se reconocen por sus dos articulaciones paralelas que proporcionan movimiento en el plano XY. [5] Los ejes giratorios están colocados verticalmente en el efector. Los robots SCARA se utilizan para trabajos que requieren movimientos laterales precisos. Son ideales para aplicaciones de montaje. [6]

Los robots delta [5] también se denominan robots de enlace paralelo. [6] Consisten en enlaces paralelos conectados a una base común. Los robots Delta son particularmente útiles para tareas de control directo y operaciones de gran maniobrabilidad (como tareas rápidas de recoger y colocar). Los robots Delta aprovechan los sistemas de varillaje de cuatro barras o paralelogramos.

Además, los robots industriales pueden tener una arquitectura en serie o en paralelo.

Las arquitecturas en serie, también conocidas como manipuladores en serie, son robots industriales muy comunes y están diseñados como una serie de enlaces conectados por juntas accionadas por motor que se extienden desde una base hasta un efector final. Los manipuladores SCARA y Stanford son ejemplos típicos de esta categoría.

Un manipulador paralelo está diseñado de manera que cada cadena suele ser corta, simple y, por lo tanto, puede ser rígida contra movimientos no deseados, en comparación con un manipulador en serie . Los errores en el posicionamiento de una cadena se promedian junto con los demás, en lugar de ser acumulativos. Cada actuador aún debe moverse dentro de su propio grado de libertad , como ocurre con un robot en serie; sin embargo, en el robot paralelo la flexibilidad fuera del eje de una articulación también está limitada por el efecto de las otras cadenas. Es esta rigidez de circuito cerrado la que hace que el manipulador paralelo general sea rígido en relación con sus componentes, a diferencia de la cadena en serie que se vuelve progresivamente menos rígida con más componentes.

Un manipulador completamente paralelo puede mover un objeto con hasta 6 grados de libertad (DoF), determinados por 3 coordenadas de traslación 3T y 3 de rotación 3R para una movilidad total 3T3R . Sin embargo, cuando una tarea de manipulación requiere menos de 6 DoF, el uso de manipuladores de menor movilidad, con menos de 6 DoF, puede traer ventajas en términos de arquitectura más simple, control más fácil, movimiento más rápido y menor costo. Por ejemplo, el robot 3 DoF Delta tiene una movilidad 3T más baja y ha demostrado ser muy exitoso para aplicaciones de posicionamiento traslacional de recogida y colocación rápidas. El espacio de trabajo de los manipuladores de baja movilidad puede descomponerse en subespacios de "movimiento" y "restricción". Por ejemplo, 3 coordenadas de posición constituyen el subespacio de movimiento del robot Delta de 3 DoF y las 3 coordenadas de orientación están en el subespacio restringido. El subespacio de movimiento de los manipuladores de baja movilidad se puede descomponer aún más en subespacios independientes (deseados) y dependientes (concomitantes): que consisten en movimientos "concomitantes" o "parásitos" que son movimientos no deseados del manipulador. [12] Los efectos debilitantes del movimiento concomitante deben mitigarse o eliminarse en el diseño exitoso de manipuladores de menor movilidad. Por ejemplo, el robot Delta no tiene movimiento parásito ya que su efector final no gira.

Los robots exhiben distintos grados de autonomía . Algunos robots están programados para realizar fielmente acciones específicas una y otra vez (acciones repetitivas) sin variación y con un alto grado de precisión. Estas acciones están determinadas por rutinas programadas que especifican la dirección, aceleración, velocidad, desaceleración y distancia de una serie de movimientos coordinados.

Otros robots son mucho más flexibles en cuanto a la orientación del objeto sobre el que operan o incluso a la tarea que debe realizarse en el propio objeto, que el robot puede incluso necesitar identificar. Por ejemplo, para una orientación más precisa, los robots suelen contener subsistemas de visión artificial que actúan como sensores visuales, conectados a potentes ordenadores o controladores. [13] La inteligencia artificial se está convirtiendo en un factor cada vez más importante en el robot industrial moderno.

El primer robot industrial conocido, que se ajusta a la definición ISO, fue completado por "Bill" Griffith P. Taylor en 1937 y publicado en la revista Meccano en marzo de 1938. [14] [15] El dispositivo con forma de grúa se construyó casi en su totalidad utilizando piezas de Meccano. , y propulsado por un único motor eléctrico. Eran posibles cinco ejes de movimiento, incluido el agarre y la rotación del agarre . La automatización se logró utilizando cinta de papel perforada para energizar solenoides, lo que facilitaría el movimiento de las palancas de control de la grúa. El robot podría apilar bloques de madera en patrones preprogramados. Primero se trazó en papel cuadriculado el número de revoluciones del motor necesarias para cada movimiento deseado. Esta información luego se transfirió a la cinta de papel, que también era impulsada por el único motor del robot. Chris Shute construyó una réplica completa del robot en 1997.

George Devol solicitó las primeras patentes de robótica en 1954 (concedidas en 1961). La primera empresa en producir un robot fue Unimation , fundada por Devol y Joseph F. Engelberger en 1956. Los robots Unimation también fueron llamados máquinas de transferencia programables ya que su uso principal en un principio era transferir objetos de un punto a otro, a menos de una docena de pies. más o menos separados. Utilizaban actuadores hidráulicos y se programaban en coordenadas de articulación , es decir, los ángulos de las distintas articulaciones se almacenaban durante una fase de aprendizaje y se reproducían en funcionamiento. Tenían una precisión de 1/10.000 de pulgada [16] (nota: aunque la precisión no es una medida apropiada para robots, generalmente se evalúa en términos de repetibilidad; ver más adelante). Posteriormente, Unimation otorgó la licencia de su tecnología a Kawasaki Heavy Industries y GKN , que fabricaban Unimates en Japón e Inglaterra, respectivamente. Durante algún tiempo, el único competidor de Unimation fue Cincinnati Milacron Inc. de Ohio . Esto cambió radicalmente a finales de los años 1970, cuando varios grandes conglomerados japoneses comenzaron a producir robots industriales similares.

En 1969, Victor Scheinman, de la Universidad de Stanford, inventó el brazo de Stanford , un robot articulado de seis ejes totalmente eléctrico diseñado para permitir una solución de brazo . Esto le permitió seguir con precisión trayectorias arbitrarias en el espacio y amplió el uso potencial del robot a aplicaciones más sofisticadas como el montaje y la soldadura. Luego, Scheinman diseñó un segundo brazo para el Laboratorio de IA del MIT , llamado "brazo del MIT". Scheinman, después de recibir una beca de Unimation para desarrollar sus diseños, los vendió a Unimation, quien los desarrolló aún más con el apoyo de General Motors y luego los comercializó como Máquina Universal Programable para Ensamblaje (PUMA).

La robótica industrial despegó con bastante rapidez en Europa, y tanto ABB Robotics como KUKA Robotics lanzaron robots al mercado en 1973. ABB Robotics (anteriormente ASEA) presentó el IRB 6, uno de los primeros robots controlados por microprocesador totalmente eléctricos disponibles comercialmente en el mundo. Los dos primeros robots IRB 6 se vendieron a Magnusson en Suecia para esmerilar y pulir codos de tubos y se instalaron en producción en enero de 1974. También en 1973 KUKA Robotics construyó su primer robot, conocido como FAMULUS, [17] [18] también uno de los primeros robots articulados con seis ejes accionados electromecánicamente.

El interés por la robótica aumentó a finales de la década de 1970 y muchas empresas estadounidenses entraron en este campo, incluidas grandes firmas como General Electric y General Motors (que formó la empresa conjunta FANUC Robotics con FANUC LTD de Japón). Entre las empresas emergentes estadounidenses se encontraban Automatix y Adept Technology , Inc. En el apogeo del auge de los robots en 1984, Unimation fue adquirida por Westinghouse Electric Corporation por 107 millones de dólares estadounidenses. Westinghouse vendió Unimation a Stäubli Faverges SCA de Francia en 1988, que todavía fabrica robots articulados para aplicaciones industriales y de salas limpias en general , e incluso compró la división de robótica de Bosch a finales de 2004.

Al final, solo unas pocas empresas no japonesas lograron sobrevivir en este mercado, siendo las principales: Adept Technology , Stäubli , la empresa sueco - suiza ABB Asea Brown Boveri , la empresa alemana KUKA Robotics y la empresa italiana Comau .

La precisión y la repetibilidad son medidas diferentes. La repetibilidad suele ser el criterio más importante para un robot y es similar al concepto de "precisión" en la medición; consulte exactitud y precisión . ISO 9283 [19] establece un método mediante el cual se pueden medir tanto la precisión como la repetibilidad. Normalmente, se envía un robot a una posición enseñada varias veces y el error se mide en cada regreso a la posición después de visitar otras 4 posiciones. Luego, la repetibilidad se cuantifica utilizando la desviación estándar de esas muestras en las tres dimensiones. Por supuesto, un robot típico puede cometer un error de posición que lo exceda y eso podría ser un problema para el proceso. Además, la repetibilidad es diferente en diferentes partes del entorno de trabajo y también cambia con la velocidad y la carga útil. ISO 9283 especifica que la precisión y la repetibilidad deben medirse a la velocidad máxima y con la carga útil máxima. Pero esto da como resultado valores pesimistas, mientras que el robot podría ser mucho más preciso y repetible con cargas y velocidades ligeras. La repetibilidad en un proceso industrial también está sujeta a la precisión del efector final, por ejemplo una pinza, e incluso al diseño de los "dedos" que hacen coincidir la pinza con el objeto que se está agarrando. Por ejemplo, si un robot toma un tornillo por su cabeza, el tornillo podría estar en un ángulo aleatorio. Un intento posterior de insertar el tornillo en un agujero podría fácilmente fallar. Estos y otros escenarios similares se pueden mejorar con 'entradas', por ejemplo haciendo la entrada al agujero ahusada.

La configuración o programación de movimientos y secuencias para un robot industrial generalmente se enseña vinculando el controlador del robot a una computadora portátil , de escritorio o a una red (interna o de Internet) .

Un robot y un conjunto de máquinas o periféricos se denominan celda de trabajo o celda. Una celda típica puede contener un alimentador de piezas, una máquina de moldeo y un robot. Las distintas máquinas están 'integradas' y controladas por un único ordenador o PLC . Se debe programar cómo interactúa el robot con otras máquinas de la celda, tanto en lo que respecta a sus posiciones en la celda como en su sincronización con ellas.

Software: La computadora está instalada con el software de interfaz correspondiente . El uso de una computadora simplifica enormemente el proceso de programación. El software de robot especializado se ejecuta en el controlador del robot, en la computadora o en ambos, según el diseño del sistema.

Hay dos entidades básicas que deben enseñarse (o programarse): datos posicionales y procedimientos. Por ejemplo, en una tarea para mover un tornillo de un alimentador a un orificio, primero se deben enseñar o programar las posiciones del alimentador y del orificio. En segundo lugar, el procedimiento para llevar el tornillo desde el alimentador al orificio debe programarse junto con cualquier E/S involucrada, por ejemplo, una señal para indicar cuando el tornillo está en el alimentador listo para ser recogido. El propósito del software del robot es facilitar ambas tareas de programación.

La enseñanza de las posiciones del robot se puede lograr de varias maneras:

Comandos posicionales El robot puede dirigirse a la posición requerida mediante una GUI o comandos basados en texto en los que se puede especificar y editar la posición XYZ requerida.

Consola de aprendizaje: Las posiciones del robot se pueden enseñar a través de una consola de aprendizaje . Esta es una unidad de programación y control portátil. Las características comunes de tales unidades son la capacidad de enviar manualmente el robot a una posición deseada, o "pulgar" o "trotar" para ajustar una posición. También tienen un medio para cambiar la velocidad, ya que generalmente se requiere una velocidad baja para un posicionamiento cuidadoso o mientras se realiza una prueba de una rutina nueva o modificada. También suele incluirse un gran botón de parada de emergencia . Normalmente, una vez que se ha programado el robot, ya no se utiliza el mando de programación. Todas las consolas de programación están equipadas con un interruptor de hombre muerto de 3 posiciones . En el modo manual, permite que el robot se mueva sólo cuando está en la posición media (parcialmente presionado). Si se presiona o se suelta por completo, el robot se detiene. Este principio de funcionamiento permite utilizar reflejos naturales para aumentar la seguridad.

Liderar por la nariz: esta es una técnica que ofrecen muchos fabricantes de robots. En este método, un usuario sostiene el manipulador del robot, mientras otra persona ingresa un comando que desenergiza el robot y hace que se debilite. Luego, el usuario mueve el robot manualmente a las posiciones requeridas y/o a lo largo de una ruta requerida mientras el software registra estas posiciones en la memoria. Posteriormente, el programa puede ejecutar el robot hasta estas posiciones o a lo largo del camino enseñado. Esta técnica es popular para tareas como la pulverización de pintura .

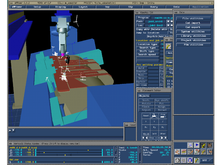

La programación fuera de línea es donde se mapea gráficamente toda la célula, el robot y todas las máquinas o instrumentos del espacio de trabajo. Luego se puede mover el robot en la pantalla y simular el proceso. Se utiliza un simulador de robótica para crear aplicaciones integradas para un robot, sin depender del funcionamiento físico del brazo del robot y del efector final. Las ventajas de la simulación robótica es que ahorra tiempo en el diseño de aplicaciones robóticas. También puede aumentar el nivel de seguridad asociado con los equipos robóticos, ya que se pueden probar varios escenarios hipotéticos antes de activar el sistema.[8] El software de simulación de robots proporciona una plataforma para enseñar, probar, ejecutar y depurar programas escritos en una variedad de lenguajes de programación.

Las herramientas de simulación de robots permiten escribir y depurar cómodamente programas de robótica fuera de línea con la versión final del programa probada en un robot real. La capacidad de obtener una vista previa del comportamiento de un sistema robótico en un mundo virtual permite probar una variedad de mecanismos, dispositivos, configuraciones y controladores antes de aplicarlos a un sistema del "mundo real". Los simuladores de robótica tienen la capacidad de proporcionar computación en tiempo real del movimiento simulado de un robot industrial utilizando tanto modelado geométrico como cinemático.

La fabricación de herramientas de programación de robots independientes es una forma relativamente nueva pero flexible de programar aplicaciones de robots. Utilizando una interfaz gráfica de usuario, la programación se realiza arrastrando y soltando plantillas/bloques de construcción predefinidos. A menudo incluyen la ejecución de simulaciones para evaluar la viabilidad y la programación fuera de línea en combinación. Si el sistema puede compilar y cargar código de robot nativo en el controlador del robot, el usuario ya no tendrá que aprender el lenguaje propietario de cada fabricante . Por lo tanto, este enfoque puede ser un paso importante para estandarizar los métodos de programación.

Otros , además, los operadores de máquinas suelen utilizar dispositivos de interfaz de usuario , normalmente unidades de pantalla táctil , que sirven como panel de control del operador. El operador puede cambiar de un programa a otro, realizar ajustes dentro de un programa y también operar una serie de dispositivos periféricos que pueden integrarse dentro del mismo sistema robótico. Estos incluyen efectores finales , alimentadores que suministran componentes al robot, cintas transportadoras , controles de parada de emergencia, sistemas de visión artificial, sistemas de bloqueo de seguridad , impresoras de códigos de barras y una gama casi infinita de otros dispositivos industriales a los que se accede y se controlan a través del panel de control del operador.

La consola de programación o la PC generalmente se desconecta después de la programación y el robot ejecuta el programa que se ha instalado en su controlador . Sin embargo, a menudo se utiliza una computadora para "supervisar" el robot y cualquier periférico, o para proporcionar almacenamiento adicional para acceder a numerosas rutas y rutinas complejas.

El periférico del robot más esencial es el efector final o herramienta de extremo del brazo (EOAT). Ejemplos comunes de efectores finales incluyen dispositivos de soldadura (como pistolas de soldadura MIG, soldadoras por puntos, etc.), pistolas pulverizadoras y también dispositivos de rectificado y desbarbado (como rectificadoras neumáticas de disco o de cinta, fresas, etc.) y pinzas ( dispositivos que pueden agarrar un objeto, generalmente electromecánicos o neumáticos ). Otros medios habituales para recoger objetos es mediante vacío o imanes . Los efectores finales suelen ser muy complejos, fabricados para adaptarse al producto manipulado y, a menudo, capaces de recoger una serie de productos a la vez. Pueden utilizar varios sensores para ayudar al sistema robótico a localizar, manipular y posicionar productos.

Para un robot determinado, los únicos parámetros necesarios para localizar completamente el efector final (pinza, soplete, etc.) del robot son los ángulos de cada una de las juntas o los desplazamientos de los ejes lineales (o combinaciones de los dos para formatos de robot como como SCARA). Sin embargo, hay muchas formas diferentes de definir los puntos. La forma más común y conveniente de definir un punto es especificarle una coordenada cartesiana , es decir, la posición del 'efector final' en mm en las direcciones X, Y y Z con respecto al origen del robot. Además, dependiendo de los tipos de articulaciones que pueda tener un robot en particular, también se debe especificar la orientación del efector final en guiñada, cabeceo y balanceo y la ubicación del punto de la herramienta con respecto a la placa frontal del robot. Para un brazo articulado, el controlador del robot debe convertir estas coordenadas en ángulos de articulación y dichas conversiones se conocen como transformaciones cartesianas y es posible que deban realizarse de forma iterativa o recursiva para un robot de múltiples ejes. Las matemáticas de la relación entre los ángulos de las articulaciones y las coordenadas espaciales reales se llaman cinemática. Ver control de robots

El posicionamiento mediante coordenadas cartesianas se puede realizar ingresando las coordenadas en el sistema o usando un dispositivo manual que mueve el robot en direcciones XYZ. Es mucho más fácil para un operador humano visualizar movimientos hacia arriba/abajo, izquierda/derecha, etc. que mover cada articulación de una en una. Cuando se alcanza la posición deseada, se define de alguna manera particular para el software del robot en uso, por ejemplo, P1 - P5 a continuación.

La mayoría de los robots articulados funcionan almacenando una serie de posiciones en la memoria y moviéndose hacia ellas en distintos momentos de su secuencia de programación. Por ejemplo, un robot que mueve artículos de un lugar (contenedor A) a otro (contenedor B) podría tener un programa simple de "recoger y colocar" similar al siguiente:

Defina los puntos P1–P5:

Definir programa:

Para ver ejemplos de cómo se vería esto en lenguajes de robots populares, consulte Programación de robots industriales .

El Estándar Nacional Estadounidense para Robots Industriales y Sistemas de Robots - Requisitos de Seguridad (ANSI/RIA R15.06-1999) define una singularidad como "una condición causada por la alineación colineal de dos o más ejes del robot que resulta en movimientos y velocidades impredecibles del robot". Es más común en brazos de robots que utilizan una "muñeca de triple giro". Se trata de una muñeca alrededor de la cual los tres ejes de la muñeca, que controlan la orientación, el cabeceo y el balanceo, pasan por un punto común. Un ejemplo de singularidad de muñeca es cuando la trayectoria por la que viaja el robot hace que el primer y tercer eje de la muñeca del robot (es decir, los ejes 4 y 6 del robot) se alineen. Luego, el segundo eje de la muñeca intenta girar 180° en tiempo cero para mantener la orientación del efector final. Otro término común para esta singularidad es "movimiento de muñeca". El resultado de una singularidad puede ser bastante dramático y tener efectos adversos en el brazo del robot, el efector final y el proceso. Algunos fabricantes de robots industriales han intentado evitar la situación alterando ligeramente la trayectoria del robot para evitar esta situación. Otro método consiste en reducir la velocidad de desplazamiento del robot, reduciendo así la velocidad necesaria para que la muñeca realice la transición. ANSI/RIA ha ordenado que los fabricantes de robots informen al usuario de las singularidades si ocurren mientras el sistema se manipula manualmente.

Un segundo tipo de singularidad en robots de seis ejes articulados verticalmente con particiones de muñeca ocurre cuando el centro de la muñeca se encuentra en un cilindro centrado alrededor del eje 1 y con un radio igual a la distancia entre los ejes 1 y 4. Esto se llama singularidad de hombro. Algunos fabricantes de robots también mencionan singularidades de alineación, donde los ejes 1 y 6 coinciden. Este es simplemente un subcaso de singularidades de hombro. Cuando el robot pasa cerca de una singularidad de hombro, la articulación 1 gira muy rápido.

El tercer y último tipo de singularidad en los robots de seis ejes con articulación vertical y partición de muñeca se produce cuando el centro de la muñeca se encuentra en el mismo plano que los ejes 2 y 3.

Las singularidades están estrechamente relacionadas con el fenómeno del bloqueo del cardán , que tiene una causa similar de que los ejes se alineen.

Según el estudio World Robotics 2023 de la Federación Internacional de Robótica (IFR) , a finales de 2022 había alrededor de 3.903.633 robots industriales operativos. [3] [4] Para el año 2018, la IFR estima las ventas mundiales de robots industriales en 16,5 dólares estadounidenses. mil millones. Incluyendo el coste del software, los periféricos y la ingeniería de sistemas, la facturación anual de los sistemas robóticos se estima en 48.000 millones de dólares en 2018. [20]

China es el mayor mercado de robots industriales, con 154.032 unidades vendidas en 2018. [20] China tenía el mayor stock operativo de robots industriales, con 649.447 a finales de 2018. [21] Los fabricantes de robots industriales de Estados Unidos enviaron 35.880 robots a fábricas en los EE. UU. en 2018 y esto fue un 7% más que en 2017. [22]

El mayor cliente de robots industriales es la industria automovilística con una cuota de mercado del 30%, luego la industria eléctrica y electrónica con un 25%, la industria del metal y la maquinaria con un 10%, la industria del caucho y el plástico con un 5% y la industria alimentaria con un 5%. [20] En la industria textil, del vestido y del cuero, están operativas 1.580 unidades. [23]

Suministro anual estimado a nivel mundial de robots industriales (en unidades): [3] [4] [24]

La Federación Internacional de Robótica ha pronosticado un aumento mundial en la adopción de robots industriales y estima que se instalarán 1,7 millones de nuevos robots en fábricas de todo el mundo para 2020 [IFR 2017] Archivado el 11 de febrero de 2017 en Wayback Machine . Los rápidos avances en las tecnologías de automatización (por ejemplo, robots fijos, robots colaborativos y móviles y exoesqueletos) tienen el potencial de mejorar las condiciones de trabajo, pero también de introducir riesgos en el lugar de trabajo en los lugares de trabajo manufactureros. [25] [3] A pesar de la falta de datos de vigilancia ocupacional sobre lesiones asociadas específicamente con robots, investigadores del Instituto Nacional de Seguridad y Salud Ocupacional de EE. UU. (NIOSH) identificaron 61 muertes relacionadas con robots entre 1992 y 2015 utilizando búsquedas de palabras clave de la Oficina. Base de datos de investigación del Censo de Lesiones Ocupacionales Fatales del Departamento de Estadísticas Laborales (BLS) (ver información del Centro de Investigación de Robótica Ocupacional). Utilizando datos de la Oficina de Estadísticas Laborales, NIOSH y sus socios estatales han investigado 4 muertes relacionadas con robots bajo el Programa de Evaluación y Control de Fatalidades. Además, la Administración de Salud y Seguridad Ocupacional (OSHA) ha investigado docenas de muertes y lesiones relacionadas con robots, que se pueden revisar en la página de búsqueda de accidentes de OSHA. Las lesiones y muertes podrían aumentar con el tiempo debido al creciente número de robots colaborativos y coexistentes, exoesqueletos propulsados y vehículos autónomos en el entorno laboral.

Las normas de seguridad están siendo desarrolladas por la Asociación de Industrias Robóticas (RIA) en conjunto con el Instituto Nacional Estadounidense de Estándares (ANSI).[4] El 5 de octubre de 2017, OSHA, NIOSH y RIA firmaron una alianza para trabajar juntos para mejorar la experiencia técnica, identificar y ayudar a abordar los posibles peligros en el lugar de trabajo asociados con los robots industriales tradicionales y la tecnología emergente de instalaciones y sistemas de colaboración entre humanos y robots, y ayudar a identificar Se necesitan investigaciones para reducir los riesgos en el lugar de trabajo. El 16 de octubre, NIOSH inauguró el Centro de Investigación de Robótica Ocupacional para "proporcionar liderazgo científico para guiar el desarrollo y uso de robots ocupacionales que mejoren la seguridad, la salud y el bienestar de los trabajadores". Hasta ahora, las necesidades de investigación identificadas por NIOSH y sus socios incluyen: seguimiento y prevención de lesiones y muertes, estrategias de intervención y difusión para promover procedimientos seguros de control y mantenimiento de máquinas, y cómo traducir intervenciones efectivas basadas en evidencia en la práctica en el lugar de trabajo.