El motor de avión Jumo 205 fue el más numeroso de una serie de motores diésel de avión producidos por Junkers . El Jumo 204 entró en servicio por primera vez en 1932. Los motores posteriores de este tipo comprendían los experimentales Jumo 206 y Jumo 208 , con el Jumo 207 producido en cierta cantidad para los aviones de reconocimiento de gran altitud Junkers Ju 86 P y -R, y el hidroavión Blohm & Voss BV 222 Wiking de 46 metros de envergadura y seis motores. [2] Las tres variantes diferían en carrera y diámetro y en los arreglos de sobrealimentación. En total, se produjeron más de 900 de estos motores, en la década de 1930 y durante la mayor parte de la Segunda Guerra Mundial .

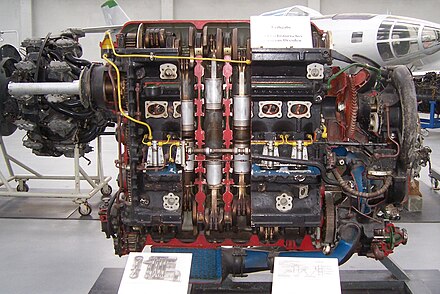

Todos estos motores utilizaban un ciclo de dos tiempos con 12 pistones que compartían seis cilindros, corona de pistón con corona de pistón en una configuración opuesta . Esta configuración inusual requería dos cigüeñales, uno en la parte inferior del bloque de cilindros y el otro en la parte superior, engranados entre sí. Los pistones se movían uno hacia el otro durante el ciclo operativo. Los puertos de admisión estaban ubicados en un extremo del cilindro, mientras que los puertos de escape estaban en el otro extremo. Esto hacía que un pistón controlara efectivamente la admisión y el otro controlara el escape. [3] Se utilizaron dos bombas de inyección operadas por levas por cilindro, cada una alimentando dos boquillas, para un total de cuatro boquillas por cilindro.

Como es habitual en los motores de dos tiempos, los Jumo no utilizaban válvulas, sino orificios fijos de admisión y escape cortados en las camisas de los cilindros durante su fabricación, que quedaban al descubierto cuando los pistones alcanzaban un determinado punto de su carrera. Normalmente, estos diseños tienen una eficiencia volumétrica deficiente porque ambos orificios se abren y cierran al mismo tiempo y, por lo general, están ubicados uno frente al otro en el cilindro. Esto provoca una mala evacuación de la carga quemada, por lo que los motores de dos tiempos sin válvulas suelen producir humo y son ineficientes.

El Jumo solucionó este problema en gran medida mediante una disposición inteligente de los puertos. El puerto de admisión se ubicó debajo del pistón "inferior", mientras que el puerto de escape se encontraba debajo del pistón "superior". El cigüeñal inferior funcionaba 11° por detrás del superior, lo que hacía que los puertos de escape se abrieran y cerraran primero, lo que permitía una limpieza adecuada. Este diseño permitió que los Jumo de dos tiempos funcionaran casi con la misma limpieza y eficiencia que los motores de cuatro tiempos con válvulas, pero con una complejidad significativamente menor.

Este sistema también tiene algunas desventajas. Por un lado, dado que los pistones no se cerraban al mismo tiempo, sino que uno giraba "por delante" del otro, el motor no podía funcionar con tanta suavidad como un verdadero motor de tipo opuesto. Además, la potencia de los dos cigüeñales opuestos tenía que estar engranada en conjunto, lo que añadía peso y complejidad, un problema que el diseño compartía con los motores de bloque en H.

En el Jumo, estos problemas se evitaron en cierta medida al tomar la potencia principalmente del eje "superior", ligeramente desplazado hacia arriba en la parte delantera del motor. Todos los accesorios, como las bombas de combustible, los inyectores y el compresor de barrido , se alimentaban desde el eje inferior, lo que significa que ya se había consumido más de la mitad de su potencia. Lo que quedaba se engranaba entonces al eje superior, que hacía funcionar la hélice del motor.

En teoría, la disposición plana del motor podría haber permitido su instalación dentro de las alas gruesas de aeronaves más grandes, como aviones de pasajeros y bombarderos . Los detalles del sistema de recuperación de aceite sugieren que esto no era posible y que el motor debía funcionar "verticalmente", como en todos los diseños que lo utilizaban.

Como la temperatura de los gases de escape de los motores diésel Jumo era sustancialmente inferior a la de los motores de carburador comparables, era más fácil añadir un turbocompresor para altitudes superiores. Esto se exploró en el Jumo 207, que utilizó la energía de los gases de escape para aumentar la potencia a grandes altitudes. El turbocompresor se combinó con un soplador accionado mecánicamente, de modo que el turbocompresor crea la primera etapa de compresión y el soplador mecánico la segunda etapa. Con baja carga y arranque, el turbocompresor no contribuye a sobrealimentar el motor, pero el soplador mecánico proporciona suficiente aire para que el motor funcione. Sin embargo, con alta carga, el turbocompresor recibe cantidades suficientes de gases de escape, lo que significa que solo puede proporcionar suficiente sobrealimentación sin la necesidad del ineficiente soplador mecánico. La adición del turbocompresor al soplador mecánico hizo que el motor fuera más potente sin aumentar significativamente su consumo específico de combustible. [4]

El Jumo 205 propulsó las primeras versiones del bombardero Junkers Ju 86 , pero se descubrió que no respondía lo suficiente para el combate y que era propenso a fallar a máxima potencia, algo común en los aviones de combate. Las versiones posteriores del diseño también utilizaron el motor para usos a gran altitud extrema, como en las versiones Ju 86P y -R para el reconocimiento a gran altitud sobre las Islas Británicas. En enero de 1940, la Luftwaffe probó el prototipo Ju 86P con motores diésel turboalimentados Jumo 207A-1 . Tuvo mucho más éxito como unidad de potencia para dirigibles , para los que sus características eran ideales, y para aplicaciones no bélicas como el avión de pasajeros Blohm & Voss Ha 139. Su funcionamiento más eficiente en cuanto a consumo de combustible lo prestó para su uso en los pocos diseños de hidroaviones de patrulla marítima de Alemania durante la Segunda Guerra Mundial, como el BV 138 y el BV 222 .

Datos de Flugzeug-Typenbuch. Handbuch der deutschen Luftfahrt- und Zubehör-Industrie 1944 [8]