El grabado de plasma es una forma de procesamiento de plasma que se utiliza para fabricar circuitos integrados . Implica una corriente de descarga luminiscente ( plasma ) de alta velocidad de una mezcla de gases adecuada que se dispara (en pulsos) sobre una muestra. La fuente de plasma, conocida como especie de grabado, puede estar cargada ( iones ) o neutra ( átomos y radicales ). Durante el proceso, el plasma genera productos de grabado volátiles a temperatura ambiente a partir de las reacciones químicas entre los elementos del material grabado y las especies reactivas generadas por el plasma. Finalmente, los átomos del elemento disparado se incrustan en la superficie del objetivo o justo debajo de ella, modificando así las propiedades físicas del objetivo. [1]

Un plasma es un estado de alta energía en el que pueden ocurrir muchos procesos. Estos procesos ocurren debido a los electrones y átomos. Para formar el plasma, los electrones deben acelerarse para ganar energía. Los electrones altamente energéticos transfieren la energía a los átomos mediante colisiones. Pueden ocurrir tres procesos diferentes debido a estas colisiones: [2] [3]

En el plasma están presentes diferentes especies, como electrones, iones, radicales y partículas neutras. Estas especies interactúan entre sí constantemente. Durante el grabado con plasma se producen dos procesos: [4]

Sin un plasma, todos esos procesos ocurrirían a una temperatura más alta. Existen diferentes maneras de cambiar la química del plasma y obtener diferentes tipos de grabado o deposición de plasma. Una manera de formar un plasma es mediante el uso de excitación de RF con una fuente de energía de 13,56 MHz. [ ¿Por qué? ]

El modo de funcionamiento del sistema de plasma cambia si cambia la presión de funcionamiento. Además, es diferente para las distintas estructuras de la cámara de reacción. En el caso simple, la estructura del electrodo es simétrica y la muestra se coloca sobre el electrodo conectado a tierra.

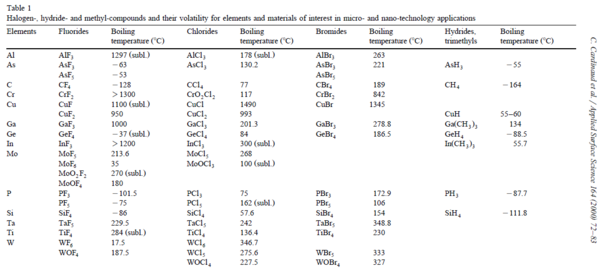

La clave para desarrollar procesos de grabado complejos exitosos es encontrar la química de grabado de gas adecuada que forme productos volátiles con el material a grabar, como se muestra en la Tabla 1. [3] Para algunos materiales difíciles (como los materiales magnéticos), la volatilidad solo se puede obtener cuando se aumenta la temperatura de la oblea. Los principales factores que influyen en el proceso de plasma: [2] [3] [5]

La reacción de los productos depende de la probabilidad de que átomos, fotones o radicales diferentes reaccionen para formar compuestos químicos. La temperatura de la superficie también afecta la reacción de los productos. La adsorción ocurre cuando una sustancia puede reunirse y alcanzar la superficie en una capa condensada, de espesor variable (normalmente una capa delgada y oxidada). Los productos volátiles se desorben en la fase de plasma y ayudan al proceso de grabado por plasma a medida que el material interactúa con las paredes de la muestra. Si los productos no son volátiles, se formará una película delgada en la superficie del material. Diferentes principios que afectan la capacidad de una muestra para el grabado por plasma: [3] [6]

El grabado con plasma puede cambiar los ángulos de contacto de la superficie, como de hidrófilo a hidrófobo, o viceversa. Se ha informado que el grabado con plasma de argón mejora el ángulo de contacto de 52 grados a 68 grados [7] y el grabado con plasma de oxígeno reduce el ángulo de contacto de 52 grados a 19 grados para los compuestos de CFRP para aplicaciones de placas óseas. Se ha informado que el grabado con plasma reduce la rugosidad de la superficie de cientos de nanómetros a un valor mucho menor de 3 nm para los metales [8] .

La presión influye en el proceso de grabado por plasma. Para que se produzca el grabado por plasma, la cámara debe estar a baja presión, inferior a 100 Pa. Para generar plasma a baja presión, el gas debe estar ionizado. La ionización se produce mediante una carga luminiscente. Estas excitaciones se producen mediante una fuente externa, que puede suministrar hasta 30 kW y frecuencias de 50 Hz (CC) a 5–10 Hz (CC pulsada) a frecuencias de radio y microondas (MHz-GHz). [2] [9]

El grabado por microondas se produce con fuentes de excitación en la frecuencia de microondas, es decir, entre MHz y GHz. Aquí se muestra un ejemplo de grabado por plasma. [10]

Una forma de utilizar gas como grabado de plasma es el grabado de plasma de hidrógeno. Por lo tanto, se puede utilizar un aparato experimental como este: [5]

Un grabador de plasma , o herramienta de grabado, es una herramienta que se utiliza en la producción de dispositivos semiconductores . Un grabador de plasma produce un plasma a partir de un gas de proceso, normalmente oxígeno o un gas que contiene flúor , utilizando un campo eléctrico de alta frecuencia , normalmente 13,56 MHz . Se coloca una oblea de silicio en el grabador de plasma y se evacua el aire de la cámara de proceso utilizando un sistema de bombas de vacío. A continuación, se introduce un gas de proceso a baja presión y se excita hasta formar un plasma mediante una ruptura dieléctrica .

Los grabadores de plasma industriales a menudo cuentan con confinamiento de plasma para permitir velocidades de grabado repetibles y distribuciones espaciales precisas en RF. Plasmas. [11] Un método para confinar plasmas es mediante el uso de las propiedades de la vaina de Debye , una capa cercana a la superficie en plasmas similar a la doble capa en otros fluidos. Por ejemplo, si la longitud de la vaina de Debye en una pieza de cuarzo ranurada es al menos la mitad del ancho de la ranura, la vaina cerrará la ranura y confinará el plasma, mientras que aún permite que las partículas sin carga pasen a través de la ranura.

El grabado de plasma se utiliza actualmente para procesar materiales semiconductores para su uso en la fabricación de productos electrónicos. Se pueden grabar pequeñas características en la superficie del material semiconductor para que sea más eficiente o mejore ciertas propiedades cuando se utiliza en dispositivos electrónicos. [3] Por ejemplo, el grabado de plasma se puede utilizar para crear zanjas profundas en la superficie del silicio para su uso en sistemas microelectromecánicos . Esta aplicación sugiere que el grabado de plasma también tiene el potencial de desempeñar un papel importante en la producción de microelectrónica. [3] De manera similar, actualmente se están realizando investigaciones sobre cómo se puede ajustar el proceso a la escala nanométrica. [3]

El grabado con plasma de hidrógeno, en particular, tiene otras aplicaciones interesantes. Cuando se utiliza en el proceso de grabado de semiconductores, se ha demostrado que el grabado con plasma de hidrógeno es eficaz para eliminar porciones de óxidos nativos que se encuentran en la superficie. [5] El grabado con plasma de hidrógeno también tiende a dejar una superficie limpia y químicamente equilibrada, lo que es ideal para una serie de aplicaciones. [5]

El grabado con plasma de oxígeno se puede utilizar para el grabado profundo anisotrópico de nanoestructuras de diamante mediante la aplicación de una polarización alta en un reactor de plasma acoplado inductivamente/grabado de iones reactivos (ICP/RIE). [12] Por otro lado, el uso de plasmas de polarización de oxígeno de 0 V se puede utilizar para la terminación de superficie isotrópica de la superficie de diamante terminada en CH. [13]

El plasma se puede utilizar para hacer crecer una película de dióxido de silicio sobre una oblea de silicio (utilizando un plasma de oxígeno) o se puede utilizar para eliminar el dióxido de silicio utilizando un gas que contenga flúor. Cuando se utiliza junto con la fotolitografía , el dióxido de silicio se puede aplicar o eliminar de forma selectiva para trazar rutas para circuitos.

Para la formación de circuitos integrados es necesario estructurar varias capas. Esto se puede hacer con un grabador de plasma. Antes del grabado, se deposita una fotorresistencia sobre la superficie, se ilumina a través de una máscara y se revela. A continuación, se realiza el grabado en seco para lograr un grabado estructurado. Después del proceso, se debe eliminar la fotorresistencia restante. Esto también se hace en un grabador de plasma especial, llamado asher. [14]

El grabado en seco permite un grabado uniforme y reproducible de todos los materiales utilizados en la tecnología de silicio y semiconductores III-V . Mediante el uso de plasma acoplado inductivamente/grabado iónico reactivo (ICP/RIE), incluso los materiales más duros como, por ejemplo, el diamante, pueden nanoestructurarse. [15] [16]

Los grabadores de plasma también se utilizan para eliminar capas de circuitos integrados en el análisis de fallos .

El plasma se utiliza para grabar placas de circuitos impresos, incluida la eliminación de manchas en las vías. [17]