Las fresas son herramientas de corte que se utilizan normalmente en fresadoras o centros de mecanizado para realizar operaciones de fresado (y ocasionalmente en otras máquinas herramienta ). Extraen material mediante su movimiento dentro de la máquina (por ejemplo, una fresa de punta esférica) o directamente de la forma de la fresa (por ejemplo, una herramienta de conformado como una fresa de tallado).

Las fresas vienen en varias formas y tamaños. También existe la posibilidad de elegir entre distintos revestimientos, ángulos de ataque y número de superficies de corte.

Las fresas de extremo (fila central en la imagen) son aquellas herramientas que tienen dientes de corte en un extremo, así como en los lados. Las palabras fresa de extremo se utilizan generalmente para referirse a las fresas de fondo plano, pero también incluyen fresas redondeadas (denominadas de punta esférica ) y fresas redondeadas (denominadas de punta redondeada o toroide ). Por lo general, están hechas de acero de alta velocidad o carburo cementado , y tienen una o más ranuras. Son la herramienta más común utilizada en una fresadora vertical.

Las fresas de desbaste eliminan rápidamente grandes cantidades de material. Este tipo de fresa utiliza una forma de diente ondulado cortada en la periferia. Estos dientes ondulados actúan como muchos filos de corte sucesivos que producen muchas virutas pequeñas. Esto da como resultado un acabado de superficie relativamente áspero, pero la viruta toma la forma de secciones cortas y delgadas y es más manejable que una sección más gruesa y con forma de cinta, lo que da como resultado virutas más pequeñas que son más fáciles de limpiar. Durante el corte, varios dientes están en contacto simultáneo con la pieza de trabajo, lo que reduce el traqueteo y la vibración. La eliminación rápida de material con cortes de fresado pesados a veces se denomina " hogging ". Las fresas de desbaste también se conocen a veces como fresas "rippa" o "ripper".

Las fresas de punta esférica o fresas de extremo esférico (fila inferior en la imagen) son similares a las brocas de ranura, pero el extremo de las fresas es hemisférico . Son ideales para mecanizar formas contorneadas tridimensionales en centros de mecanizado , por ejemplo en moldes y matrices . A veces se las llama fresas de bolas en la jerga del taller, a pesar de que ese término también tiene otro significado . También se utilizan para agregar un radio entre caras perpendiculares para reducir las concentraciones de tensión .

Una fresa de punta redondeada fresa una ranura con un radio de esquina intermedio entre una fresa de extremo y una fresa de bolas; por ejemplo, puede ser una fresa de 20 mm de diámetro con un radio de esquina de 2 mm. La silueta es esencialmente un rectángulo con sus esquinas truncadas (ya sea por un chaflán o un radio).

Las fresadoras de desbaste se utilizan solas o en operaciones de fresado en grupo en fresadoras manuales horizontales o universales para mecanizar superficies grandes y anchas rápidamente. Han sido reemplazadas por el uso de fresas de planear con punta de carburo cementado que luego se utilizan en fresadoras verticales o centros de mecanizado.

La fresa de corte lateral está diseñada con dientes de corte en el lateral y en la circunferencia. Se fabrican en diferentes diámetros y anchos según la aplicación. Los dientes en el lateral permiten que la fresa realice cortes desequilibrados (cortes en un solo lado) sin desviar la fresa como sucedería con una sierra de corte longitudinal o una fresa de ranuras (sin dientes laterales).

Las fresas de este tipo fueron las primeras que se desarrollaron. Desde la década de 1810 hasta al menos la de 1880, fueron la forma más común de fresa, mientras que hoy en día esa distinción probablemente corresponde a las fresas de extremo. Tradicionalmente, las fresas laterales y frontales de acero rápido se utilizan para fresar ranuras y surcos.

Hay 8 cortadores (excluyendo los raros tamaños medios) que cortarán engranajes desde 12 dientes hasta una cremallera (diámetro infinito).

Estas fresas son un tipo de herramienta de conformación y se utilizan en las fresadoras para generar engranajes. Una sección transversal del diente de la fresa generará la forma requerida en la pieza de trabajo, una vez ajustada a las condiciones adecuadas (tamaño de la pieza bruta). Una fresadora es una máquina fresadora especializada.

Mientras que una fresa acopla la pieza de trabajo de forma muy similar a como lo haría un engranaje acoplado (y corta la pieza en bruto progresivamente hasta que alcanza la forma final), una fresa de roscar funciona de forma muy similar a una fresa de extremo, desplazándose alrededor de la pieza de trabajo en una interpolación helicoidal.

Una fresa de planear es una herramienta diseñada para planear, en lugar de, por ejemplo, crear una cavidad (fresas de extremo). Los bordes de corte de las fresas de planear siempre se encuentran a lo largo de sus lados. Como tal, siempre debe cortar en una dirección horizontal a una profundidad determinada que viene desde fuera del material. Varios dientes distribuyen la carga de viruta y, dado que los dientes normalmente son insertos de carburo desechables , esta combinación permite un fresado de planear muy grande y eficiente.

Una fresa de corte está compuesta por un cuerpo en el que se insertan una o dos brocas . A medida que gira toda la unidad, las brocas realizan cortes de refrentado amplios y poco profundos. Las fresas de corte son análogas a las fresas de planear en el sentido de que su propósito es el fresado de planear y sus fresas individuales son reemplazables. Las fresas de planear son más ideales en varios aspectos (por ejemplo, rigidez, indexabilidad de insertos sin alterar el diámetro efectivo de la fresa o el desplazamiento de la longitud de la herramienta, capacidad de profundidad de corte), pero tienden a ser caras, mientras que las fresas de corte son muy económicas.

La mayoría de las cortadoras de cuchillas tienen simplemente un cuerpo central cilíndrico que sostiene una broca. Por lo general, se trata de una herramienta de torneado estándar de mano izquierda que se sostiene en un ángulo de 30 a 60 grados. Las cortadoras de cuchillas con dos brocas no tienen un nombre "oficial", pero a menudo se las llama cortadoras de cuchillas dobles, cortadoras de cuchillas de doble extremo o barras de cuchillas. El último nombre refleja que a menudo toman la forma de una barra de acero con una broca sujeta en cada extremo. A menudo, estas brocas se montan en ángulos rectos con respecto al eje principal de la barra, y la geometría de corte se proporciona mediante el uso de una herramienta de torneado estándar de mano derecha.

Las fresas de corte convencionales (una sola herramienta, diámetro de barrido generalmente inferior a 100 mm) se venden ampliamente en los catálogos de herramientas de los maquinistas. Las barras de corte rara vez se venden comercialmente; generalmente las fabrica el usuario. Las barras de corte son quizás un poco más peligrosas de usar que las fresas de extremo y las fresas de corte convencionales debido a su mayor oscilación. Como dijo un maquinista, operar una barra de corte es como "operar una cortadora de césped sin la plataforma", [2] es decir, la fresa oscilante expuesta es una gran oportunidad para llevarse herramientas manuales cercanas, trapos, dedos, etc. Sin embargo, dado que un maquinista nunca puede ser descuidado con impunidad cerca de las fresas o piezas de trabajo giratorias, esto solo significa usar el mismo cuidado de siempre, excepto con riesgos ligeramente mayores. Las barras de corte bien hechas en manos conscientes brindan años de servicio sin problemas y rentable para el refrentado de piezas de trabajo poligonales grandes, como bloques de matrices/moldes.

Las fresas Woodruff se utilizan para cortar la ranura de una llave Woodruff .

Las fresas huecas, más frecuentemente llamadas simplemente fresas huecas , son esencialmente "fresas de extremo de adentro hacia afuera". Tienen forma de un trozo de tubo (pero con paredes más gruesas), con sus bordes de corte en la superficie interior. Originalmente se usaban en tornos de torreta y máquinas de tornillos como una alternativa al torneado con una herramienta de caja , o en fresadoras o taladros de columna para terminar un saliente cilíndrico (como un muñón ). Las fresas huecas se pueden usar en tornos CNC modernos y máquinas de estilo suizo . Una ventaja de usar una fresa hueca ajustable indexable en una máquina de estilo suizo es reemplazar múltiples herramientas. Al realizar múltiples operaciones en una sola pasada, la máquina no necesita, ya que puede acomodar otras herramientas en la zona de herramientas y mejora la productividad.

Las fresas huecas más avanzadas utilizan insertos de carburo indexables para cortar, aunque todavía se utilizan aceros de alta velocidad tradicionales y hojas con punta de carburo.

El fresado hueco tiene una ventaja sobre otras formas de corte porque puede realizar múltiples operaciones. Una fresa hueca puede reducir el diámetro de una pieza y también realizar el refrentado , centrado y achaflanado en una sola pasada.

Las fresas huecas ofrecen una ventaja sobre las herramientas de una sola punta. Las cuchillas múltiples permiten duplicar la velocidad de avance y pueden mantener una concentricidad más cercana. La cantidad de cuchillas puede ser de hasta 8 o tan solo 3. Para una eliminación significativa del diámetro (desbaste), se necesitan más cuchillas.

También es posible trepanar con una fresa hueca. En una fresa hueca se pueden utilizar cuchillas de formas especiales para trepanar diámetros, formas y ranuras anulares.

La interpolación tampoco es necesaria cuando se utiliza un molino hueco, lo que puede suponer una reducción significativa del tiempo de producción.

Con una fresa hueca se pueden obtener radios esféricos tanto cóncavos como convexos. Las múltiples cuchillas de una fresa hueca permiten producir este radio manteniendo una tolerancia estricta.

Un uso común de una fresa hueca es la preparación para el roscado. La fresa hueca puede crear un diámetro de preroscado uniforme rápidamente, lo que mejora la productividad.

Una fresadora hueca ajustable es una herramienta valiosa incluso para un pequeño taller de máquinas, ya que las cuchillas se pueden cambiar para lograr un número casi infinito de geometrías posibles.

Una fresa de carcasa es cualquiera de varias fresas (normalmente una fresa de cara o una fresa de extremo) cuya construcción adopta una forma modular , con el vástago (árbol) fabricado por separado del cuerpo de la fresa, que se denomina "carcasa" y se fija al vástago/árbol a través de cualquiera de varios métodos de unión estandarizados.

Este estilo modular de construcción es apropiado para las fresas grandes por la misma razón que los motores diésel grandes utilizan piezas separadas para cada cilindro y culata, mientras que un motor más pequeño utilizaría una fundición integrada. Dos razones son que (1) para el fabricante es más práctico (y por lo tanto menos costoso) fabricar las piezas individuales como proyectos separados que mecanizar todas sus características en relación entre sí mientras que toda la unidad está integrada (lo que requeriría un área de trabajo de la máquina herramienta más grande); y (2) el usuario puede cambiar algunas piezas mientras mantiene otras iguales (en lugar de cambiar toda la unidad). Un mandril (a un precio hipotético de USD100) puede servir para varias carcasas en diferentes momentos. Por lo tanto, 5 fresas diferentes pueden requerir solo USD100 en costo de mandril, en lugar de USD500, siempre que el flujo de trabajo del taller no requiera que se configuren todas simultáneamente. También es posible que una herramienta averiada destruya solo la carcasa en lugar de tanto la carcasa como el mandril. Para evitar también dañar la carcasa, muchas fresas, especialmente las de diámetros más grandes, también tienen otra pieza reemplazable llamada calza, que se monta en la carcasa y los insertos se montan sobre la calza. De esa manera, en caso de daños leves, solo es necesario reemplazar el inserto y, como máximo, la calza. La carcasa está segura. Esto sería como romper una fresa "normal" y poder reutilizar el vástago en lugar de perderlo junto con las estrías.

La mayoría de las fresas de carcasa fabricadas hoy en día utilizan insertos indexables para los filos de corte, por lo que el vástago, el cuerpo y los filos de corte son componentes modulares.

Existen varios métodos estandarizados comunes para montar fresadoras de carcasa en sus ejes. Se superponen un poco (no del todo) con la unión análoga de los mandriles del torno a la punta del husillo .

El tipo más común de unión entre la carcasa y el eje implica una característica cilíndrica bastante grande en el centro (para ubicar la carcasa concéntrica al eje) y dos lengüetas o espigas de accionamiento que impulsan la carcasa con un enganche positivo (como un embrague de garras ). Dentro del área cilíndrica central, uno o varios tornillos de cabeza hueca sujetan la carcasa al eje.

Otro tipo de fijación de la carcasa es simplemente una rosca fina de gran diámetro. La carcasa se atornilla entonces al eje de la misma manera que las placas traseras del mandril del torno de estilo antiguo se atornillan a la punta del husillo del torno. Este método se utiliza comúnmente en los cabezales de mandrilado de 2" o 3" que se utilizan en las fresadoras de rodilla. Al igual que con los mandriles de torno con punta de husillo roscada, este estilo de montaje requiere que la fresa solo haga cortes en una dirección de rotación. Por lo general (es decir, con orientación de hélice hacia la derecha) esto significa solo M03 , nunca M04 , o en la terminología anterior al CNC, "solo hacia adelante, nunca hacia atrás". Se podría utilizar una rosca hacia la izquierda si se necesita un modo de uso que involucre las direcciones opuestas (es decir, solo M04, nunca M03).

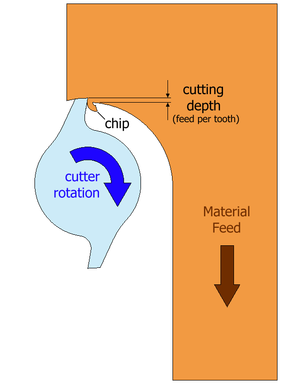

Aunque existen muchos tipos diferentes de fresas, comprender la formación de virutas es fundamental para el uso de cualquiera de ellas. A medida que la fresa gira, el material a cortar se introduce en ella y cada diente de la fresa corta una pequeña viruta de material. Conseguir el tamaño correcto de viruta es de vital importancia. El tamaño de esta viruta depende de varias variables.

El maquinista necesita tres valores: S , F y profundidad para decidir cómo cortar un nuevo material con una nueva herramienta. Sin embargo, probablemente recibirá los valores de Vc y Fz del fabricante de la herramienta. S y F se pueden calcular a partir de ellos:

Una fresa puede cortar en dos direcciones, a veces conocidas como convencional o hacia arriba y subir o hacia abajo .

La ubicación de la herramienta es el tema de dónde ubicar la herramienta para lograr el contorno deseado (geometría) de la pieza de trabajo, dado que el tamaño de la herramienta no es cero. El ejemplo más común es la compensación del radio de la herramienta (CRC) para fresas , donde la línea central de la herramienta se desplazará de la posición de destino por un vector cuya distancia es igual al radio de la herramienta y cuya dirección está gobernada por la distinción izquierda/derecha, subir/convencional, arriba/abajo. En la mayoría de las implementaciones de código G , son G40 a G42 los que controlan la CRC (G40 cancelar, G41 izquierda/subir, G42 derecha/convencional). Los valores de radio para cada herramienta se ingresan en el registro de desplazamiento por el operador o maquinista de CNC, quien luego los ajusta durante la producción para mantener los tamaños terminados dentro de la tolerancia . La ubicación de la herramienta para el contorneado 3D en fresado de 3, 4 o 5 ejes con una fresa de extremo esférico se maneja fácilmente mediante software CAM en lugar de programación manual. Normalmente, la salida del vector CAM se posprocesa en código G mediante un programa de posprocesador adaptado al modelo de control CNC en particular. Algunos controles CNC de modelos más recientes aceptan la salida del vector directamente y realizan la traducción a entradas de servo de forma interna.

Otra cualidad importante de la fresa que se debe tener en cuenta es su capacidad para manejar las virutas generadas por el proceso de corte. Si las virutas no se eliminan tan rápido como se producen, las ranuras se obstruirán e impedirán que la herramienta corte de manera eficiente, lo que provocará vibración, desgaste de la herramienta y sobrecalentamiento. Varios factores afectan la eliminación de virutas, incluidos la profundidad y el ángulo de las ranuras, el tamaño y la forma de las virutas, el flujo de refrigerante y el material circundante. Puede ser difícil de predecir, pero un buen maquinista estará atento a la acumulación de virutas y ajustará las condiciones de fresado si las observa.

Seleccionar una fresa no es una tarea sencilla. Hay muchas variables, opiniones y conocimientos que tener en cuenta, pero básicamente el maquinista intenta elegir una herramienta que corte el material según las especificaciones requeridas al menor coste. El coste del trabajo es una combinación del precio de la herramienta, el tiempo que tarda la fresadora y el tiempo que tarda el maquinista. A menudo, para trabajos que requieren una gran cantidad de piezas y días de mecanizado, el coste de la herramienta es el más bajo de los tres.

La historia de las fresas está íntimamente ligada a la de las fresadoras . El fresado evolucionó a partir del limado rotatorio, por lo que existe un continuo de desarrollo entre las primeras fresas conocidas, como la de Jacques de Vaucanson de aproximadamente la década de 1760 o 1770, [3] [4] pasando por las fresas de los pioneros de la fresa de la década de 1810 a la de 1850 ( Whitney , North , Johnson, Nasmyth y otros), [5] hasta las fresas desarrolladas por Joseph R. Brown de Brown & Sharpe en la década de 1860, que se consideraron una ruptura con el pasado [6] [7] por su gran avance en la aspereza de los dientes y por la geometría que podía soportar afilados sucesivos sin perder la holgura (desprendimiento, desprendimiento lateral, etc.). De Vries (1910) [7] informó: "Esta revolución en la ciencia de las fresas tuvo lugar en los Estados Unidos alrededor del año 1870, y se hizo generalmente conocida en Europa durante la Exposición de Viena en 1873. Por extraño que parezca ahora que este tipo de fresa haya sido universalmente adoptado y que ya no se dude de su innegable superioridad sobre el antiguo tipo europeo, se la miraba con mucha desconfianza y los expertos europeos eran muy reservados al expresar su juicio. Incluso nosotros mismos podemos recordar que después de que se hubiera introducido la fresa de paso grueso, ciertos expertos e ingenieros muy inteligentes y astutos consideraron la nueva herramienta de corte con muchos movimientos de cabeza. Sin embargo, cuando [,] la Exposición Mundial de Filadelfia en 1876 , mostró a los expertos europeos una aplicación universal y multifacética de la fresa de paso grueso que superó incluso las expectativas más optimistas, los ingenieros más visionarios se convencieron entonces de las inmensas ventajas que la aplicación del nuevo tipo abrió para la industria metalúrgica, y desde entonces A partir de ahí, el tipo americano avanzó, lentamente al principio, pero luego con pasos rápidos". [8]

Woodbury cita [9] patentes de diversos avances en el diseño de fresas, entre ellos, el espaciado irregular de los dientes (1867), las formas de los dientes insertados (1872), la ranura espiral para romper el corte (1881) y otros. También cita cómo la introducción de las fresas verticales provocó un uso más amplio de los tipos de fresas de extremo y de fresas de corte. [10]

Un estudio científico de Holz y De Leeuw de la Cincinnati Milling Machine Company [11] hizo que los dientes fueran aún más gruesos e hizo por las fresas lo que FW Taylor había hecho por las fresas de una sola punta con sus famosos estudios científicos de corte.