El nitruro de silicio es un compuesto químico de los elementos silicio y nitrógeno .

3norte

4( El tetranitruro de trisilicio ) es el nitruro de silicio más estable termodinámicamente y comercialmente importante, [6] y el término " nitruro de silicio " se refiere comúnmente a esta composición específica. Es un sólido blanco, de alto punto de fusión, que es relativamente inerte químicamente y es atacado por HF diluido y H caliente.

3correos

4Es muy duro (8,5 en la escala de Mohs ). Tiene una alta estabilidad térmica con fuertes no linealidades ópticas para todas las aplicaciones ópticas. [7]

El nitruro de silicio se prepara calentando silicio en polvo entre 1300 °C y 1400 °C en una atmósfera de nitrógeno:

El peso de la muestra de silicio aumenta progresivamente debido a la combinación química de silicio y nitrógeno. Sin un catalizador de hierro, la reacción se completa después de varias horas (~7), cuando ya no se detecta ningún aumento de peso adicional debido a la absorción de nitrógeno (por gramo de silicio). [ cita requerida ]

Además de Si

3norte

4En la literatura se han descrito otras fases de nitruro de silicio (con fórmulas químicas correspondientes a distintos grados de nitruración/estado de oxidación del Si). Entre ellas se incluye el mononitruro de disilicio gaseoso ( Si

2N ), mononitruro de silicio (SiN) y sesquinitruro de silicio ( Si

2norte

3), cada una de las cuales son fases estequiométricas. Al igual que con otros refractarios , los productos obtenidos en estas síntesis a alta temperatura dependen de las condiciones de reacción (por ejemplo, tiempo, temperatura y materiales de partida, incluidos los reactivos y los materiales del recipiente), así como del modo de purificación. Sin embargo, desde entonces se ha cuestionado la existencia del sesquinitruro. [8]

También se puede preparar por vía diimida: [9]

También se ha examinado la reducción carbotérmica del dióxido de silicio en una atmósfera de nitrógeno a 1400–1450 °C: [9]

La nitruración del polvo de silicio se desarrolló en la década de 1950, tras el "redescubrimiento" del nitruro de silicio, y fue el primer método a gran escala para la producción de polvo. Sin embargo, el uso de silicio crudo de baja pureza provocó la contaminación del nitruro de silicio por silicatos y hierro . La descomposición de la diimida da como resultado nitruro de silicio amorfo, que necesita un recocido adicional bajo nitrógeno a 1400-1500 °C para convertirlo en un polvo cristalino; esta es ahora la segunda ruta más importante para la producción comercial. La reducción carbotérmica fue el primer método utilizado para la producción de nitruro de silicio y ahora se considera como la ruta industrial más rentable para el polvo de nitruro de silicio de alta pureza. [9]

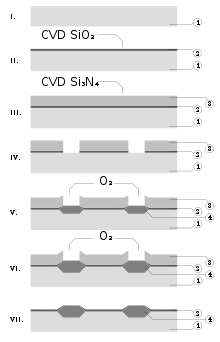

Las películas de nitruro de silicio de grado electrónico se forman mediante deposición química de vapor (CVD), o una de sus variantes, como la deposición química de vapor mejorada con plasma (PECVD): [9] [10]

Para la deposición de capas de nitruro de silicio sobre sustratos semiconductores (generalmente silicio), se utilizan dos métodos: [10]

Dado que las constantes de red del nitruro de silicio y del silicio son diferentes, puede producirse tensión o estrés , dependiendo del proceso de deposición. Especialmente cuando se utiliza la tecnología PECVD, esta tensión se puede reducir ajustando los parámetros de deposición. [14]

Los nanocables de nitruro de silicio también se pueden producir mediante el método sol-gel utilizando reducción carbotérmica seguida de nitruración de gel de sílice , que contiene partículas de carbono ultrafinas. Las partículas se pueden producir mediante la descomposición de dextrosa en el rango de temperatura de 1200 a 1350 °C. Las posibles reacciones de síntesis son: [15]

El nitruro de silicio es difícil de producir como material a granel: no se puede calentar a más de 1850 °C, que está muy por debajo de su punto de fusión , debido a la disociación en silicio y nitrógeno. Por lo tanto, la aplicación de técnicas convencionales de sinterización por prensado en caliente es problemática. La unión de polvos de nitruro de silicio se puede lograr a temperaturas más bajas mediante la adición de materiales llamados coadyuvantes de sinterización o "aglutinantes", que comúnmente inducen un grado de sinterización en fase líquida. [16] Una alternativa más limpia es utilizar sinterización por plasma de chispa , donde el calentamiento se realiza muy rápidamente (segundos) al pasar pulsos de corriente eléctrica a través del polvo compactado. Se han obtenido compactos densos de nitruro de silicio mediante estas técnicas a temperaturas de 1500 a 1700 °C. [17] [18]

Existen tres estructuras cristalográficas del nitruro de silicio ( Si

3norte

4), denominadas fases α, β y γ. [19] Las fases α y β son las formas más comunes de Si

3norte

4, y se puede producir en condiciones de presión normal. La fase γ solo se puede sintetizar bajo altas presiones y temperaturas y tiene una dureza de 35 GPa. [20] [21]

Los α- y β- Si

3norte

4tienen estructuras trigonales ( símbolo de Pearson hP28, grupo espacial P31c, n.º 159) y hexagonales (hP14, P6 3 , n.º 173), respectivamente, que se construyen compartiendo vértices de SiN.

4 Tetraedros . Se pueden considerar como compuestos por capas de átomos de silicio y nitrógeno en la secuencia ABAB... o ABCDABCD... en β- Si

3norte

4y α- Si

3norte

4, respectivamente. La capa AB es la misma en las fases α y β, y la capa CD en la fase α está relacionada con AB por un plano de deslizamiento c.

3norte

4Tetraedros en β- Si

3norte

4están interconectados de tal manera que se forman túneles que corren paralelos al eje c de la celda unitaria. Debido al plano de deslizamiento c que relaciona AB con CD, la estructura α contiene cavidades en lugar de túneles. El γ- Si cúbico

3norte

4En la literatura, se suele designar como modificación c, en analogía con la modificación cúbica del nitruro de boro (c-BN). Tiene una estructura de tipo espinela en la que dos átomos de silicio coordinan cada uno seis átomos de nitrógeno octaédricamente, y un átomo de silicio coordina cuatro átomos de nitrógeno tetraédricamente. [22]

La secuencia de apilamiento más larga da como resultado que la fase α tenga mayor dureza que la fase β. Sin embargo, la fase α es químicamente inestable en comparación con la fase β. A altas temperaturas, cuando hay una fase líquida presente, la fase α siempre se transforma en la fase β. Por lo tanto, el β- Si

3norte

4Es la forma principal utilizada en Si

3norte

4Cerámica. [23] Puede ocurrir un crecimiento anormal del grano en β -Si dopado.

3norte

4, por el cual se forman granos alargados anormalmente grandes en una matriz de granos equiaxiales más finos y pueden servir como una técnica para mejorar la tenacidad a la fractura en este material mediante la unión de grietas. [24] El crecimiento anormal de granos en nitruro de silicio dopado surge debido a la difusión mejorada con aditivos y da como resultado microestructuras compuestas, que también pueden considerarse como "compuestos in situ" o "materiales autorreforzados". [25]

Además de los polimorfos cristalinos del nitruro de silicio, se pueden formar materiales amorfos vítreos como productos de pirólisis de polímeros precerámicos , que con frecuencia contienen cantidades variables de carbono residual (por lo que se los considera más apropiadamente carbonitruros de silicio). En concreto, el policarbosilazano se puede convertir fácilmente en una forma amorfa de material basado en carbonitruro de silicio tras la pirólisis, con valiosas implicaciones en el procesamiento de materiales de nitruro de silicio a través de técnicas de procesamiento más comúnmente utilizadas para polímeros. [26]

En general, el principal problema de las aplicaciones del nitruro de silicio no ha sido el rendimiento técnico, sino el coste. A medida que el coste ha bajado, el número de aplicaciones de producción se ha acelerado. [27]

Una de las principales aplicaciones del nitruro de silicio sinterizado es en las piezas del motor. Se puede utilizar en motores diésel , bujías incandescentes para acelerar los tiempos de arranque; cámaras de precombustión (cámaras de turbulencia) para reducir las emisiones, el tiempo de arranque y el ruido; y turbocompresores para reducir el retraso del motor y las emisiones. En los motores de encendido por chispa , el nitruro de silicio se utiliza para las pastillas de balancín para un menor desgaste , turbinas de turbocompresor para una menor inercia y menos retraso del motor, y en las válvulas de control de los gases de escape para una mayor aceleración. Actualmente, se estima que se fabrican anualmente más de 300.000 turbocompresores de nitruro de silicio sinterizado.

El nitruro de silicio se utiliza en algunos recubrimientos cerámicos de alto rendimiento para proteger la pintura de los automóviles. [9] [16] [27]

Los cojinetes de nitruro de silicio son cojinetes cerámicos completos y cojinetes híbridos cerámicos con bolas de cerámica y pistas de acero. Las cerámicas de nitruro de silicio tienen una buena resistencia a los golpes en comparación con otras cerámicas. Por lo tanto, los cojinetes de bolas fabricados con cerámica de nitruro de silicio se utilizan en cojinetes de alto rendimiento . Un ejemplo representativo es el uso de cojinetes de nitruro de silicio en los motores principales del transbordador espacial de la NASA . [28] [29]

Dado que los cojinetes de bolas de nitruro de silicio son más duros que el metal, esto reduce el contacto con la pista del cojinete. Esto da como resultado un 80% menos de fricción, una vida útil de tres a diez veces más larga, un 80% más de velocidad, un 60% menos de peso, la capacidad de operar con falta de lubricación, una mayor resistencia a la corrosión y una temperatura de operación más alta, en comparación con los cojinetes de metal tradicionales. [27] Las bolas de nitruro de silicio pesan un 79% menos que las bolas de carburo de tungsteno . Los cojinetes de bolas de nitruro de silicio se pueden encontrar en cojinetes automotrices de alta gama, cojinetes industriales, turbinas eólicas , deportes de motor, bicicletas, patines y patinetas . Los cojinetes de nitruro de silicio son especialmente útiles en aplicaciones donde la corrosión o los campos eléctricos o magnéticos prohíben el uso de metales, por ejemplo, en medidores de flujo de mareas, donde el ataque del agua de mar es un problema, o en buscadores de campo eléctrico. [16]

El Si3N4 se demostró por primera vez como un cojinete superior en 1972, pero no llegó a producirse hasta casi 1990 debido a los desafíos asociados con la reducción de costos. Desde 1990, el costo se ha reducido sustancialmente a medida que el volumen de producción ha aumentado . Aunque Si

3norte

4Los rodamientos de silicio siguen siendo dos a cinco veces más caros que los mejores rodamientos de acero, pero su rendimiento y vida útil superiores justifican su rápida adopción. Alrededor de 15 a 20 millones de silicio

3norte

4En 1996, en Estados Unidos se empezaron a producir bolas de rodamiento para máquinas herramienta y muchas otras aplicaciones. Se estima que el crecimiento será del 40 % anual, pero podría ser incluso mayor si se eligen rodamientos cerámicos para aplicaciones de consumo, como patines en línea y unidades de disco de ordenador. [27]

Las pruebas de la NASA indican que los cojinetes híbridos de cerámica presentan una vida útil por fatiga (desgaste) mucho menor que los cojinetes estándar totalmente de acero. [30]

El nitruro de silicio se ha utilizado durante mucho tiempo en aplicaciones de alta temperatura. En particular, se lo identificó como uno de los pocos materiales cerámicos monolíticos capaces de sobrevivir al severo choque térmico y gradientes térmicos generados en los motores de cohetes de hidrógeno/oxígeno. Para demostrar esta capacidad en una configuración compleja, los científicos de la NASA utilizaron tecnología avanzada de prototipado rápido para fabricar un componente de cámara de combustión/boquilla (propulsor) de una sola pieza de una pulgada de diámetro. El propulsor se probó a fuego caliente con propulsor de hidrógeno/oxígeno y sobrevivió cinco ciclos, incluido un ciclo de 5 minutos a una temperatura del material de 1320 °C. [31]

En 2010, el nitruro de silicio se utilizó como material principal en los propulsores de la sonda espacial Akatsuki de la JAXA . [32]

El nitruro de silicio se utilizó para los "microobturadores" desarrollados para el espectrógrafo de infrarrojo cercano a bordo del telescopio espacial James Webb . Según la NASA: "La temperatura de funcionamiento es criogénica, por lo que el dispositivo debe poder funcionar a temperaturas extremadamente frías. Otro desafío fue desarrollar obturadores que pudieran: abrirse y cerrarse repetidamente sin fatiga; abrirse individualmente; y abrirse lo suficiente para cumplir con los requisitos científicos del instrumento. Se eligió el nitruro de silicio para su uso en los microobturadores debido a su alta resistencia y resistencia a la fatiga". Este sistema de microobturadores permite que el instrumento observe y analice hasta 100 objetos celestes simultáneamente. [33]

El nitruro de silicio tiene muchas aplicaciones ortopédicas. [34] [35] El material también es una alternativa al PEEK (poliéter éter cetona) y al titanio , que se utilizan para dispositivos de fusión espinal (siendo este último relativamente caro). [36] [37] Es la superficie microtexturizada e hidrófila del nitruro de silicio la que contribuye a la resistencia, durabilidad y confiabilidad del material en comparación con el PEEK y el titanio. [35] [36] [38] Ciertas composiciones de este material exhiben propiedades antibacterianas, [39] antifúngicas, [40] o antivirales. [41]

La primera aplicación importante del Si

3norte

4era herramientas abrasivas y de corte . El nitruro de silicio monolítico a granel se utiliza como material para herramientas de corte , debido a su dureza, estabilidad térmica y resistencia al desgaste . Se recomienda especialmente para el mecanizado a alta velocidad de hierro fundido . La dureza en caliente, la tenacidad a la fractura y la resistencia al choque térmico significan que el nitruro de silicio sinterizado puede cortar hierro fundido, acero duro y aleaciones a base de níquel con velocidades de superficie hasta 25 veces más rápidas que las obtenidas con materiales convencionales como el carburo de tungsteno. [16] El uso de Si

3norte

4El uso de herramientas de corte ha tenido un efecto espectacular en la producción manufacturera. Por ejemplo, el fresado frontal de fundición gris con insertos de nitruro de silicio duplicó la velocidad de corte, aumentó la vida útil de la herramienta de una pieza a seis piezas por filo y redujo el costo promedio de los insertos en un 50%, en comparación con las herramientas tradicionales de carburo de tungsteno . [9] [27]

El nitruro de silicio se utiliza a menudo como aislante y barrera química en la fabricación de circuitos integrados , para aislar eléctricamente diferentes estructuras o como máscara de grabado en el micromaquinado en masa . Como capa de pasivación para microchips, es superior al dióxido de silicio , ya que es una barrera de difusión significativamente mejor contra las moléculas de agua y los iones de sodio , dos fuentes principales de corrosión e inestabilidad en la microelectrónica. También se utiliza como dieléctrico entre capas de polisilicio en condensadores en chips analógicos. [42]

El nitruro de silicio depositado por LPCVD contiene hasta un 8 % de hidrógeno. También experimenta una fuerte tensión de tracción , que puede agrietar películas de más de 200 nm de espesor. Sin embargo, tiene una resistividad y una rigidez dieléctrica más altas que la mayoría de los aisladores comúnmente disponibles en microfabricación (10 16 Ω ·cm y 10 MV/cm, respectivamente). [10]

Como capas aislantes se utilizan no sólo nitruro de silicio, sino también diversos compuestos ternarios de silicio, nitrógeno e hidrógeno (SiN x H y ). Se depositan mediante plasma mediante las siguientes reacciones: [10]

Estas películas de SiNH tienen mucha menos tensión de tracción, pero peores propiedades eléctricas (resistividad de 10 6 a 10 15 Ω·cm y rigidez dieléctrica de 1 a 5 MV/cm), [10] [43] y son térmicamente estables a altas temperaturas bajo condiciones físicas específicas. El nitruro de silicio también se utiliza en el proceso xerográfico como una de las capas del tambor fotográfico. [44] El nitruro de silicio también se utiliza como fuente de ignición para aparatos de gas domésticos. [45] Debido a sus buenas propiedades elásticas, el nitruro de silicio, junto con el silicio y el óxido de silicio, es el material más popular para los voladizos , los elementos sensores de los microscopios de fuerza atómica . [46]

Las células solares suelen estar recubiertas con un revestimiento antirreflectante . Para ello se puede utilizar nitruro de silicio y es posible ajustar su índice de refracción variando los parámetros del proceso de deposición. [47]

Los circuitos fotónicos integrados se pueden producir con varios materiales, también llamados plataformas de materiales. El nitruro de silicio es una de esas plataformas de materiales, junto con, por ejemplo, la fotónica de silicio y el fosfuro de indio . Los circuitos fotónicos integrados de nitruro de silicio tienen una amplia cobertura espectral y presentan bajas pérdidas de luz. [48] Esto los hace muy adecuados para detectores, espectrómetros, biosensores y computadoras cuánticas. Las pérdidas de propagación más bajas reportadas en SiN (0,1 dB/cm hasta 0,1 dB/m) se han logrado con las guías de onda TriPleX de LioniX International. [49]

El nitruro de silicio ha surgido como una plataforma favorable para dispositivos de membrana de película delgada de alto estrés . [50] [51] Estos dispositivos se han utilizado como dispositivos de detección en una amplia variedad de experimentos científicos, incluidas aplicaciones de espectroscopia [52] y búsquedas de materia oscura . [53]

La primera síntesis de nitruro de silicio fue reportada en 1857 por Henri Etienne Sainte-Claire Deville y Friedrich Wöhler . [54] En su método, el silicio se calentó en un crisol colocado dentro de otro crisol lleno de carbono para reducir la permeación de oxígeno al crisol interior. Informaron de un producto al que llamaron nitruro de silicio, pero sin especificar su composición química. Paul Schuetzenberger fue el primero en informar de un producto con la composición del tetranitruro, Si

3norte

4, en 1879, que se obtuvo calentando silicio con brasque (una pasta hecha mezclando carbón, carbón vegetal o coque con arcilla que luego se usa para revestir crisoles) en un alto horno. En 1910, Ludwig Weiss y Theodor Engelhardt calentaron silicio bajo nitrógeno puro para producir Si

3norte

4[55] E. Friederich y L. Sittig produjeron Si 3 N 4 en 1925 mediante reducción carbotérmica bajo nitrógeno, es decir, calentando sílice, carbono y nitrógeno a 1250–1300 °C .

El nitruro de silicio siguió siendo una simple curiosidad química durante décadas antes de que se utilizara en aplicaciones comerciales. De 1948 a 1952, la Carborundum Company, de las Cataratas del Niágara, Nueva York, solicitó varias patentes sobre la fabricación y aplicación del nitruro de silicio. [9] En 1958, el nitruro de silicio de Haynes ( Union Carbide ) ya se producía comercialmente para tubos de termopar , toberas de cohetes y botes y crisoles para fundir metales. El trabajo británico sobre el nitruro de silicio, iniciado en 1953, estaba destinado a las piezas de alta temperatura de las turbinas de gas y dio como resultado el desarrollo del nitruro de silicio unido por reacción y el nitruro de silicio prensado en caliente. En 1971, la Agencia de Proyectos de Investigación Avanzada del Departamento de Defensa de los EE. UU. firmó un contrato de 17 millones de dólares con Ford y Westinghouse para dos turbinas de gas de cerámica. [56]

Aunque las propiedades del nitruro de silicio eran bien conocidas, su presencia natural fue descubierta recién en la década de 1990, en forma de inclusiones diminutas (de aproximadamente 2 μm × 0,5 μm de tamaño) en meteoritos . El mineral recibió el nombre de nierita en honor a un pionero de la espectrometría de masas , Alfred OC Nier . [57] Es posible que este mineral haya sido detectado antes, nuevamente exclusivamente en meteoritos, por geólogos soviéticos. [58]

{{cite book}}: CS1 maint: falta la ubicación del editor ( enlace ) CS1 maint: otros ( enlace ){{cite journal}}: Requiere citar revista |journal=( ayuda )