El grabado se utiliza en la microfabricación para eliminar químicamente capas de la superficie de una oblea durante la fabricación. El grabado es un módulo de proceso de importancia crítica en la fabricación, y cada oblea pasa por muchos pasos de grabado antes de completarse.

Para muchos pasos de grabado, parte de la oblea está protegida del grabador por un material "enmascarador" que resiste el grabado. En algunos casos, el material de enmascaramiento es un fotorresistente al que se le ha modelado mediante fotolitografía . Otras situaciones requieren una mascarilla más duradera, como la de nitruro de silicio .

Los dos tipos fundamentales de grabadores son la fase líquida ("húmeda") y la fase plasmática ("seca"). Cada uno de estos existe en varias variedades.

Los primeros procesos de grabado utilizaron grabadores en fase líquida ("húmedos"). Este proceso ahora está en gran medida obsoleto, pero se utilizó hasta finales de la década de 1980, cuando fue reemplazado por el grabado con plasma seco. [1] : 147 La oblea se puede sumergir en un baño de grabador, que debe agitarse para lograr un buen control del proceso. Por ejemplo, el ácido fluorhídrico tamponado (BHF) se usa comúnmente para grabar dióxido de silicio sobre un sustrato de silicio .

Se pueden utilizar diferentes grabadores especializados para caracterizar la superficie grabada.

Los grabadores húmedos suelen ser isotrópicos, lo que provoca una gran desviación al grabar películas gruesas. También requieren la eliminación de grandes cantidades de residuos tóxicos. Por estas razones, rara vez se utilizan en procesos de última generación. Sin embargo, el revelador fotográfico utilizado para el fotoprotector se parece al grabado húmedo.

Como alternativa a la inmersión, las máquinas de oblea única utilizan el principio de Bernoulli para emplear un gas (normalmente nitrógeno puro ) para amortiguar y proteger un lado de la oblea mientras se aplica el agente grabador en el otro lado. Se puede hacer tanto en la parte delantera como en la trasera. La química de grabado se dispensa en la parte superior cuando está en la máquina y la parte inferior no se ve afectada. Este método de grabado es particularmente efectivo justo antes del procesamiento "backend" ( BEOL ), donde las obleas normalmente son mucho más delgadas después del rectificado posterior y muy sensibles al estrés térmico o mecánico. Grabar una capa delgada de incluso unos pocos micrómetros eliminará las microfisuras producidas durante el rectificado, lo que dará como resultado que la oblea tenga una resistencia y flexibilidad dramáticamente aumentadas sin romperse.

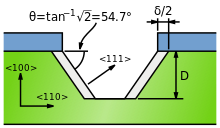

Algunos grabadores húmedos graban materiales cristalinos a velocidades muy diferentes según la cara del cristal que esté expuesta. En materiales monocristalinos (por ejemplo, obleas de silicio), este efecto puede permitir una anisotropía muy alta, como se muestra en la figura. El término "grabado cristalográfico" es sinónimo de "grabado anisotrópico a lo largo de planos cristalinos".

Sin embargo, para algunos materiales no cristalinos como el vidrio, existen formas no convencionales de grabar de forma anisotrópica. [2] Los autores emplean un flujo laminar de corrientes múltiples que contiene soluciones de grabado sin grabado para fabricar una ranura de vidrio. La solución decapante en el centro está flanqueada por soluciones no decapantes y el área en contacto con las soluciones decapante está limitada por las soluciones no decapantes circundantes. De este modo, la dirección de grabado es principalmente vertical con respecto a la superficie del vidrio. Las imágenes de microscopía electrónica de barrido (SEM) demuestran la ruptura del límite teórico convencional de la relación de aspecto (ancho/alto = 0,5) y contribuyen a una mejora doble (ancho/alto = 1).

Se encuentran disponibles varios grabadores húmedos anisotrópicos para silicio, todos ellos cáusticos acuosos calientes. Por ejemplo, el hidróxido de potasio (KOH) muestra una selectividad de velocidad de grabado 400 veces mayor en las direcciones <100> del cristal que en las direcciones <111>. EDP (una solución acuosa de etilendiamina y pirocatecol ), muestra una selectividad <100>/<111> de 17X, no ataca el dióxido de silicio como lo hace el KOH y también muestra una alta selectividad entre ligeramente dopado y fuertemente dopado con boro (p- tipo) silicio. El uso de estos grabadores en obleas que ya contienen circuitos integrados CMOS requiere proteger los circuitos. El KOH puede introducir iones de potasio móviles en el dióxido de silicio y el EDP es altamente corrosivo y cancerígeno , por lo que se requiere cuidado en su uso. El hidróxido de tetrametilamonio (TMAH) presenta una alternativa más segura que el EDP, con una selectividad 37 veces mayor entre los planos {100} y {111} del silicio.

Grabar una superficie de silicio (100) a través de un orificio rectangular en un material de enmascaramiento, como un orificio en una capa de nitruro de silicio, crea un hoyo con paredes laterales planas inclinadas orientadas {111} y un fondo plano orientado (100). Las paredes laterales orientadas {111} tienen un ángulo con respecto a la superficie de la oblea de:

Si se continúa el grabado "hasta el final", es decir hasta que desaparezca el fondo plano, la fosa se convierte en una zanja con una sección transversal en forma de V. Si el rectángulo original era un cuadrado perfecto, el hoyo, cuando se graba hasta el final, muestra una forma piramidal.

La socavación, δ , bajo un borde del material de enmascaramiento viene dada por:

donde R xxx es la velocidad de grabado en la dirección <xxx>, T es el tiempo de grabado, D es la profundidad de grabado y S es la anisotropía del material y el agente de grabado.

Diferentes grabadores tienen diferentes anisotropías. A continuación se muestra una tabla de grabadores anisotrópicos comunes para silicio:

Los procesos modernos de integración a muy gran escala (VLSI) evitan el grabado en húmedo y utilizan el grabado con plasma en su lugar. Los grabadores de plasma pueden funcionar en varios modos ajustando los parámetros del plasma. El grabado con plasma ordinario funciona entre 0,1 y 5 Torr . (Esta unidad de presión, comúnmente utilizada en ingeniería de vacío, equivale aproximadamente a 133,3 pascales ). El plasma produce radicales libres energéticos, con carga neutra , que reaccionan en la superficie de la oblea. Dado que las partículas neutras atacan la oblea desde todos los ángulos, este proceso es isotrópico.

El grabado con plasma puede ser isotrópico, es decir, exhibir una tasa de corte lateral sobre una superficie estampada aproximadamente igual a su tasa de grabado hacia abajo, o puede ser anisotrópico, es decir, exhibir una tasa de corte lateral menor que su tasa de grabado hacia abajo. Esta anisotropía se maximiza en el grabado profundo de iones reactivos (DRIE). El uso del término anisotropía para el grabado con plasma no debe confundirse con el uso del mismo término cuando se hace referencia al grabado dependiente de la orientación.

El gas fuente del plasma suele contener pequeñas moléculas ricas en cloro o flúor . Por ejemplo, el tetracloruro de carbono (CCl 4 ) ataca el silicio y el aluminio , y el trifluorometano ataca el dióxido de silicio y el nitruro de silicio . Se utiliza un plasma que contiene oxígeno para oxidar (" cenizas ") el fotorresistente y facilitar su eliminación.

La molienda de iones , o grabado por pulverización catódica , utiliza presiones más bajas, a menudo tan bajas como 10 −4 Torr (10 mPa). Bombardea la oblea con iones energéticos de gases nobles , a menudo Ar + , que expulsan átomos del sustrato transfiriendo impulso . Debido a que el grabado se realiza mediante iones que se acercan a la oblea aproximadamente desde una dirección, este proceso es altamente anisotrópico. Por otra parte, tiende a mostrar una selectividad deficiente. El grabado con iones reactivos (RIE) funciona en condiciones intermedias entre el grabado por pulverización catódica y el plasma (entre 10 −3 y 10 −1 Torr). El grabado profundo de iones reactivos (DRIE) modifica la técnica RIE para producir características profundas y estrechas.

Al aumentar la temperatura, la velocidad de grabado aumenta, pero la selectividad disminuye. Existe un equilibrio entre la velocidad de grabado y la selectividad del grabado.

Si el grabado está destinado a crear una cavidad en un material, la profundidad de la cavidad se puede controlar aproximadamente usando el tiempo de grabado y la velocidad de grabado conocida. Sin embargo, lo más frecuente es que el grabado debe eliminar por completo la capa superior de una estructura multicapa, sin dañar las capas subyacentes o de enmascaramiento. La capacidad del sistema de grabado para hacer esto depende de la relación de velocidades de grabado en los dos materiales ( selectividad ).

Algunos grabados socavan la capa de enmascaramiento y forman cavidades con paredes laterales inclinadas. La distancia de subcotización se llama sesgo . Los grabadores con gran tendencia se denominan isotrópicos porque erosionan el sustrato por igual en todas las direcciones. Los procesos modernos prefieren en gran medida los grabados anisotrópicos porque producen características nítidas y bien controladas.

{{cite book}}: Mantenimiento CS1: falta el editor de la ubicación ( enlace )