La función del sustrato en la electrónica de potencia es proporcionar las interconexiones para formar un circuito eléctrico (como una placa de circuito impreso ) y refrigerar los componentes. En comparación con los materiales y las técnicas que se utilizan en la microelectrónica de menor potencia , estos sustratos deben transportar corrientes más altas y proporcionar un mayor aislamiento de voltaje (hasta varios miles de voltios). También deben funcionar en un amplio rango de temperaturas (hasta 150 o 200 °C).

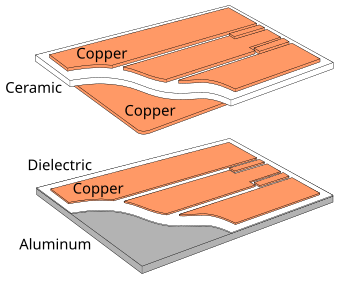

Los sustratos DBC se utilizan comúnmente en módulos de potencia , debido a su muy buena conductividad térmica . [1] Están compuestos de una baldosa de material cerámico con una lámina de cobre unida a uno o ambos lados mediante un proceso de oxidación a alta temperatura (el cobre y el sustrato se calientan a una temperatura cuidadosamente controlada en una atmósfera de nitrógeno que contiene aproximadamente 30 ppm de oxígeno; en estas condiciones, se forma un eutéctico de cobre-oxígeno que se une con éxito tanto al cobre como a los óxidos utilizados como sustratos). La capa superior de cobre se puede preformar antes de la cocción o grabar químicamente utilizando tecnología de placa de circuito impreso para formar un circuito eléctrico, mientras que la capa inferior de cobre generalmente se mantiene simple. El sustrato se fija a un difusor de calor soldando la capa inferior de cobre a él.

Una técnica relacionada utiliza una capa de semillas, fotoimágenes y luego un recubrimiento de cobre adicional para permitir líneas finas (de hasta 50 micrómetros) y vías pasantes para conectar los lados frontal y posterior. Esto se puede combinar con circuitos basados en polímeros para crear sustratos de alta densidad que eliminan la necesidad de conexión directa de dispositivos de energía a disipadores de calor. [2]

Una de las principales ventajas del DBC frente a otros sustratos de electrónica de potencia es su bajo coeficiente de expansión térmica , que es cercano al del silicio (en comparación con el cobre puro ). Esto garantiza un buen rendimiento en cuanto a ciclos térmicos (hasta 50.000 ciclos). [3] Los sustratos DBC también tienen un excelente aislamiento eléctrico y buenas características de propagación del calor. [4]

Los materiales cerámicos utilizados en DBC incluyen:

El AMB consiste en una lámina metálica soldada a la placa base de cerámica mediante pasta de soldadura y alta temperatura (800 °C – 1000 °C) al vacío. Aunque el AMB es eléctricamente muy similar al DBC, normalmente es adecuado para lotes de producción pequeños debido a los requisitos únicos del proceso.

El IMS consta de una placa base de metal ( el aluminio se utiliza habitualmente debido a su bajo coste y densidad) cubierta por una fina capa de dieléctrico (normalmente una capa a base de epoxi) y una capa de cobre (de 35 μm a más de 200 μm de espesor). El dieléctrico a base de FR-4 suele ser fino (unos 100 μm) porque tiene una conductividad térmica deficiente en comparación con la cerámica utilizada en los sustratos DBC.

Debido a su estructura, el IMS es un sustrato de una sola cara, es decir, solo puede alojar componentes en el lado de cobre. En la mayoría de las aplicaciones, la placa base se fija a un disipador de calor para proporcionar refrigeración, generalmente mediante grasa térmica y tornillos. Algunos sustratos IMS están disponibles con una placa base de cobre para un mejor rendimiento térmico.

En comparación con una placa de circuito impreso clásica, el IMS proporciona una mejor disipación del calor. Es una de las formas más sencillas de proporcionar una refrigeración eficiente a los componentes de montaje superficial . [6] [7]

{{cite web}}: CS1 maint: copia archivada como título ( enlace )(Documento pdf, última consulta 5/6/06)