Un neumático radial (más propiamente, un neumático de capas radiales ) es un diseño particular de neumático para vehículos . En este diseño, las capas de cuerdas están dispuestas a 90 grados con respecto a la dirección de desplazamiento, o radialmente (desde el centro del neumático). La construcción de neumáticos radiales ascendió a una participación de mercado del 100% en América del Norte después de que Consumer Reports descubriera la superioridad del diseño radial en 1968, y se convirtieron en estándar en 1976. [1] [2]

Los primeros diseños de neumáticos radiales fueron patentados en 1914 por GH Hamilton y T. Sloper (patente n.° 467 presentada en Londres ) [3] y en 1916 por Arthur W. Savage , un fabricante de neumáticos (1915-1919), diseñador de armas de fuego e inventor en San Diego, California ( patente estadounidense n.° 1 203 910) . [4] [5] No se crearon productos reales. [6]

Michelin diseñó, desarrolló, patentó y comercializó en Francia el neumático radial. [7] El primer neumático radial Michelin X para automóviles fue desarrollado en 1946 por el investigador de Michelin Marius Mignol. [7] No hay evidencia de que el ex contador convertido en investigador Mignol tuviera conocimiento del trabajo anterior de Hamilton o Savage cuando comenzó sus experimentos en 1941. [3]

Michelin era propietario del fabricante de automóviles líder Citroën , por lo que rápidamente pudo introducir su nuevo diseño, incluso en el nuevo modelo Citroën 2CV de 1948. [8] En 1952, Michelin desarrolló un neumático radial para camión. [9]

Debido a sus importantes ventajas en cuanto a durabilidad y economía de combustible, [10] esta tecnología se difundió rápidamente en Europa y Asia en los años 1950 y 1960. [7] [11] [1]

En 1968, Consumer Reports , una influyente revista estadounidense, reconoció la superioridad del diseño de neumáticos radiales, documentando su mayor vida útil de la banda de rodadura, mejores características de dirección y menor resistencia a la rodadura, lo que mejora el ahorro de combustible . [12] [13]

En 1970, Ford Motor Company produjo el primer vehículo fabricado en Estados Unidos con neumáticos radiales como equipamiento estándar: los neumáticos Michelin instalados en el Continental Mark III . [14]

En 1974, Charles J. Pilliod, Jr. , el nuevo director ejecutivo de Goodyear Tire and Rubber Company , se enfrentó a una importante decisión de inversión con respecto a la reestructuración de los neumáticos radiales, tras la crisis del petróleo de 1973. A pesar de las fuertes críticas de la época, Pilliod invirtió mucho en nuevas fábricas y herramientas para construir el neumático radial. [15] Hoy en día, solo Goodyear, Cooper , Titan y Specialty Tires of America siguen siendo independientes entre los fabricantes de neumáticos estadounidenses, y el radial ha reemplazado prácticamente a todos los demás métodos de construcción de neumáticos para automóviles en el mercado. Sam Gibara, que dirigió Goodyear de 1996 a 2003, ha señalado que sin la acción de Pilliod, Goodyear "no existiría hoy". [15]

En 1974, Pirelli desarrolló el neumático radial ancho a pedido del equipo de carreras de rally Lancia para un neumático que pudiera manejar la potencia del nuevo Lancia Stratos y en el año siguiente, Pirelli introdujo un neumático ancho con una altura de pared lateral reducida como un slick, pero con una construcción radial para el Stratos de fábrica ganador del Rally de Montecarlo . [16]

La tecnología radial es ahora el diseño estándar para prácticamente todos los neumáticos de automóviles. [1]

Los neumáticos diagonales todavía se utilizan en remolques debido a su capacidad de soportar peso y su resistencia al balanceo cuando se remolcan. [17]

En el caso de los aviones, la transición se está produciendo más lentamente, ya que los neumáticos se certifican junto con la estructura del avión . Un neumático radial tiene menos material en el flanco, por lo que pesa menos, funciona a menor temperatura y dura más. [18] En el caso de los aviones más pequeños, los neumáticos diagonales proporcionan más estabilidad a velocidades más altas y tienen flancos más resistentes. [19]

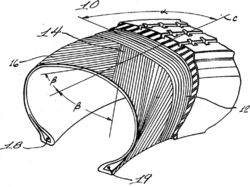

Una serie de capas de cuerdas refuerzan el neumático. Sin ellas, el neumático sería flexible y débil. La red de cuerdas que le da fuerza y forma al neumático se llama carcasa. Desde los años 60, todos los neumáticos comunes tienen una carcasa de cuerdas de poliéster, acero u otros materiales textiles, revestidas con varias capas de caucho.

En el pasado, la tela se construía sobre un tambor de acero plano, con los cordones en ángulos de aproximadamente +60 y -60 grados desde la dirección de desplazamiento, de modo que se entrecruzaban entre sí. Se llamaban neumáticos de capas cruzadas o de capas diagonales. Las capas se doblaban alrededor de los talones de alambre de acero y se aplicaba la banda de rodadura/pared lateral combinada. El neumático verde (sin curar) se cargaba sobre una vejiga de curado y se le daba forma en el molde. Este proceso de conformación hacía que los cordones del neumático asumieran una forma de S de talón a talón. El ángulo debajo de la banda de rodadura, el ángulo de la corona, se estiraba hasta aproximadamente 36 grados. En la región de la pared lateral, el ángulo era de 45 grados y en el talón permanecía a 60 grados. El ángulo de corona bajo proporcionaba rigidez para soportar la banda de rodadura y el ángulo de pared lateral alto proporcionaba comodidad. Para aumentar la resistencia, el fabricante aumentaba el número de capas y la acumulación de calor en el neumático . [20]

En comparación, los neumáticos radiales disponen todas las capas de cables a 90 grados con respecto a la dirección de desplazamiento (es decir, de un borde a otro del neumático). Este diseño evita que las capas se froten entre sí a medida que el neumático se flexiona, lo que reduce la fricción de rodadura del neumático. Esto permite que los vehículos con neumáticos radiales logren un mejor ahorro de combustible que con neumáticos de capas diagonales. También explica el aspecto ligeramente "bajo en aire" (abultado) que tienen los flancos de los neumáticos radiales, especialmente en comparación con los neumáticos de capas diagonales.

Con solo cordones radiales, un neumático radial no sería lo suficientemente rígido en el contacto con el suelo. Para agregar más rigidez, todo el neumático está rodeado por cinturones adicionales orientados más cerca de la dirección de desplazamiento, pero generalmente en un ángulo "en espiral". Estos cinturones pueden estar hechos de acero (de ahí el término radial con cinturón de acero), poliéster o fibras de aramida como Twaron o Kevlar .

De esta manera, los neumáticos de bajo radio separan la carcasa del neumático en dos sistemas separados:

Cada sistema puede luego optimizarse individualmente para obtener el mejor rendimiento.

Los neumáticos radiales tienen características de elasticidad diferentes a las de los neumáticos de capas diagonales y un grado diferente de deslizamiento al girar. Una ventaja era que ahora los automóviles podían fabricarse más livianos porque no tenían que compensar las deficiencias de los neumáticos de capas diagonales. [21]

Sin embargo, los automovilistas no estaban acostumbrados a la sensación, por lo que los sistemas de suspensión de los automóviles tuvieron que ser modificados. El ingeniero de Ford Motor Company, Jack Bajer, experimentó en la década de 1960 en un Ford Falcon , dándole una dirección menos ajustada y agregando aisladores al eje de transmisión y bujes a la suspensión, estos últimos para absorber el golpe de andar sobre juntas de expansión de asfalto en una carretera de concreto. Los neumáticos radiales se han utilizado ocasionalmente en bicicletas, utilizados en la bicicleta de turismo Miyata de la década de 1980; modelos 1000 y 610, [22] y más recientemente en 2009 en el Maxxis Radiale. [23] Los neumáticos radiales Panaracer también fueron estándar en la bicicleta modelo Jamis Gentry en 1985.

Las ventajas de los neumáticos radiales sobre los de estructura diagonal: [12]