Las resinas de fenol formaldehído (PF) ( resinas fenólicas o fenoplastos [1] ) son polímeros sintéticos obtenidos por la reacción de fenol o fenol sustituido con formaldehído . Utilizadas como base para la baquelita , las PF fueron las primeras resinas sintéticas comerciales. Se han utilizado ampliamente para la producción de productos moldeados, incluidas bolas de billar , encimeras de laboratorio y como revestimientos y adhesivos . Hubo un tiempo en que fueron el material principal utilizado para la producción de placas de circuito, pero han sido reemplazados en gran medida por resinas epoxi y telas de fibra de vidrio , como ocurre con los materiales de placas de circuito FR-4 resistentes al fuego .

Hay dos métodos de producción principales. Uno hace reaccionar fenol y formaldehído directamente para producir un polímero de red termoestable , mientras que el otro restringe el formaldehído para producir un prepolímero conocido como novolac que puede moldearse y luego curarse con la adición de más formaldehído y calor. [2] [3] Existen muchas variaciones tanto en la producción como en los materiales de entrada que se utilizan para producir una amplia variedad de resinas para fines especiales.

Las resinas de fenol-formaldehído, como grupo, se forman mediante una reacción de polimerización de crecimiento escalonado que puede ser catalizada por un ácido o por una base . Dado que el formaldehído existe predominantemente en solución como un equilibrio dinámico de oligómeros de metilenglicol , la concentración de la forma reactiva de formaldehído depende de la temperatura y el pH.

El fenol reacciona con el formaldehído en los sitios orto y parásito (sitios 2, 4 y 6), permitiendo que hasta 3 unidades de formaldehído se adhieran al anillo. La reacción inicial en todos los casos implica la formación de un hidroximetilfenol:

El grupo hidroximetilo es capaz de reaccionar con otro sitio orto o parásito libre o con otro grupo hidroximetilo. La primera reacción da un puente de metileno y la segunda forma un puente de éter :

El difenol (HOC 6 H 4 ) 2 CH 2 (a veces llamado "dímero") se llama bisfenol F , que es un monómero importante en la producción de resinas epoxi . El bisfenol-F puede unirse aún más generando oligómeros de fenol tri y tetra y superiores.

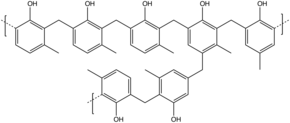

Las novolacas (o novolacas) son resinas de fenol-formaldehído con una proporción molar de formaldehído a fenol inferior a uno. En lugar del propio fenol, suelen producirse a partir de cresoles (metilfenoles). La polimerización se completa mediante catálisis ácida como ácido sulfúrico , ácido oxálico , ácido clorhídrico y, raramente, ácidos sulfónicos . [4] Las unidades fenólicas están unidas principalmente por grupos metileno y/o éter. Los pesos moleculares son del orden de miles, lo que corresponde a unas 10-20 unidades de fenol. El polímero obtenido es termoplástico y requiere un agente de curado o endurecedor para formar un termoestable .

La hexametilentetramina es un endurecedor que se agrega para reticular la novolaca. A una temperatura superior a 90 °C, forma puentes amino metileno y dimetileno. Los resoles también se pueden utilizar como agente de curado (endurecedor) para resinas novolacas. En cualquier caso, el agente de curado es una fuente de formaldehído que proporciona puentes entre las cadenas de novolaca y, finalmente, reticula completamente el sistema. [2]

Las novolacs tienen múltiples usos como adherentes para neumáticos , resinas de alta temperatura, aglutinantes para refractarios aglomerados con carbono, frenos de carbono, fotoprotectores y como agente de curado para resinas epoxi .

Las resinas de fenol-formaldehído catalizadas por bases se fabrican con una proporción de formaldehído a fenol superior a uno (normalmente alrededor de 1,5). Estas resinas se llaman resoles. Se mezclan fenol, formaldehído, agua y catalizador en la cantidad deseada, dependiendo de la resina que se vaya a formar, y luego se calientan. La primera parte de la reacción, a unos 70 °C, forma un material espeso y pegajoso de color marrón rojizo, rico en grupos hidroximetilo y éter bencílico.

La velocidad de la reacción catalizada por bases aumenta inicialmente con el pH y alcanza un máximo aproximadamente a pH = 10. La especie reactiva es el anión fenóxido (C 6 H 5 O − ) formado por la desprotonación del fenol. La carga negativa se deslocaliza sobre el anillo aromático , activando los sitios 2, 4 y 6, que luego reaccionan con el formaldehído.

Al ser termoestables , los hidroximetilfenoles se reticularán al calentarlos a alrededor de 120 °C para formar puentes de metileno y éter metílico mediante la eliminación de moléculas de agua. En este punto, la resina es una red tridimensional, típica de las resinas fenólicas polimerizadas. La alta reticulación confiere a este tipo de resina fenólica su dureza, buena estabilidad térmica e impermeabilidad química. Los resoles se conocen como resinas de "un paso" ya que curan sin un reticulador, a diferencia de las novolacs, una resina de "dos pasos".

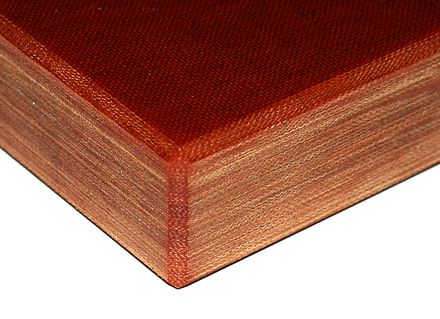

Los resoles son importantes materiales de resina polimérica ampliamente utilizados para pegar y unir materiales de construcción. Las aplicaciones típicas son madera contrachapada para exteriores, tableros de fibra orientada (OSB) y laminados de alta presión .

Cuando la proporción molar de formaldehído:fenol alcanza uno, en teoría, cada fenol se une mediante puentes de metileno, generando una sola molécula, y el sistema queda completamente reticulado. Esta es la razón por la que las novolacas (F:P <1) no se endurecen sin la adición de agentes reticulantes, y los resoles con la fórmula F:P >1 sí lo hacen.

Las resinas fenólicas se encuentran en innumerables productos industriales. Los laminados fenólicos se fabrican impregnando una o más capas de un material base como papel, fibra de vidrio o algodón con resina fenólica y laminando el material base saturado de resina bajo calor y presión. La resina polimeriza (cura) completamente durante este proceso formando la matriz polimérica termoestable . La elección del material base depende de la aplicación prevista del producto terminado. Los fenólicos del papel se utilizan en la fabricación de componentes eléctricos, como tableros perforados, en laminados domésticos y en paneles compuestos de papel . Los vidrios fenólicos son particularmente adecuados para su uso en el mercado de rodamientos de alta velocidad . Para el control de la densidad se utilizan microglobos fenólicos. El agente aglutinante en las pastillas de freno, zapatas de freno y discos de embrague normales (orgánicos) es la resina fenólica. El papel aglomerado con resina sintética , elaborado a partir de resina fenólica y papel, se utiliza para fabricar encimeras. Otro uso de las resinas fenólicas es la fabricación de duroplast , famoso por su uso en los automóviles Trabant .

Las resinas fenólicas también se utilizan para fabricar madera contrachapada para exteriores, comúnmente conocida como madera contrachapada a prueba de intemperie y ebullición (WBP), porque las resinas fenólicas no tienen punto de fusión, sino solo un punto de descomposición en la zona de temperatura de 220 °C (428 °F) y superior.

La resina fenólica se utiliza como aglutinante en los componentes de suspensión de los controladores de altavoces que están hechos de tela .

Las bolas de billar de gama alta están hechas de resinas fenólicas, a diferencia de los poliésteres que se utilizan en juegos menos costosos.

A veces las personas seleccionan piezas de resina fenólica reforzada con fibra porque su coeficiente de expansión térmica se asemeja mucho al del aluminio utilizado para otras partes de un sistema, como en los primeros sistemas informáticos [5] y Duramold .

El falsificador de pintura holandés Han van Meegeren mezcló fenol formaldehído con sus pinturas al óleo antes de hornear el lienzo terminado, para simular el secado de la pintura a lo largo de los siglos.

Las naves espaciales de reentrada a la atmósfera utilizan resina de fenol formaldehído como componente clave en escudos térmicos ablativos (por ejemplo, AVCOAT en los módulos Apollo). Como la temperatura de la piel del escudo térmico puede alcanzar 1000-2000 °C, la resina piroliza debido al calentamiento aerodinámico. Esta reacción absorbe una cantidad significativa de energía térmica, aislando las capas más profundas del escudo térmico. La desgasificación de los productos de la reacción de pirólisis y la eliminación del material carbonizado por fricción (ablación) también contribuyen al aislamiento de los vehículos, al evacuar mecánicamente el calor absorbido en esos materiales.

El fenol-formaldehído es degradado por el hongo de pudrición blanca Phanerochaete chrysosporium . [8]