La minería de pozo o hundimiento de pozo es la acción de excavar un pozo de mina de arriba hacia abajo, donde inicialmente no hay acceso al fondo. [1] Los pozos poco profundos , normalmente excavados para proyectos de ingeniería civil , difieren mucho en el método de ejecución de los pozos profundos, normalmente excavados para proyectos mineros .

El hundimiento de pozos es uno de los métodos de desarrollo minero más difíciles: el espacio restringido, la gravedad, el agua subterránea y los procedimientos especializados hacen que la tarea sea bastante formidable. [2] Los pozos podrán excavarse mediante perforación y voladura convencional o por medios mecanizados.

Históricamente, el hundimiento de pozos mineros ha estado entre las más peligrosas de todas las ocupaciones mineras y es dominio exclusivo de los contratistas mineros llamados sinkers . [3] Hoy en día, los contratistas de hundimiento de pozos se concentran en Canadá, Alemania, China y Sudáfrica.

La moderna industria de excavación de pozos avanza gradualmente hacia una mayor mecanización. Innovaciones recientes en forma de perforación de pozos de cara completa [4] (similar a una tuneladora vertical ) se han mostrado prometedoras, pero el uso de este método, a partir de 2019, no está muy extendido. [5]

Los pozos de mina son túneles verticales o casi verticales , que se "hunden" como medio de acceso a un yacimiento de mineral subterráneo, durante el desarrollo de una mina subterránea.

La forma (en vista en planta ), las dimensiones y la profundidad de los pozos mineros varían mucho en respuesta a las necesidades específicas de la mina de la que forman parte y la geología en la que se hunden. Por ejemplo, en América del Norte y del Sur, los pozos más pequeños están diseñados para ser rectangulares en planta con soportes de madera . Los pozos más grandes son de planta redonda y están revestidos de hormigón . [6]

Los pozos de mina pueden utilizarse para diversos fines, incluso como medio de escape en caso de una emergencia subterránea y permitir el movimiento de:

Cuando la parte superior de la excavación es la superficie del terreno, se denomina pozo ; cuando la parte superior de la excavación está bajo tierra, se le llama winze o subpozo . Se pueden excavar pequeños pozos hacia arriba desde el interior de una mina existente siempre que haya acceso en el fondo, en cuyo caso se denominan elevaciones .

Un pozo puede ser vertical o inclinado (entre 80 y 90 grados con respecto a la horizontal), aunque la mayoría de los pozos de las minas modernas son verticales. Si existe acceso en el fondo del pozo propuesto y las condiciones del terreno lo permiten, entonces se puede utilizar una perforación elevada para excavar el pozo de abajo hacia arriba; Estos pozos se denominan pozos de perforación .

Tras el desastre de Hartley Colliery , donde el pozo único de la mina quedó bloqueado, [7] el Reino Unido declaró ilegales las minas de un solo pozo en 1862, estableciendo la práctica de que todas las minas subterráneas deben tener "un segundo medio de salida". Muchas otras jurisdicciones mineras globales han adoptado esta regla y, por lo tanto, los pozos a menudo se encuentran en pares (aunque existen múltiples métodos alternativos para proporcionar un segundo medio de salida).

Actualmente, el pozo de mina de elevación única continua más profundo del mundo es el pozo principal de South Deep Mine en Sudáfrica, propiedad de Gold Fields Limited , que tiene una profundidad de 2991 metros. [8] Junto con sus dos conductos de ventilación, se necesitaron diez años para hundirlo y equiparlo.

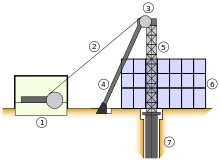

La característica más visible de un pozo de mina construido tradicionalmente es el marco de cabeza (o torre sinuosa, cabeza de asiento o cabeza de pozo) que se encuentra sobre el pozo. Dependiendo del tipo de polipasto (o bobinador) utilizado, la parte superior del bastidor albergará un motor de polipasto o una polea (con el motor de polipasto montado en el suelo). El marco de cabeza también contendrá típicamente contenedores para almacenar el mineral que se transfiere a la instalación de procesamiento.

A nivel del suelo, debajo y alrededor del cabezal, se encuentra el collar del eje (también llamado banco o plataforma), que proporciona la base necesaria para soportar el peso del cabezal y proporciona un medio para que los trabajadores, materiales y servicios entren y salgan del pozo. Los collares suelen ser estructuras macizas de hormigón armado con más de un nivel. Si el pozo se utiliza para ventilación de la mina , se incorpora un espacio plenum o carcasa en el collar para garantizar el flujo adecuado de aire dentro y fuera de la mina.

Debajo del collar, la parte del eje que continúa en el suelo se llama cilindro del eje . [ cita necesaria ]

En los lugares donde el cilindro del pozo se encuentra con los trabajos horizontales hay una estación del pozo (o inserción) que permite que hombres, materiales y servicios entren y salgan del pozo. Desde la estación se extienden túneles (derivajes, galerías o niveles) hacia el yacimiento , a veces de muchos kilómetros. La estación del pozo más baja suele ser el punto donde la roca sale de los niveles de la mina y se transfiere al pozo; de ser así, se excava una cavidad de carga en un lado del pozo en este lugar para permitir la construcción de instalaciones de transferencia.

Debajo de la estación de pozo más baja, el pozo continúa una cierta distancia; esta área se denomina fondo del pozo . Un túnel llamado rampa generalmente conecta la parte inferior del pozo con el resto de la mina; esta rampa a menudo contiene la instalación de manejo de agua de la mina, llamada sumidero , ya que el agua fluirá naturalmente hasta el punto más bajo de la mina.

Muchos (aunque no todos) pozos se recubren después de la excavación y la instalación de soporte temporal del suelo. El revestimiento del eje realiza varias funciones; Es, ante todo, una característica de seguridad que evita que rocas sueltas o inestables caigan dentro del pozo, luego un lugar para atornillar los conjuntos de pozos y, por último, una superficie lisa para minimizar la resistencia al flujo de aire para la ventilación.

La elección final del revestimiento del eje depende de la geología de la roca a través de la cual pasa el eje; algunos ejes tienen varias secciones de revestimiento según sea necesario [9] Cuando los ejes están hundidos en roca muy competente, es posible que no haya ningún requisito de revestimiento, o simplemente la instalación de mallas electrosoldadas y pernos de roca . El material elegido para el revestimiento del pozo es hormigón en masa que se vierte detrás de los encofrados del pozo en capas de 6 m a medida que el pozo avanza (se hace más profundo).

En algún momento se han utilizado hormigón proyectado , fibrocemento, ladrillo , tubería de hierro fundido y segmentos prefabricados de hormigón . Además, el uso de materiales como betún e incluso pelotas de squash ha sido requerido por circunstancias específicas. En casos extremos, especialmente cuando se hunde a través de halita , pueden ser necesarios revestimientos compuestos de dos o más materiales. [10]

El revestimiento del pozo no llega hasta el fondo del pozo durante la inmersión, sino que queda retrasado a una distancia fija. Esta distancia está determinada por la metodología de excavación y el espesor de diseño del revestimiento permanente. Para garantizar la seguridad de las personas que trabajan en el fondo del pozo, se instala un soporte temporal de tierra, que generalmente consta de malla electrosoldada y pernos de roca . La instalación del soporte temporal del suelo (llamado empernado ) es una de las partes más desafiantes físicamente del ciclo de hundimiento del eje, ya que los pernos deben instalarse utilizando perforadoras neumáticas para roca.

Por esta razón, y para minimizar el número de personas en el fondo del pozo, varios proyectos han cambiado con éxito al hormigón proyectado para este revestimiento temporal. La investigación y el desarrollo en esta área se centran en la aplicación robótica de hormigón proyectado y la comercialización de revestimientos finos de polímeros proyectados .

Cuando el eje se va a utilizar para izar, frecuentemente se divide en múltiples compartimentos mediante juegos de ejes , que pueden estar hechos de madera o acero . Los miembros verticales en un conjunto de ejes se llaman guías , los miembros horizontales se llaman buntons . Para guías de eje de acero, las dos opciones principales son secciones estructurales huecas y secciones de sombrero de copa. Las secciones de sombrero de copa ofrecen una serie de ventajas sobre las secciones estructurales huecas, incluida una instalación más sencilla, una mejor resistencia a la corrosión y una mayor rigidez. Los medios de transporte mineros se desplazan sobre las guías de forma similar a como lo hace una montaña rusa de acero sobre sus rieles, ambos con ruedas que los mantienen seguros en su lugar.

Algunos ejes no utilizan vigas guía, sino que utilizan cables de acero (llamados cables guía ) mantenidos en tensión mediante pesas masivas en la parte inferior del eje llamadas pesas de queso (debido a su parecido con un carro o rueda de queso), ya que son más fáciles de mantener y reemplazar.

El compartimento más grande se utiliza normalmente para la jaula de la mina , un medio de transporte utilizado para mover trabajadores y suministros debajo de la superficie, que está suspendido del polipasto mediante un cable de acero. Funciona de manera similar a un ascensor . Las jaulas pueden ser de uno, dos o, rara vez, tres pisos y siempre tienen múltiples sistemas de seguridad redundantes en caso de falla inesperada.

El segundo compartimento se utiliza para uno o más contenedores , utilizados para izar el mineral a la superficie. Las operaciones mineras más pequeñas utilizan un contenedor montado debajo de la jaula, en lugar de un dispositivo separado, mientras que algunas minas grandes tienen pozos separados para la jaula y los contenedores. El tercer compartimento se utiliza como salida de emergencia; puede albergar una jaula auxiliar o un sistema de escaleras. Un compartimento adicional alberga servicios mineros como cables de alta tensión y tuberías para transferencia de agua, aire comprimido o combustible diésel .

Una segunda razón para dividir el pozo es la ventilación . Uno o más de los compartimentos discutidos anteriormente pueden usarse para la entrada de aire, mientras que otros pueden usarse para la salida. Cuando este es el caso, se instala una pared de acero u hormigón llamada brattice entre los dos compartimentos para separar el flujo de aire. En muchas minas hay uno o más ejes auxiliares adicionales completos e independientes con cabezales y jaulas independientes.

El punto más bajo de un pozo que se hunde se conoce como "fondo del pozo". Los proyectos de pozo se diferencian de otras formas de desarrollo minero en que todas las actividades que tienen lugar en el fondo del pozo se convierten en parte de la ruta crítica del cronograma del proyecto. La infraestructura necesaria para hundir un pozo se denomina "configuración de hundimiento".

Es típico que el progreso (la "tasa de hundimiento") en la fase de hundimiento (es decir, excavación, soporte del suelo y revestimiento) de un proyecto de pozo siga una curva de aprendizaje a medida que el equipo del proyecto repite la misma serie de actividades una y otra vez en lo que se denomina "ciclo de hundimiento", y eventualmente se acerca a la tasa máxima teórica para ese hundimiento establecido con el tiempo. Para reducir al máximo la longitud de esta curva de aprendizaje y, por tanto, la duración del proyecto, es necesario el uso de perforadores de pozos experimentados.

Las claves para un proyecto exitoso de hundimiento de pozo son:

Aunque se pone un énfasis significativo en la tasa de progreso del ciclo de hundimiento de un proyecto mediante los plomos de pozo, el hundimiento es sólo una de varias fases en la construcción convencional de un nuevo pozo, como se muestra a continuación;

Al igual que con la profundidad y el diseño de los pozos, pueden existir variaciones significativas en esta secuencia dependiendo de las condiciones locales. Por ejemplo, los pozos en el Escudo Canadiense generalmente no necesitan un collar de pozo profundo y complejo ya que el lecho de roca es fuerte y está cerca de la superficie. Esto reduce la cantidad de tiempo necesario para establecer el collar del eje.

Tradicionalmente, los contratistas de hundimientos construían un cabezal temporal para la instalación del hundimiento, que luego se desmantelaba para dar paso a un cabezal permanente. Con el crecimiento en complejidad y duración de los proyectos de hundimiento de pozos a lo largo del tiempo, se ha vuelto más común incorporar más configuración de pozo permanente en la fase de hundimiento. Esto reduce la duración total del proyecto, por ejemplo si no es necesario desmontar las tuberías de servicio utilizadas para hundir el pozo para dejar paso a tuberías permanentes.

Con los avances realizados en la tecnología de perforación de elevación, se han utilizado perforadoras de elevación para crear un orificio piloto para el hundimiento del eje, donde existe acceso en la parte inferior del nuevo eje; en este caso, la fase de hundimiento se dedica a ampliar este orificio piloto al diámetro completo. (un proceso generalmente llamado "corte"). Esta metodología puede ser considerablemente más rápida que el hundimiento de frente completo, ya que el estiércol (roca de desecho) del hundimiento cae por el pozo piloto y se maneja utilizando la infraestructura minera existente fuera del camino crítico.