La fibra de polibencimidazol ( PBI , abreviatura de poli[2,2'-( m -fenilen)-5,5'-bisbencimidazol] ) es una fibra sintética con una temperatura de descomposición muy alta. No presenta un punto de fusión , tiene una estabilidad térmica y química excepcional y no se enciende fácilmente. [1] Fue descubierta por primera vez por el químico de polímeros estadounidense Carl Shipp Marvel en la búsqueda de nuevos materiales con estabilidad superior, retención de rigidez y tenacidad a temperatura elevada. Debido a su alta estabilidad, el polibencimidazol se utiliza para fabricar indumentaria protectora de alto rendimiento, como equipo de bomberos , trajes espaciales de astronautas , guantes protectores de alta temperatura, indumentaria de soldadores y telas para paredes de aviones. El polibencimidazol se ha aplicado como membrana en celdas de combustible .

Brinker y Robinson informaron por primera vez sobre los polibencimidazoles alifáticos en 1949. [2] Sin embargo, el descubrimiento del polibencimidazol aromático, que muestra excelentes propiedades físicas y químicas, generalmente se atribuyó a Carl Shipp Marvel en la década de 1950. [3] El Laboratorio de Materiales de la Base Aérea Wright Patterson se acercó a Marvel. Estaban buscando materiales adecuados para paracaídas de frenado que pudieran tolerar estrés mecánico de corta duración. Sin embargo, la resistencia térmica de todos los filamentos conocidos en ese momento era inadecuada. La búsqueda original se concentró en polímeros de condensación aromáticos, pero el enlace amida resultó ser un eslabón débil para el objetivo de máxima estabilidad térmica del polímero, mientras que la investigación de Marvel se centró en polímeros de condensación con unidades repetitivas aromáticas y heteroaromáticas . Esto condujo progresivamente al descubrimiento del polibencimidazol.

Su historia de desarrollo se puede resumir en la siguiente lista: [4]

Los PBI suelen ser sólidos de color amarillo a marrón infusibles hasta 400 °C o más. [7] La solubilidad del PBI es controvertida, porque mientras que la mayoría de los PBI lineales se disuelven parcial o totalmente en ácidos protónicos fuertes (por ejemplo, ácido sulfúrico o ácido metanosulfónico ), se han registrado observaciones contradictorias de solubilidades entre ácidos más débiles como el ácido fórmico y en medios no ácidos, como los disolventes de tipo amida aprótico y el dimetilsulfóxido. Por ejemplo, Iwakura et al. [8] descubrieron que un tipo de PBI preparado en ácido fosfórico era parcialmente soluble en ácido fórmico , pero completamente soluble en dimetilsulfóxido y dimetilacetamida , mientras que Varma y Veena [9] informaron que el mismo tipo de polímero se disuelve completamente en ácido fórmico , pero solo parcialmente en dimetilsulfóxido o dimetilacetamida .

Se sabe que los derivados de imidazol son compuestos estables. Muchos de ellos son resistentes a los tratamientos más drásticos con ácidos y bases y no se oxidan fácilmente. La alta temperatura de descomposición y la alta estabilidad a más de 400 °C sugieren que un polímero con benzimidazol como unidad repetitiva también puede mostrar una alta estabilidad térmica. El polibenzimidazol y sus derivados aromáticos pueden soportar temperaturas superiores a aproximadamente 500 °C sin ablandarse ni degradarse. El polímero sintetizado a partir de ácido isoftálico y 3,3'-diaminobencidina no se funde por exposición a una temperatura de 770 °C y pierde solo el 30% de su peso después de la exposición a altas temperaturas de hasta 900 °C durante varias horas. [10]

Una propiedad de un material que se debe tener en cuenta antes de ponerlo en práctica es la inflamabilidad , que demuestra la facilidad con la que un material puede encenderse y arder en condiciones de funcionamiento realistas. Esto puede afectar a su aplicación en diversas áreas, como la construcción, el diseño de plantas y la decoración de interiores. Existe una serie de evaluaciones cuantitativas de la inflamabilidad, como el índice de oxígeno limitante (LOI), es decir, la concentración mínima de oxígeno a la que se puede inducir la combustión de una muestra determinada en una configuración similar a la de una vela. Estos permiten estimar una comparación de "clasificación" de la inflamabilidad . Los datos muestran que el PBI es un material muy resistente al fuego en comparación con los polímeros comunes. [11]

La capacidad de recuperación de humedad del PBI es útil en la ropa de protección; esto hace que la ropa sea cómoda de usar, en marcado contraste con otros polímeros sintéticos. La capacidad de recuperación de humedad del PBI (13%) se compara favorablemente con el algodón (16%). [12]

La preparación de PBI(IV) se puede lograr mediante una reacción de condensación de isoftalato de difenilo (I) y 3,3',4,4'-tetraaminodifenilo (II) (Figura 1). La ciclización espontánea de la aminoamida (III) formada de manera intermedia a PBI (IV) proporcionó un enlace amida mucho más estable. Este método sintético se utilizó primero en el laboratorio y luego se desarrolló como un proceso de dos pasos. En una síntesis típica, los materiales de partida se calentaron a 270 °C durante 1,5 h para formar el prepolímero de PBI y luego el prepolímero se calentó a 360 °C durante 1 h más para formar el producto comercial final.

La razón para el segundo paso se debe a la formación del subproducto fenol y agua en el primer paso, creando espuma voluminosa, [13] que conduce a la expansión del volumen varias veces mayor que el original. Este es el problema que deben considerar los fabricantes industriales. Esta espuma se puede reducir realizando la policondensación a una temperatura alta de alrededor de 200 °C y bajo la presión de 2,1-4,2 MPa. [14] La espuma también se puede controlar añadiendo líquidos de alto punto de ebullición como difeniléter o cetano a la policondensación. El punto de ebullición puede hacer que el líquido permanezca en la primera etapa de policondensación pero se evapore en la segunda etapa de condensación sólida. La desventaja de este método es que todavía quedan algunos líquidos en el PBI y es difícil eliminarlos por completo. [14]

Al cambiar la tetramina y el ácido, se han sintetizado varios polibencimidazoles aromáticos diferentes. La siguiente tabla (Tabla 1) [15] enumera algunas de las posibilidades de combinación que se han sintetizado en la literatura. Algunas de las combinaciones se han traducido en fibras a pequeña escala. Sin embargo, el único progreso significativo que se ha logrado hasta la fecha es con PBI.

La forma más común de PBI que se utiliza en la industria es la forma de fibra. El proceso de la fibra después de la polimerización se muestra en la figura. El polímero se convierte en solución utilizando dimetilacetamida como disolvente. La solución se filtra y se convierte en fibra mediante un proceso de hilado en seco a alta temperatura. Posteriormente, la fibra se estira a temperatura elevada para obtener las propiedades mecánicas deseadas. Luego se sulfona y se convierte en fibra corta utilizando técnicas convencionales de rizado y corte.

Antes de la década de 1980, las principales aplicaciones del PBI eran el bloqueo de incendios, la indumentaria de protección térmica y las membranas de ósmosis inversa. Sus aplicaciones se diversificaron en la década de 1990, cuando se desarrollaron las piezas moldeadas de PBI y las membranas microporosas.

La estabilidad térmica, la resistencia a las llamas y la recuperación de humedad del PBI, así como su carácter de procesamiento textil convencional, permiten que se lo procese en equipos textiles de fibra corta convencionales. Estas características dan lugar a una de las aplicaciones más importantes del PBI: la indumentaria de protección. Los filamentos de PBI se han utilizado para fabricar indumentaria de protección, como el equipo de bomberos y los trajes de astronautas. Los filamentos de PBI se hilan en seco a partir de dimetilacetamida que contiene cloruro de litio. Después del lavado y el secado, el hilo resultante es de color marrón dorado.

La fibra PBI es una excelente candidata para aplicaciones en entornos severos debido a su combinación de propiedades térmicas, químicas y textiles. La resistencia a las llamas y al calor son propiedades críticas de la indumentaria de protección. Este tipo de aplicaciones de indumentaria incluyen la indumentaria de protección para bomberos, los trajes de astronautas, [16] el equipo de rescate en caso de accidente aluminizado, la indumentaria de trabajadores industriales y los trajes para conductores de autos de carrera. [17]

Los tejidos con mezcla de PBI han sido la opción preferida de los departamentos de bomberos en activo en América y en todo el mundo durante más de 30 años. Desde Nueva York, San Diego, San Francisco, Filadelfia, Seattle, Nashville hasta São Paulo, Belin, Hong Kong y muchos más. La alta temperatura de descomposición a la que el PBI comienza a degradarse es de 1300 °F, superando las mezclas de Nomex/Kevlar (Nomex a 700 °F y Kevlar a 1100 °F), lo que ofrece una protección térmica y contra roturas superior.

El PBI se ha utilizado como membrana para diversos fines de separación. Tradicionalmente, el PBI se utilizaba como membrana semipermeable para electrodiálisis, ósmosis inversa o ultrafiltración. [18] El PBI también se ha utilizado para separaciones de gases. [19] [20] debido a su empaquetamiento de cadena cerrada, ya que el PBI tiene una estructura rígida y un fuerte enlace de hidrógeno. Las membranas de PBI son densas, con una permeabilidad a los gases muy baja. Para ser conductor de protones, el PBI suele estar dopado con ácido. Cuanto mayor sea el nivel de dopaje ácido, más conductor será el PBI. Pero un problema que se plantea es que la resistencia mecánica del PBI disminuye al mismo tiempo. El nivel de dopaje óptimo es, por tanto, un compromiso entre estos dos efectos. Por tanto, se han investigado múltiples métodos, como la reticulación iónica, la reticulación covalente y las membranas compuestas [18], para optimizar el nivel de dopaje en el que el PBI tiene una conductividad mejorada sin sacrificar la resistencia mecánica. Los polímeros de cadena principal de arileno parcialmente fluorado sulfonado presentan buena estabilidad térmica y extendida, altas conductividades de protones, menor hinchamiento ácido y resistencia mecánica razonable. [21]

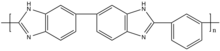

La resina PBI moldeada tiene una resistencia a la compresión de 58 ksi y una resistencia a la tracción de 23 ksi , una resistencia a la flexión de 32 ksi , un modo de falla por compresión dúctil y una densidad de 1,3 g/cm3. [22] La resina PBI comprende una unidad estructural recurrente representada por la siguiente figura.

Según el Grupo de Investigación de Materiales Compuestos de la Universidad de Wyoming , las piezas de resina PBI mantienen propiedades de tracción significativas y resistencia a la compresión hasta 700 °F (371 °C). Las piezas de resina PBI también son materiales potenciales para las industrias de procesos químicos y recuperación de petróleo que tienen demandas de estabilidad térmica y resistencia química . En estas áreas, la resina PBI se ha aplicado con éxito en sellados exigentes, por ejemplo, asientos de válvulas, sellos de vástago, sellos hidráulicos y anillos de respaldo. En la industria aeroespacial, la resina PBI tiene ventajas de alta resistencia y resistencia a altas temperaturas a corto plazo. En el sector industrial, la alta estabilidad dimensional de la resina PBI, así como la retención de propiedades eléctricas a alta temperatura, hacen que se utilice como aislante térmico y eléctrico . [17]

El polibencimidazol puede complejarse con ácidos fuertes debido a su carácter básico. La complejación con ácido fosfórico lo convierte en un material conductor de protones . [23] Esto hace que sea posible su aplicación en celdas de combustible de alta temperatura. Las pruebas de rendimiento de las celdas muestran una buena estabilidad en el rendimiento durante 200 h a 150 °C. Sin embargo, las membranas de gel PBI fabricadas en el proceso PPA muestran una buena estabilidad durante más de 17 000 horas a 160 °C. [24] La aplicación en celdas de combustible de metanol directo también puede ser de interés debido a una mejor selectividad agua/metanol en comparación con las membranas existentes. Wainright, Wang et al. informaron que se utilizó PBI dopado con ácido fosfórico como electrolito de celda de combustible de alta temperatura . [25] El electrolito de celda de combustible de alta temperatura con PBI dopado tiene varias ventajas. La temperatura elevada aumenta las tasas cinéticas de las reacciones de la celda de combustible. También puede reducir el problema del envenenamiento del catalizador por monóxido de carbono adsorbido y minimiza los problemas debidos a la inundación de los electrodos. [23] El PBI/H 3 PO 4 es conductor incluso en condiciones de humedad relativa baja y, al mismo tiempo, permite un menor cruce del metanol. [26] Estos factores contribuyen a que el PBI/H 3 PO 4 sea superior a algunos electrolitos poliméricos tradicionales, como el Nafion . Además, el PBI/H 3 PO 4 mantiene una buena resistencia mecánica y tenacidad. [26] Su módulo es tres órdenes de magnitud mayor que el del Nafion . [27] Esto significa que se pueden utilizar películas más delgadas, lo que reduce la pérdida óhmica.

Anteriormente, solo el amianto podía funcionar bien en guantes de alta temperatura para usos tales como fundiciones, extrusión de aluminio y tratamiento de metales. Sin embargo, se han realizado ensayos que muestran que el PBI funciona adecuadamente como un reemplazo del amianto. Además, un fabricante de prendas de seguridad informó que los guantes que contienen PBI duraron entre dos y nueve veces más que el amianto con un costo efectivo. [28] Los guantes que contienen fibras de PBI son más suaves y flexibles que los hechos de amianto , lo que ofrece al trabajador mayor movilidad y comodidad, incluso si la tela se carboniza. [ dudoso - discutir ] Además, la fibra de PBI evita los problemas de toxicidad crónica asociados con el amianto porque se procesa en equipos estándar de fabricación de textiles y guantes. [29] El PBI también puede ser un buen sustituto del amianto en varias áreas de fabricación de vidrio.

Las propiedades químicas, térmicas y físicas del PBI demuestran que puede ser un material prometedor como tejido filtrante de gases de combustión para calderas de carbón. Pocos tejidos pueden sobrevivir en el entorno ácido y de alta temperatura que se encuentra en los gases de combustión de las calderas de carbón. [30] Las bolsas de filtro también deben poder soportar la abrasión de la limpieza periódica para eliminar el polvo acumulado. El tejido PBI tiene una buena propiedad de resistencia a la abrasión. Las propiedades de resistencia a la abrasión y a los ácidos y de estabilidad térmica hacen que el PBI sea un competidor para esta aplicación.

{{cite book}}: |first=tiene nombre genérico ( ayuda )Mantenimiento de CS1: varios nombres: lista de autores ( enlace )Se cree que la fórmula química del poli[2,2'-(m-fenilen)-5,5' bibenzimidazol] (PBI) es: ([NH-C=CH-C=CH-CH=CN=C-] 2 -[C=CH-C=CH-CH=CH-]) n O (C 20 N 4 H 12 ) n de Masa molar 308,336 ± 0,018 g / mol . [ cita requerida ]

Se puede teñir en tonos oscuros con tintes básicos después de un pretratamiento cáustico y es resistente a la mayoría de los productos químicos.

Presenta baja conductividad eléctrica y baja acumulación de electricidad estática.

Presenta resistencia a la abrasión.

Características adicionales: no se enciende ni arde sin llama (arde lentamente sin llama), resistente al moho y al envejecimiento, resistente a chispas y salpicaduras de soldadura.

Otras características: temperatura continua: 540 °C (1.004 °F), no se funde sino que se degrada alrededor de la temperatura: 760 °C (1.400 °F) bajo pirólisis, conserva la integridad y la flexibilidad de la fibra hasta 540 °C (1.004 °F).