La litografía por inmersión es una técnica que se utiliza en la fabricación de semiconductores para mejorar la resolución y la precisión del proceso litográfico . Implica el uso de un medio líquido, normalmente agua, entre la lente y la oblea durante la exposición. Al utilizar un líquido con un índice de refracción más alto que el aire, la litografía por inmersión permite crear características más pequeñas en la oblea. [1]

La litografía por inmersión reemplaza el espacio de aire habitual entre la lente final y la superficie de la oblea con un medio líquido que tiene un índice de refracción mayor que uno. La resolución angular se incrementa por un factor igual al índice de refracción del líquido. Las herramientas de litografía por inmersión actuales utilizan agua altamente purificada para este líquido, logrando tamaños de características por debajo de los 45 nanómetros. [2]

La capacidad de resolución de características en la litografía óptica está directamente relacionada con la apertura numérica del equipo de formación de imágenes, siendo la apertura numérica el seno del ángulo máximo de refracción multiplicado por el índice de refracción del medio a través del cual viaja la luz. Las lentes de los escáneres de fotolitografía "seca" de mayor resolución enfocan la luz en un cono cuyo límite es casi paralelo a la superficie de la oblea. Como es imposible aumentar la resolución mediante una mayor refracción, se obtiene una resolución adicional insertando un medio de inmersión con un índice de refracción más alto entre la lente y la oblea. La borrosidad se reduce en un factor igual al índice de refracción del medio. Por ejemplo, para la inmersión en agua utilizando luz ultravioleta a una longitud de onda de 193 nm, el índice de refracción es 1,44. [3]

La mejora de la resolución de la litografía por inmersión es de alrededor del 30 al 40%, según los materiales utilizados. Sin embargo, [ aclaración necesaria ] la profundidad de enfoque, o la tolerancia en la planitud de la topografía de la oblea, mejora en comparación con la herramienta "seca" correspondiente a la misma resolución. [4]

La idea de la litografía por inmersión fue patentada en 1984 por Takanashi et al. [5] También fue propuesta por el ingeniero taiwanés Burn J. Lin y realizada en la década de 1980. [6] En 2004, el director de tecnología de silicio de IBM , Ghavam Shahidi , anunció que IBM planeaba comercializar litografía basada en luz filtrada a través del agua. [7]

Las preocupaciones por defectos, por ejemplo, agua que queda atrás (marcas de agua) y pérdida de adhesión entre la resina y el agua (espacio de aire o burbujas), han llevado a considerar el uso de una capa de capa superior directamente sobre la fotorresistencia . [8] Esta capa superior serviría como barrera para la difusión química entre el medio líquido y la fotorresistencia. Además, la interfaz entre el líquido y la capa superior se optimizaría para la reducción de marcas de agua. Al mismo tiempo, se deben evitar los defectos por el uso de la capa superior.

A partir de 2005, los Topcoats se han ajustado para su uso como recubrimientos antirreflejos , especialmente para casos de hiper-NA (NA>1). [9]

En 2008, los recuentos de defectos en obleas impresas mediante litografía por inmersión habían alcanzado el nivel cero. [10]

A partir del año 2000, los efectos de polarización debido a los altos ángulos de interferencia en la fotorresistencia se consideraron como características que se acercan a los 40 nm. [11] Por lo tanto, las fuentes de iluminación generalmente deben estar polarizadas azimutalmente para que coincidan con la iluminación del polo para obtener imágenes ideales en el espacio lineal . [12]

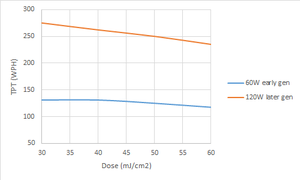

A partir de 1996, esto se logró a través de velocidades de etapa más altas, [13] [14] que a su vez, a partir de 2013 fueron permitidas por fuentes de pulso láser ArF de mayor potencia . [15] Específicamente, el rendimiento es directamente proporcional a la velocidad de etapa V, que está relacionada con la dosis D y el ancho de rendija rectangular S y la intensidad de rendija I ss (que está directamente relacionada con la potencia del pulso) por V = I ss * S/D. La altura de la rendija es la misma que la altura del campo. El ancho de rendija S, a su vez, está limitado por el número de pulsos para realizar la dosis (n), dividido por la frecuencia de los pulsos láser (f), a la velocidad de escaneo máxima V max por S = V max * n/f. [13] A una frecuencia fija f y un número de pulsos n, el ancho de rendija será proporcional a la velocidad máxima de la etapa. Por lo tanto, el rendimiento a una dosis dada se mejora al aumentar la velocidad máxima de la etapa y al aumentar la potencia del pulso.

Según la información del producto de ASML sobre twinscan-nxt1980di, las herramientas de litografía por inmersión actualmente [ ¿cuándo? ] ostentan los rendimientos más altos (275 WPH) tal como se pretende para la fabricación de gran volumen. [16]

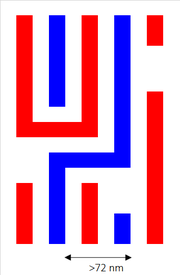

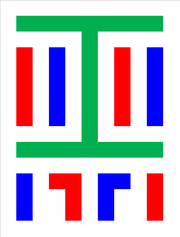

El límite de resolución para una herramienta de inmersión de 1,35 NA que funciona a una longitud de onda de 193 nm es de 36 nm. Para superar este límite a nodos de menos de 20 nm se requiere un patrón múltiple . [17] En los nodos de fundición y memoria de 20 nm y más allá, ya se están utilizando patrones dobles y triples [ ¿cuándo? ] con litografía de inmersión para las capas más densas.

{{cite web}}: |last=tiene nombre genérico ( ayuda )CS1 maint: multiple names: authors list (link)