Los machos de roscar y las matrices son herramientas que se utilizan para crear roscas de tornillos , lo que se denomina roscado . Muchas son herramientas de corte ; otras son herramientas de conformado. Un macho de roscar se utiliza para cortar o formar la parte hembra del par de acoplamiento (por ejemplo, una tuerca ). Una matriz se utiliza para cortar o formar la parte macho del par de acoplamiento (por ejemplo, un perno ). El proceso de cortar o formar roscas utilizando un macho de roscar se denomina roscado , mientras que el proceso que utiliza una matriz se denomina roscado .

Ambas herramientas se pueden utilizar para limpiar una rosca, lo que se denomina "perseguir" . Sin embargo, el uso de un macho o una matriz común para limpiar roscas generalmente elimina algo de material, lo que da como resultado roscas más flojas y débiles. Debido a esto, los maquinistas generalmente limpian las roscas con machos y matrices especiales, llamados "perseguidores" , fabricados para ese propósito. Los "perseguidores" están hechos de materiales más blandos y no cortan roscas nuevas. Sin embargo, todavía se ajustan mejor que los sujetadores reales y están estriados como los machos y matrices comunes para que los residuos puedan escapar. Los mecánicos de automóviles, por ejemplo, utilizan "perseguidores" en las roscas de las bujías, para eliminar la corrosión y la acumulación de carbón.

Aunque las tuercas y los tornillos modernos se fabrican habitualmente de metal , este no era el caso en épocas anteriores, cuando se empleaban herramientas de carpintería para fabricar tornillos y tuercas de madera de gran tamaño para su uso en tornos , molinos de viento , molinos de agua y molinos de harina de la Edad Media ; la facilidad de cortar y reemplazar piezas de madera se equilibraba con la necesidad de resistir grandes cantidades de torsión y soportar cargas de peso cada vez más pesadas. A medida que las cargas se hacían aún más pesadas, se necesitaban tornillos más grandes y resistentes para resistir la rotura. Algunas tuercas y tornillos se medían por pie o yarda. Este desarrollo finalmente condujo a un reemplazo completo de las piezas de madera con piezas de metal de una medida idéntica. Cuando una pieza de madera se rompía, generalmente se rompía, se rasgaba o se rasgaba. Una vez lijadas las astillas, las piezas restantes se volvían a ensamblar, se encerraban en un molde improvisado de arcilla y se vertía metal fundido en el molde, de modo que se pudiera hacer un reemplazo idéntico en el lugar.

Durante los siglos XVIII y XIX, los usuarios de las máquinas para trabajar el metal (especialmente si eran expertos en la fabricación de herramientas) solían fabricar machos y matrices para trabajar el metal, utilizando herramientas como tornos y limas para darles forma, y la herrería para endurecerlos y templarlos. Así, los fabricantes de locomotoras, armas de fuego o maquinaria textil, por ejemplo, solían fabricar sus propios machos y matrices. Durante el siglo XIX, las industrias del mecanizado evolucionaron enormemente y la práctica de comprar machos y matrices a proveedores especializados en ellos fue sustituyendo gradualmente a la mayoría de los trabajos internos. Joseph Clement fue uno de los primeros vendedores de machos y matrices, a partir de 1828. [1] Con la introducción de prácticas de fresado más avanzadas en las décadas de 1860 y 1870, tareas como cortar las estrías de un macho con una lima de mano pasaron a ser cosa del pasado. A principios del siglo XX, la práctica del rectificado de roscas experimentó una evolución significativa, lo que hizo avanzar aún más el estado del arte (y la ciencia aplicada) del corte de roscas de tornillos, incluidas las de machos de roscar y terrajas.

Durante los siglos XIX y XX, la estandarización de roscas evolucionó simultáneamente con las técnicas de generación de roscas , incluidos machos de roscar y terrajas.

La mayor empresa de machos y terrajas que existió en los Estados Unidos fue Greenfield Tap & Die (GTD) de Greenfield, Massachusetts . GTD fue tan vital para el esfuerzo bélico de los Aliados entre 1940 y 1945 que se colocaron cañones antiaéreos alrededor de su campus en previsión de un posible ataque aéreo del Eje [ cita requerida ] . La marca GTD ahora es parte de Widia Products Group .

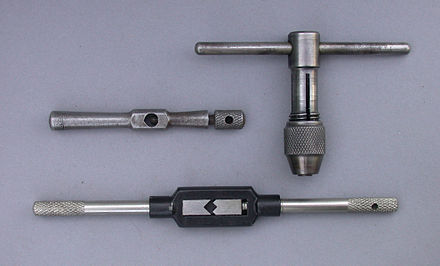

Un macho de roscar corta o forma una rosca en la superficie interior de un orificio, creando una superficie hembra que funciona como una tuerca . Los tres machos de roscar de la imagen ilustran los tipos básicos que suelen utilizar la mayoría de los maquinistas :

Ya sea manual o automático, el proceso de roscado comienza con la formación (normalmente mediante perforación) y el avellanado leve de un orificio hasta un diámetro algo menor que el diámetro principal del macho de roscar. El diámetro correcto del orificio se indica en una tabla de tamaños de brocas y machos de roscar , una referencia estándar en muchos talleres mecánicos . El diámetro adecuado para la broca se denomina tamaño de broca de roscar . Sin una tabla de brocas de roscar, puede calcular el diámetro correcto de la broca de roscar con:

donde es el tamaño de la broca del macho de roscar, es el diámetro mayor del macho de roscar (por ejemplo, 3 ⁄ 8 in para un macho de roscar de 3 ⁄ 8 -16), y es el paso de la rosca ( 1 ⁄ 16 pulgada en el caso de un macho de roscar de 3 ⁄ 8 -16). Para un macho de roscar de 3 ⁄ 8 -16, la fórmula anterior produciría 5 ⁄ 16 , que es el diámetro correcto de la broca del macho de roscar. La fórmula anterior finalmente da como resultado una rosca aproximada del 75%.

Dado que las roscas métricas especifican el paso directamente, el diámetro de broca de roscar correcto para roscas de tamaño métrico se calcula con:

donde es el tamaño de la broca del macho de roscar, es el diámetro mayor del macho de roscar (por ejemplo, 10 mm para un macho de roscar M10×1,5) y el paso es el paso de la rosca (1,5 mm en el caso de un macho de roscar M10 estándar) y, por lo tanto, el tamaño de broca correcto es 8,5 mm. Esto funciona tanto para pasos finos como gruesos, y también produce una rosca aproximada del 75 %.

Con materiales blandos o de dureza media, como plástico , aluminio o acero dulce , la práctica habitual es utilizar un macho intermedio (de tapón) para cortar las roscas. Si las roscas deben extenderse hasta el fondo de un agujero ciego, el maquinista utiliza un macho intermedio (de tapón) para cortar las roscas hasta que la punta del macho llegue al fondo y luego cambia a un macho de fondo para terminar. El maquinista debe expulsar con frecuencia las virutas para evitar atascar o romper el macho. Con materiales duros, el maquinista puede comenzar con un macho cónico, cuya transición de diámetro menos severa reduce el par necesario para cortar las roscas. Para roscar hasta el fondo de un agujero ciego, el maquinista sigue el macho cónico con un macho intermedio (de tapón) y luego un macho de fondo para terminar.

El roscado se puede realizar a mano utilizando un juego de machos (primer macho, segundo macho y macho final) o utilizando una máquina para realizar el roscado, como un torno , una taladradora radial , una taladradora de banco, una taladradora de columna, una fresadora vertical, una máquina de centro de mecanizado horizontal (HMC) o una máquina de centro de mecanizado vertical (VMC). El roscado a máquina es más rápido y, en general, más preciso porque se elimina el error humano. El roscado final se logra con un solo macho.

Aunque en general el roscado a máquina es más preciso, las operaciones de roscado tradicionalmente han sido muy difíciles de ejecutar debido a las frecuentes roturas de los machos y a la calidad inconsistente del roscado.

Las razones más comunes de rotura de grifos son:

Para superar estos problemas, se requieren portaherramientas especiales para minimizar las posibilidades de rotura del macho de roscar durante el roscado. Estos suelen clasificarse como portaherramientas convencionales y portaherramientas CNC.

Se pueden utilizar varios portaherramientas para roscar según los requisitos del usuario:

El mayor problema con el roscado manual sencillo es alinear con precisión el macho de roscar con el orificio de modo que queden coaxiales, es decir, que entren en línea recta en lugar de en ángulo. El operador debe conseguir que esta alineación sea casi ideal para producir buenas roscas y no romper el macho de roscar. Cuanto mayor sea la profundidad de la rosca, más pronunciado será el efecto del error angular. Con una profundidad de 1 o 2 diámetros, poco importa. Con profundidades superiores a 2 diámetros, el error se vuelve demasiado pronunciado como para ignorarlo. Otro hecho sobre la alineación es que el primer corte de rosca o los dos primeros establecen la dirección que seguirán el resto de las roscas. No se puede corregir el ángulo después del primer corte o los dos primeros.

Para ayudar con esta tarea de alineación, se pueden utilizar varios tipos de plantillas y accesorios para proporcionar la geometría correcta (es decir, coaxialidad precisa con el orificio) sin tener que usar la habilidad a mano alzada para aproximarla:

Generalmente se requieren las siguientes características de los portaherramientas:

En la fuente machinetoolaid.com se muestran estudios de casos de roscado con ejemplos típicos de operaciones de roscado en varios entornos [1].

Los machos de roscar de doble paso y los machos de roscar de inserción necesitan diferentes velocidades y avances, y diferentes diámetros de orificio inicial que otros machos de roscar.

En la tabla que ofrece Albany County Fasteners se puede encontrar una referencia completa de tamaños de brocas y machos de roscar de EE. UU. Esta tabla incluye especificaciones detalladas sobre el tamaño de los tornillos para máquinas, las roscas por pulgada, los diámetros mayor y menor y los tamaños de broca adecuados para diferentes materiales.

Un troquel corta una rosca externa en un material cilíndrico , como una varilla, lo que crea una pieza roscada macho que funciona como un perno . Los troqueles se fabrican generalmente en dos estilos: sólidos y ajustables. Un troquel ajustable puede ajustarse mediante un tornillo integrado o mediante un conjunto de tornillos colocados en el soporte del troquel (denominado "materia prima"). Los tornillos de ajuste integrados pueden estar dispuestos para funcionar axialmente, donde el movimiento del tornillo de ajuste en un orificio roscado en el troquel fuerza la sección de ranura del troquel a abrirse, o tangencialmente donde un tornillo roscado en un lado de la ranura se apoya contra el lado opuesto de la ranura. Los troqueles sin tornillos integrados se ajustan dentro de la materia prima del troquel mediante tornillos dispuestos radialmente. Dos tornillos en la materia prima se apoyan en hendiduras a cada lado de la ranura, lo que tiende a apretar la ranura para cerrarla, mientras que un tercer tornillo con una punta cónica se atornilla en la ranura y la abre. Al trabajar estos tres tornillos uno contra el otro se ajusta el troquel.

Los tornillos integrados parecen ser comunes en los EE. UU., pero son casi desconocidos en el Reino Unido y Europa.

Los troqueles que se muestran en la imagen de la derecha son ajustables:

Las matrices sólidas cortan una forma y profundidad de rosca nominales, cuya precisión está sujeta a la precisión con la que se fabricó la matriz y a los efectos del desgaste. Las matrices ajustables se pueden comprimir o expandir ligeramente para compensar el desgaste o para lograr diferentes clases de ajuste de rosca (clase A, B y, más raramente, C). También existen machos de roscar ajustables, pero no son comunes. Estos tienen una punta que se divide a través de las estrías y un tornillo axial que fuerza los bordes de corte a separarse ligeramente.

La pieza de trabajo (pieza bruta) que se va a roscar, que normalmente tiene un diámetro ligeramente menor que el diámetro principal de la matriz, recibe un ligero bisel en el extremo que se va a roscar. Este bisel ayuda a centrar la matriz en la pieza bruta y reduce la fuerza necesaria para iniciar el corte de la rosca. [8] Una vez que la matriz ha comenzado, se autoalimenta. A menudo es necesario invertir periódicamente la matriz para romper la viruta y evitar el amontonamiento.

Las matrices de reenhebrado , también conocidas comomatrices de reenhebrado, son matrices fabricadas para limpiar roscas dañadas,[9]no tienen hendiduras para redimensionarlas y están hechas de una barra hexagonal para que se pueda usar unallavepara girarlas. El proceso de reparación de roscas dañadas se conoce como "persecución". Las matrices de reenhebrado no se pueden utilizar para cortar roscas nuevas, ya que carecen de dientes formadores de viruta.[10]Sin embargo, el perfil externo de una matriz no se corresponde estrictamente con su función. Los fabricantes de matrices han producido modelos en forma hexagonal que están destinados a la creación de nuevas roscas.[11]Estos parecen idénticos a las matrices sólidas en todos los aspectos excepto en la forma externa. Las matrices de corte de roscas hexagonales se utilizan con un material de matriz con características de sujeción hexagonales.

El uso de un lubricante adecuado es esencial en la mayoría de las operaciones de roscado y aterrajado. Los lubricantes recomendados para algunos materiales comunes son los siguientes: