En ingeniería automotriz , un colector de escape recoge los gases de escape de varios cilindros en un solo tubo. La palabra colector proviene del antiguo término inglés manigfeald (del anglosajón manig [muchos] y feald [doblar]) [1] y se refiere al plegado de múltiples entradas y salidas (en contraste, un colector de admisión o admisión suministra aire a los cilindros).

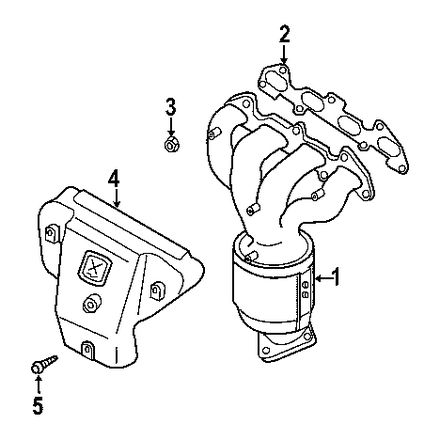

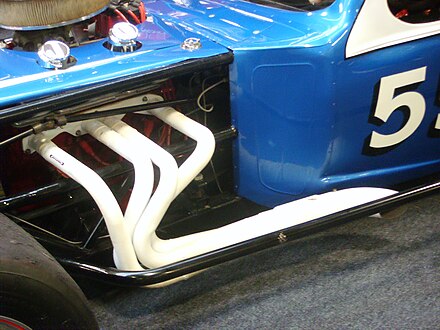

Los colectores de escape son generalmente unidades simples de hierro fundido o acero inoxidable [2] que recogen los gases de escape del motor de varios cilindros y los envían al tubo de escape. Para muchos motores, existen colectores de escape tubulares del mercado de accesorios conocidos como headers en inglés americano , como extractor manifolds en inglés británico y australiano , [3] y simplemente como "tubular manifolds" en inglés británico . [ cita requerida ] Estos consisten en tubos de escape individuales para cada cilindro, que luego generalmente convergen en un tubo llamado colector. Los colectores que no tienen colectores se denominan zoomie headers .

Los tipos más comunes de colectores de posventa están hechos de tubos de acero dulce o acero inoxidable para los tubos primarios junto con bridas planas y posiblemente un colector de mayor diámetro hecho de un material similar al de los primarios. Pueden estar recubiertos con un acabado de tipo cerámico (a veces tanto por dentro como por fuera), o pintados con un acabado resistente al calor, o desnudos. Hay colectores cromados disponibles, pero estos tienden a volverse azules después del uso. El acero inoxidable pulido también se colorea (generalmente con un tinte amarillo), pero menos que el cromo en la mayoría de los casos.

Otra forma de modificación que se utiliza es aislar un colector estándar o de repuesto. Esto reduce la cantidad de calor que se emite al compartimiento del motor, lo que reduce la temperatura del colector de admisión. Hay varios tipos de aislamiento térmico , pero tres son particularmente comunes:

El objetivo de los colectores de escape de alto rendimiento es principalmente reducir la resistencia al flujo ( contrapresión ) y aumentar la eficiencia volumétrica de un motor, lo que da como resultado una ganancia en la potencia de salida. Los procesos que ocurren se pueden explicar mediante las leyes de los gases , específicamente la ley de los gases ideales y la ley de los gases combinados .

Cuando un motor inicia su carrera de escape, el pistón se desplaza hacia arriba por el orificio del cilindro, lo que reduce el volumen total de la cámara. Cuando se abre la válvula de escape, los gases de escape a alta presión escapan hacia el colector de escape, lo que crea un "pulso de escape" que consta de tres partes principales:

Esta presión relativamente baja ayuda a extraer todos los productos de combustión del cilindro e inducir la carga de admisión durante el período de superposición cuando tanto las válvulas de admisión como las de escape están parcialmente abiertas. El efecto se conoce como "barrido". La longitud, el área de la sección transversal y la forma de los puertos y tuberías de escape influyen en el grado de efecto de barrido y en el rango de velocidad del motor en el que se produce el barrido. [4]

La magnitud del efecto de barrido de los gases de escape es una función directa de la velocidad de los componentes de presión alta y media del pulso de escape. Los colectores de alto rendimiento funcionan para aumentar la velocidad de escape tanto como sea posible. Una técnica es la de los tubos primarios de longitud ajustada. Esta técnica intenta cronometrar la ocurrencia de cada pulso de escape, para que se produzca uno después del otro en sucesión mientras aún están en el sistema de escape. La cola de presión más baja de un pulso de escape sirve entonces para crear una mayor diferencia de presión entre la cabeza de alta presión del siguiente pulso de escape, aumentando así la velocidad de ese pulso de escape. En los motores V6 y V8 donde hay más de un banco de escape, los "tubos en Y" y los "tubos en X" funcionan según el mismo principio de utilizar el componente de baja presión de un pulso de escape para aumentar la velocidad del siguiente pulso de escape.

Se debe tener mucho cuidado al seleccionar la longitud y el diámetro de los tubos primarios. Los tubos que son demasiado grandes harán que los gases de escape se expandan y disminuyan su velocidad, lo que disminuirá el efecto de barrido. [4] Los tubos que son demasiado pequeños crearán una resistencia al flujo de escape que el motor debe trabajar para expulsar los gases de escape de la cámara, lo que reduce la potencia y deja el escape en la cámara para diluir la carga de admisión entrante. Dado que los motores producen más gases de escape a velocidades más altas, los colectores se ajustan a un rango de velocidad del motor en particular según la aplicación prevista. Por lo general, los tubos primarios anchos ofrecen las mejores ganancias en potencia y torque a velocidades del motor más altas, mientras que los tubos estrechos ofrecen las mejores ganancias a velocidades más bajas.

Muchos colectores también están ajustados por resonancia para utilizar el pulso de rarefacción de onda reflejada de baja presión que puede ayudar a limpiar la cámara de combustión durante la superposición de válvulas. Este pulso se crea en todos los sistemas de escape cada vez que se produce un cambio en la densidad, como cuando el escape se fusiona con el colector. Para mayor claridad, el pulso de rarefacción es el término técnico para el mismo proceso que se describió anteriormente en la descripción de "cabeza, cuerpo, cola". Al ajustar la longitud de los tubos primarios, generalmente mediante un ajuste por resonancia, el pulso de rarefacción se puede sincronizar para que coincida con el momento exacto en que se produce la superposición de válvulas. Por lo general, los tubos primarios largos resuenan a una velocidad del motor menor que los tubos primarios cortos.

Los motores V8 de plano cruzado tienen un banco izquierdo y otro derecho, cada uno de los cuales contiene 4 cilindros. Cuando el motor está en marcha, los pistones se encienden según el orden de encendido del motor. Si un banco tiene dos encendidos de pistón consecutivos, creará un área de alta presión en el tubo de escape, porque dos pulsos de escape se mueven a través de él casi al mismo tiempo. A medida que los dos pulsos se mueven en el tubo de escape, deben encontrar un tubo X o H. Cuando encuentran el tubo, parte del pulso se desvía hacia el tubo XH, lo que reduce la presión total en una pequeña cantidad. La razón de esta disminución de la presión es que el fluido (líquido, aire o gas) viajará a lo largo de un tubo y cuando llegue a un cruce, tomará el camino de menor resistencia y algo se filtrará, lo que reducirá ligeramente la presión. Sin un tubo XH, el flujo de escape sería irregular o inconsistente, y el motor no funcionaría con su máxima eficiencia. El doble pulso de escape provocaría que parte del siguiente pulso de escape en ese banco no saliera completamente de ese cilindro y provocara una detonación (debido a una relación aire-combustible (AFR) pobre) o una falla de encendido debido a una AFR rica, dependiendo de cuánto del doble pulso quedara y cuál fuera la mezcla de ese pulso. [5]

La comprensión actual de los sistemas de escape y la dinámica de fluidos ha dado lugar a una serie de mejoras mecánicas. Una de esas mejoras se puede ver en la válvula de máxima potencia de escape ("EXUP") instalada en algunas motocicletas Yamaha. Esta válvula ajusta constantemente la contrapresión dentro del colector del sistema de escape para mejorar la formación de ondas de presión en función de la velocidad del motor. Esto garantiza un buen rendimiento en las revoluciones bajas y medias.

A bajas velocidades del motor, la presión de onda dentro de la red de tuberías es baja. Se produce una oscilación completa de la resonancia de Helmholtz antes de que se cierre la válvula de escape y, para aumentar el par a baja velocidad, se inducen artificialmente ondas de presión de escape de gran amplitud. Esto se logra mediante el cierre parcial de una válvula interna dentro del escape (la válvula EXUP) en el punto donde se unen los cuatro tubos primarios de los cilindros. Este punto de unión se comporta esencialmente como una atmósfera artificial, por lo que la alteración de la presión en este punto controla el comportamiento de las ondas reflejadas en este aumento repentino de la discontinuidad del área. El cierre de la válvula aumenta la presión local, lo que induce la formación de ondas de expansión reflejadas negativas de mayor amplitud. Esto mejora el par a baja velocidad hasta una velocidad en la que la pérdida debido al aumento de la contrapresión supera el efecto de ajuste del EXUP. A velocidades más altas, la válvula EXUP se abre por completo y el escape puede fluir libremente.