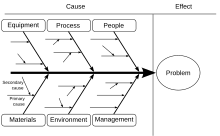

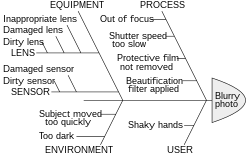

Los diagramas de Ishikawa (también llamados diagramas de espina de pescado , [1] diagramas de espiga , diagramas de causa y efecto ) son diagramas causales creados por Kaoru Ishikawa que muestran las causas potenciales de un evento específico. [2]

Los usos más comunes del diagrama de Ishikawa son el diseño de productos y la prevención de defectos de calidad para identificar factores potenciales que causan un efecto general. Cada causa o razón de imperfección es una fuente de variación. Las causas suelen agruparse en categorías principales para identificar y clasificar estas fuentes de variación.

El defecto , o el problema a resolver, [1] se muestra como la cabeza del pez, mirando hacia la derecha, con las causas extendiéndose hacia la izquierda como espinas de pescado; las costillas se ramifican desde la columna vertebral para las causas principales, con subramas para las causas raíz, hasta tantos niveles como se requiera. [3]

Los diagramas de Ishikawa fueron popularizados en la década de 1960 por Kaoru Ishikawa , [4] quien fue pionero en los procesos de gestión de calidad en los astilleros Kawasaki , y en el proceso se convirtió en uno de los padres fundadores de la gestión moderna.

El concepto básico se utilizó por primera vez en la década de 1920 y se considera una de las siete herramientas básicas del control de calidad . [5] Se le conoce como diagrama de espina de pescado debido a su forma, similar a la vista lateral del esqueleto de un pez.

Mazda Motors utilizó famosamente un diagrama de Ishikawa en el desarrollo del automóvil deportivo Miata ( MX5 ). [6]

El análisis de causa raíz tiene como objetivo revelar relaciones clave entre diversas variables, y las posibles causas brindan información adicional sobre el comportamiento del proceso. Muestra las causas de alto nivel que conducen al problema detectado al proporcionar una instantánea de la situación actual. [1]

Puede haber confusión sobre las relaciones entre problemas, causas, síntomas y efectos. Smith [7] destaca esto y la pregunta común “¿Es eso un problema o un síntoma?”, que supone erróneamente que los problemas y los síntomas son categorías mutuamente excluyentes. Un problema es una situación que puede mejorarse; un síntoma es el efecto de una causa: una situación puede ser tanto un problema como un síntoma.

En un nivel práctico, una causa es todo aquello que es responsable o explica un efecto: un factor "cuya presencia hace una diferencia crítica en la ocurrencia de un resultado". [8]

Las causas surgen mediante el análisis, a menudo a través de sesiones de lluvia de ideas, y se agrupan en categorías según las ramas principales del diagrama esquemático. Para ayudar a estructurar el enfoque, las categorías suelen seleccionarse de uno de los modelos comunes que se muestran a continuación, pero pueden surgir como algo exclusivo de la aplicación en un caso específico.

Se rastrea cada causa potencial para encontrar la causa raíz, a menudo utilizando la técnica de los 5 por qué . [9]

Las categorías típicas incluyen:

El modelo de las 5 M , que tiene su origen en la fabricación eficiente y el sistema de producción de Toyota , es uno de los marcos más comunes para el análisis de causa raíz: [10]

Algunos han ampliado estas reglas para incluir otras tres, y se las conoce como las 8 M: [11]

Este modelo común para identificar atributos cruciales para la planificación en el marketing de productos a menudo también se utiliza en el análisis de causa raíz como categorías para el diagrama de Ishikawa: [11]

Una alternativa utilizada para las industrias de servicios, utiliza cuatro categorías de posibles causas: [12]