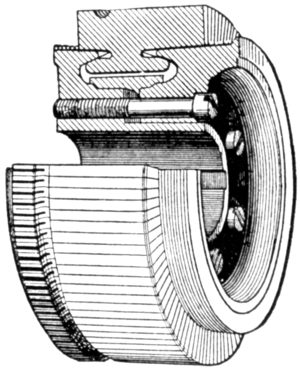

Un conmutador es un interruptor eléctrico rotatorio que se encuentra en ciertos tipos de motores eléctricos y generadores eléctricos y que invierte periódicamente la dirección de la corriente entre el rotor y el circuito externo. Consiste en un cilindro compuesto por múltiples segmentos de contacto metálicos en la armadura giratoria de la máquina. Dos o más contactos eléctricos llamados " escobillas ", hechos de un material conductor blando como el carbono , presionan contra el conmutador y establecen un contacto deslizante con los segmentos sucesivos del conmutador a medida que gira. Los devanados (bobinas de cable) en la armadura están conectados a los segmentos del conmutador.

Los conmutadores se utilizan en máquinas de corriente continua (CC): dinamos (generadores de CC) y muchos motores de CC, así como motores universales . En un motor, el conmutador aplica corriente eléctrica a los devanados. Al invertir la dirección de la corriente en los devanados giratorios cada media vuelta, se produce una fuerza de rotación constante ( par ). En un generador, el conmutador toma la corriente generada en los devanados, invirtiendo la dirección de la corriente con cada media vuelta, sirviendo como un rectificador mecánico para convertir la corriente alterna de los devanados en corriente continua unidireccional en el circuito de carga externo. La primera máquina de corriente continua tipo conmutador, el dinamo , fue construida por Hippolyte Pixii en 1832, basándose en una sugerencia de André-Marie Ampère .

Los conmutadores son relativamente ineficientes y también requieren un mantenimiento periódico, como el reemplazo de escobillas. Por lo tanto, las máquinas conmutadas están disminuyendo en uso y están siendo reemplazadas por máquinas de corriente alterna (CA) y, en los últimos años, por motores de CC sin escobillas que utilizan interruptores semiconductores .

Un conmutador consiste en un conjunto de barras de contacto fijadas al eje giratorio de una máquina y conectadas a los devanados del inducido. A medida que el eje gira, el conmutador invierte el flujo de corriente en un devanado. Para un solo devanado del inducido, cuando el eje ha dado media vuelta completa, el devanado está ahora conectado de modo que la corriente fluye a través de él en la dirección opuesta a la inicial. En un motor, la corriente del inducido hace que el campo magnético fijo ejerza una fuerza de rotación, o un par , sobre el devanado para hacerlo girar. En un generador, el par mecánico aplicado al eje mantiene el movimiento del devanado del inducido a través del campo magnético estacionario, induciendo una corriente en el devanado. Tanto en el caso del motor como del generador, el conmutador invierte periódicamente la dirección del flujo de corriente a través del devanado de modo que el flujo de corriente en el circuito externo a la máquina continúa en una sola dirección.

Los conmutadores prácticos tienen al menos tres segmentos de contacto, para evitar un punto "muerto" donde dos escobillas puentean simultáneamente solo dos segmentos del conmutador. Las escobillas se hacen más anchas que el espacio aislado, para garantizar que las escobillas siempre estén en contacto con una bobina de inducido. Para conmutadores con al menos tres segmentos, aunque el rotor puede detenerse potencialmente en una posición donde dos segmentos del conmutador tocan una escobilla, esto solo desenergiza uno de los brazos del rotor mientras que los otros seguirán funcionando correctamente. Con los brazos del rotor restantes, un motor puede producir suficiente par para comenzar a girar el rotor, y un generador puede proporcionar energía útil a un circuito externo.

Un conmutador consta de un conjunto de segmentos de cobre , fijados alrededor de una parte de la circunferencia de la máquina giratoria, o el rotor, y un conjunto de escobillas accionadas por resorte fijadas al marco estacionario de la máquina. Dos o más escobillas fijas se conectan al circuito externo, ya sea una fuente de corriente para un motor o una carga para un generador.

Los segmentos del conmutador están conectados a las bobinas de la armadura, y el número de bobinas (y segmentos del conmutador) depende de la velocidad y el voltaje de la máquina. Los motores grandes pueden tener cientos de segmentos. Cada segmento conductor del conmutador está aislado de los segmentos adyacentes. La mica se utilizó en las primeras máquinas y todavía se utiliza en las máquinas grandes. Muchos otros materiales aislantes se utilizan para aislar máquinas más pequeñas; los plásticos permiten la fabricación rápida de un aislante, por ejemplo. Los segmentos se sujetan al eje utilizando una forma de cola de milano en los bordes o la parte inferior de cada segmento. Se presionan cuñas aislantes alrededor del perímetro de cada segmento para que el conmutador mantenga su estabilidad mecánica durante todo su rango de funcionamiento normal.

En los motores de pequeños electrodomésticos y herramientas, los segmentos suelen estar fijados permanentemente y no se pueden quitar. Cuando el motor falla, se desecha y se reemplaza. En las máquinas industriales grandes (por ejemplo, de varios kilovatios a miles de kilovatios de potencia nominal), resulta económico reemplazar segmentos dañados individuales, por lo que se puede desatornillar la cuña del extremo y quitar y reemplazar segmentos individuales.

El reemplazo de los segmentos de cobre y mica se conoce comúnmente como "relleno". Los conmutadores rellenables con cola de milano son la construcción más común de conmutadores de tipo industrial más grandes, pero los conmutadores rellenables también pueden construirse utilizando bandas externas hechas de fibra de vidrio (construcción con bandas de vidrio) o anillos de acero forjado (construcción de tipo anillo retráctil de acero externo y construcción de tipo anillo retráctil de acero interno).

Los conmutadores desechables de tipo moldeado que se encuentran comúnmente en motores de corriente continua más pequeños son cada vez más comunes en motores eléctricos más grandes. Los conmutadores de tipo moldeado no se pueden reparar y deben reemplazarse si están dañados.

Además de los métodos de calentamiento, torsión y tonelaje que se utilizan habitualmente para curar los conmutadores, algunas aplicaciones de conmutadores de alto rendimiento requieren un proceso de "curado por centrifugado" más costoso y específico o una prueba de centrifugado a alta velocidad para garantizar la estabilidad de los segmentos individuales y evitar el desgaste prematuro de las escobillas de carbón. Dichos requisitos son comunes en aplicaciones de tracción, militares, aeroespaciales, nucleares, mineras y de alta velocidad en las que la falla de la sujeción y la protrusión de segmentos o aislamiento pueden provocar consecuencias negativas graves.

La fricción entre los segmentos y las escobillas acaba provocando el desgaste de ambas superficies. Las escobillas de carbón, al estar hechas de un material más blando, se desgastan más rápido y pueden estar diseñadas para ser reemplazadas fácilmente sin desmontar la máquina. Las escobillas de cobre más antiguas provocaban un mayor desgaste del conmutador, lo que provocaba ranuras y muescas profundas en la superficie con el tiempo.

El conmutador de los motores pequeños (por ejemplo, de potencia nominal inferior a un kilovatio) no está diseñado para ser reparado durante la vida útil del dispositivo. En los equipos industriales de gran tamaño, el conmutador puede ser revestido con abrasivos, o el rotor puede ser retirado del armazón, montado en un torno de metal grande y el conmutador revestido cortándolo a un diámetro menor. Los equipos más grandes pueden incluir un accesorio de torneado directamente sobre el conmutador.

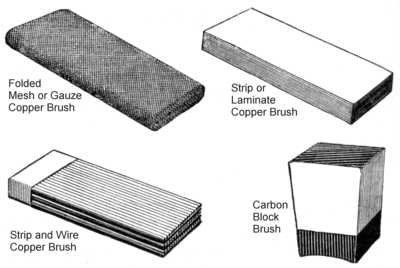

Las primeras máquinas utilizaban escobillas hechas de hilos de alambre de cobre para entrar en contacto con la superficie del conmutador. Sin embargo, estas escobillas de metal duro tendían a rayar y ranurar los segmentos lisos del conmutador, lo que eventualmente requería renovar la superficie del conmutador. A medida que las escobillas de cobre se desgastaban, el polvo y los trozos de la escobilla podían quedar atrapados entre los segmentos del conmutador, provocándoles cortocircuito y reduciendo la eficiencia del dispositivo. La malla fina de alambre de cobre o la gasa proporcionaban un mejor contacto con la superficie con un menor desgaste de los segmentos, pero las escobillas de gasa eran más caras que las escobillas de cobre en tiras o alambre.

Las máquinas rotativas modernas con conmutadores utilizan casi exclusivamente escobillas de carbón, que pueden tener polvo de cobre mezclado para mejorar la conductividad. Las escobillas de cobre metálico se pueden encontrar en motores de juguete o muy pequeños, como el que se muestra en la ilustración anterior, y en algunos motores que solo funcionan de manera muy intermitente, como los motores de arranque de automóviles.

Los motores y generadores sufren un fenómeno conocido como "reacción de inducido", uno de cuyos efectos es cambiar la posición en la que idealmente debería producirse la inversión de la corriente a través de los devanados a medida que varía la carga. Las primeras máquinas tenían las escobillas montadas en un anillo provisto de un mango. Durante el funcionamiento, era necesario ajustar la posición del anillo de escobillas para ajustar la conmutación y minimizar las chispas en las escobillas. Este proceso se conocía como "balanceo de las escobillas".

Se llevaron a cabo varios desarrollos para automatizar el proceso de ajuste de la conmutación y minimizar las chispas en las escobillas. Uno de ellos fue el desarrollo de "escobillas de alta resistencia", o escobillas hechas de una mezcla de polvo de cobre y carbono. [3] Aunque se describían como escobillas de alta resistencia, la resistencia de una escobilla de este tipo era del orden de miliohmios, y el valor exacto dependía del tamaño y la función de la máquina. Además, la escobilla de alta resistencia no se construía como una escobilla, sino en forma de un bloque de carbono con una cara curva para adaptarse a la forma del conmutador.

La escobilla de alta resistencia o de carbón se hace lo suficientemente grande para que sea significativamente más ancha que el segmento aislante que abarca (y en máquinas grandes a menudo puede abarcar dos segmentos aislantes). El resultado de esto es que a medida que el segmento del conmutador pasa por debajo de la escobilla, la corriente que pasa a él disminuye de manera más suave que en el caso de las escobillas de cobre puro, donde el contacto se interrumpe de repente. De manera similar, el segmento que entra en contacto con la escobilla tiene una aceleración similar de la corriente. Por lo tanto, aunque la corriente que pasa a través de la escobilla era más o menos constante, la corriente instantánea que pasa a los dos segmentos del conmutador era proporcional al área relativa en contacto con la escobilla.

La introducción de las escobillas de carbón tuvo efectos secundarios convenientes. Las escobillas de carbón tienden a desgastarse de manera más uniforme que las de cobre, y el carbón blando causa mucho menos daño a los segmentos del conmutador. Hay menos chispas con el carbón en comparación con el cobre y, a medida que el carbón se desgasta, la mayor resistencia del carbón da como resultado menos problemas por la acumulación de polvo en los segmentos del conmutador.

La proporción de cobre y carbono se puede modificar para un propósito particular. Las escobillas con un mayor contenido de cobre funcionan mejor con voltajes muy bajos y corrientes altas, mientras que las escobillas con un mayor contenido de carbono son mejores para voltajes altos y corrientes bajas. Las escobillas con un alto contenido de cobre suelen transportar de 150 a 200 amperios por pulgada cuadrada de superficie de contacto, mientras que las que tienen un mayor contenido de carbono solo transportan de 40 a 70 amperios por pulgada cuadrada. La mayor resistencia del carbono también da como resultado una mayor caída de voltaje de 0,8 a 1,0 voltios por contacto, o de 1,6 a 2,0 voltios a través del conmutador. [4]

Por lo general, se utiliza un resorte con la escobilla para mantener un contacto constante con el conmutador. A medida que la escobilla y el conmutador se desgastan, el resorte empuja la escobilla hacia abajo en dirección al conmutador. Con el tiempo, la escobilla se desgasta y se vuelve lo suficientemente delgada como para que ya no sea posible un contacto constante o ya no esté sujeta de forma segura en el portaescobillas, por lo que debe reemplazarse.

Es común que un cable de alimentación flexible se conecte directamente al cepillo, porque la corriente que fluye a través del resorte de soporte causaría calentamiento, lo que puede provocar una pérdida del temple del metal y una pérdida de la tensión del resorte.

Cuando un motor o generador conmutado utiliza más potencia de la que una sola escobilla es capaz de conducir, se monta un conjunto de varios portaescobillas en paralelo a lo largo de la superficie del conmutador de gran tamaño. Este portaescobillas en paralelo distribuye la corriente de manera uniforme entre todas las escobillas y permite que un operador cuidadoso retire una escobilla defectuosa y la reemplace por una nueva, incluso mientras la máquina continúa girando a plena potencia y bajo carga.

Los equipos conmutados de alta potencia y alta corriente son poco comunes en la actualidad, debido al diseño menos complejo de los generadores de corriente alterna que permite que una bobina de campo giratoria de baja corriente y alto voltaje active bobinas de estator de posición fija de alta corriente. Esto permite el uso de escobillas singulares muy pequeñas en el diseño del alternador . En este caso, los contactos giratorios son anillos continuos, llamados anillos rozantes , y no se produce ninguna conmutación.

Los dispositivos modernos que utilizan escobillas de carbón suelen tener un diseño que no requiere mantenimiento y no requiere ajustes durante la vida útil del dispositivo, ya que utilizan una ranura para portaescobillas de posición fija y un conjunto combinado de escobilla, resorte y cable que encaja en la ranura. Se extrae la escobilla desgastada y se inserta una nueva.

Los distintos tipos de escobillas hacen contacto con el conmutador de distintas maneras. Debido a que las escobillas de cobre tienen la misma dureza que los segmentos del conmutador, el rotor no puede girar hacia atrás contra los extremos de las escobillas de cobre sin que el cobre se introduzca en los segmentos y provoque daños graves. En consecuencia, las escobillas de cobre laminadas o en tiras solo hacen contacto tangencial con el conmutador, mientras que las escobillas de malla y de alambre de cobre utilizan un ángulo de contacto inclinado que toca su borde a través de los segmentos de un conmutador que puede girar en una sola dirección.

La suavidad de las escobillas de carbón permite un contacto radial directo con el conmutador sin dañar los segmentos, lo que permite invertir fácilmente la dirección del rotor sin necesidad de reorientar los portaescobillas para que funcionen en la dirección opuesta. Aunque nunca se invierte la dirección, los motores de electrodomésticos comunes que utilizan rotores, conmutadores y escobillas devanados tienen escobillas de contacto radial. En el caso de un portaescobillas de carbón de tipo reacción, las escobillas de carbón pueden estar inclinadas en sentido inverso con el conmutador, de modo que el conmutador tienda a empujar contra el carbón para lograr un contacto firme.

El punto de contacto donde una escobilla toca el conmutador se denomina plano de conmutación . Para conducir suficiente corriente hacia o desde el conmutador, el área de contacto de la escobilla no es una línea fina, sino un área rectangular que atraviesa los segmentos. Normalmente, la escobilla es lo suficientemente ancha como para abarcar 2,5 segmentos del conmutador. Esto significa que dos segmentos adyacentes están conectados eléctricamente por la escobilla cuando entra en contacto con ambos.

La mayoría de las introducciones al diseño de motores y generadores comienzan con un dispositivo bipolar simple con las escobillas dispuestas en un ángulo perfecto de 90 grados con respecto al campo. Este ideal es útil como punto de partida para comprender cómo interactúan los campos, pero no es así como funciona un motor o un generador en la práctica.

En un motor o generador real, el campo alrededor del rotor nunca es perfectamente uniforme. En cambio, la rotación del rotor induce efectos de campo que arrastran y distorsionan las líneas magnéticas del estator externo que no gira.

Cuanto más rápido gira el rotor, mayor es el grado de distorsión del campo. Debido a que un motor o generador funciona de manera más eficiente con el campo del rotor en ángulo recto con el campo del estator, es necesario retrasar o adelantar la posición de las escobillas para colocar el campo del rotor en la posición correcta para que esté en ángulo recto con el campo distorsionado.

Estos efectos de campo se invierten cuando se invierte la dirección de giro. Por lo tanto, es difícil construir una dinamo conmutada reversible eficiente, ya que para obtener la máxima intensidad de campo es necesario mover las escobillas al lado opuesto del plano neutro normal. Estos efectos se pueden mitigar mediante un devanado de compensación en la cara del polo de campo que transporta la corriente de inducido.

El efecto puede considerarse análogo al avance de la sincronización en un motor de combustión interna. Generalmente, un dinamo que ha sido diseñado para funcionar a una determinada velocidad fija tendrá sus escobillas fijadas permanentemente para alinear el campo para lograr la máxima eficiencia a esa velocidad. [12]

Autoinducción: Los campos magnéticos en cada bobina de alambre se unen y combinan para crear un campo magnético que resiste los cambios en la corriente, lo que puede compararse con la corriente que tiene inercia.

En las bobinas del rotor, incluso después de haber alcanzado la escobilla, las corrientes tienden a seguir fluyendo por un breve momento, lo que da como resultado un desperdicio de energía en forma de calor debido a que la escobilla se extiende a lo largo de varios segmentos del conmutador y la corriente produce cortocircuito entre los segmentos.

La resistencia espuria es un aumento aparente de la resistencia en el devanado de la armadura, que es proporcional a la velocidad de la armadura y se debe al retraso de la corriente.

Para minimizar la formación de chispas en las escobillas debido a este cortocircuito, las escobillas se adelantan unos grados más, más allá del avance para las distorsiones de campo. Esto mueve el devanado del rotor que se encuentra en conmutación ligeramente hacia adelante, hacia el campo del estator, que tiene líneas magnéticas en la dirección opuesta y que se oponen al campo en el estator. Este campo opuesto ayuda a invertir la corriente autoinducida retrasada en el estator.

Por lo tanto, incluso para un rotor que está en reposo y que inicialmente no requiere compensación por las distorsiones del campo giratorio, las escobillas deben avanzarse más allá del ángulo perfecto de 90 grados como se enseña en tantos libros de texto para principiantes, para compensar la autoinducción.

Los dispositivos de motor y generador modernos con conmutadores pueden contrarrestar la reacción de la armadura mediante el uso de interpolos , que son pequeñas bobinas de campo y piezas polares ubicadas aproximadamente a mitad de camino entre los polos primarios del estator.

Al aplicar un campo dinámico variable a los interpolos a medida que cambia la carga, las RPM o la dirección de rotación del dispositivo, es posible equilibrar las distorsiones del campo de la reacción de la armadura de modo que la posición del cepillo pueda permanecer fija y se minimicen las chispas en los segmentos. [14]

Aunque los motores de corriente continua y las dinamos dominaron en el pasado la industria, las desventajas del conmutador han provocado un descenso en el uso de máquinas conmutadas en el último siglo. Estas desventajas son:

Con la amplia disponibilidad de corriente alterna, los motores de CC han sido reemplazados por motores de CA síncronos o de inducción más eficientes . En los últimos años, con la amplia disponibilidad de semiconductores de potencia , en muchas aplicaciones restantes, los motores de CC conmutados han sido reemplazados por " motores de corriente continua sin escobillas ". Estos no tienen un conmutador; en su lugar, la dirección de la corriente se conmuta electrónicamente. Un sensor realiza un seguimiento de la posición del rotor y los interruptores semiconductores, como los transistores, invierten la corriente. La vida útil de estas máquinas es mucho más larga, limitada principalmente por el desgaste de los cojinetes.

Se trata de motores monofásicos de corriente alterna con un par de arranque superior al que se podía obtener con bobinados de arranque de fase dividida, antes de que se pusieran en práctica los condensadores de arranque de alta capacitancia (electrolíticos no polares de corriente relativamente alta). Tienen un estator bobinado convencional como cualquier motor de inducción, pero el rotor bobinado es muy parecido al de un conmutador convencional. Las escobillas opuestas están conectadas entre sí (no a un circuito externo) y la acción del transformador induce corrientes en el rotor que desarrollan par por repulsión.

Una variedad, que se destaca por tener una velocidad ajustable, funciona continuamente con las escobillas en contacto, mientras que otra utiliza la repulsión solo para un par de arranque alto y, en algunos casos, levanta las escobillas una vez que el motor está funcionando lo suficientemente rápido. En este último caso, todos los segmentos del conmutador también están conectados entre sí, antes de que el motor alcance la velocidad de funcionamiento.

Una vez alcanzada la velocidad, los devanados del rotor se vuelven funcionalmente equivalentes a la estructura de jaula de ardilla de un motor de inducción convencional, y el motor funciona como tal. [15]

Los conmutadores se utilizaban como simples interruptores de avance-desactivación-retroceso para experimentos eléctricos en laboratorios de física. Existen dos tipos históricos bien conocidos: [16]

Este dispositivo tiene un diseño similar al de los conmutadores que se utilizan en motores y dinamos. Generalmente se construía de latón y marfil (más tarde, ebonita ). [17]

Este consiste en un bloque de madera o ebonita con cuatro pozos, que contienen mercurio , que están conectados entre sí por cables de cobre . La salida se toma de un par de cables de cobre curvados que se mueven para sumergirse en uno u otro par de pozos de mercurio. [18] En lugar de mercurio, se pueden utilizar líquidos iónicos u otros metales líquidos como el galinstan .