Los productos de poliuretano tienen muchos usos. Más de las tres cuartas partes del consumo mundial de productos de poliuretano se realiza en forma de espumas, y los tipos flexibles y rígidos tienen un tamaño de mercado aproximadamente igual. En ambos casos, la espuma suele estar detrás de otros materiales: las espumas flexibles se encuentran detrás de los tejidos de tapicería de los muebles comerciales y domésticos; las espumas rígidas se encuentran entre las paredes/láminas de metal o plástico de la mayoría de los refrigeradores y congeladores, u otros materiales de superficie en el caso de los paneles de aislamiento térmico en el sector de la construcción. Su uso en prendas de vestir está creciendo: por ejemplo, en el revestimiento de las copas de los sujetadores. El poliuretano también se utiliza para molduras que incluyen marcos de puertas, columnas, balaustres, cabezales de ventanas, frontones, medallones y rosetas.

Las formulaciones de poliuretano cubren una gama extremadamente amplia de rigideces, durezas y densidades. [1] Estos materiales incluyen:

La espuma de poliuretano se usa ampliamente en asientos de espuma flexible de alta resiliencia, paneles de aislamiento de espuma rígida, sellos y juntas de espuma microcelular , ruedas y neumáticos elastoméricos duraderos, bujes de suspensión automotriz , compuestos de encapsulado eléctrico, sellos, juntas, bases de alfombras y piezas de plástico duro (como para instrumentos electrónicos).

La siguiente tabla muestra un ejemplo de cómo se utilizaban los poliuretanos en un país hace más de una docena de años (datos de EE. UU. de 2004):

.jpg/440px-Éponge_type_4_(1).jpg)

La espuma de poliuretano flexible de celdas abiertas se utiliza para fabricar muchas esponjas de cocina y baño . La combinación de bajo costo, alta flexibilidad y alta resistencia a la abrasión y al desgarro hacen que los poliuretanos sean materiales excelentes para aplicaciones de fregado. [3] Se ha demostrado que las esponjas de poliuretano reducen el riesgo de propagación de ciertas bacterias. [4]

La espuma rígida de poliuretano se utiliza en diversas industrias para proporcionar aislamiento térmico a instalaciones y tuberías. En particular, las tuberías de los sistemas de calefacción urbana en Europa se aíslan principalmente mediante un conjunto sándwich de tuberías preaisladas compuesto por una tubería de servicio de calefacción de acero, una capa aislante (espuma de poliuretano) y una carcasa de polietileno (PE), que se unen mediante el material aislante. Una de las principales ventajas de la espuma rígida de poliuretano es que ofrece una conductividad térmica muy baja (con valores tan bajos como 23 mW/m⋅K) al tiempo que ofrece suficiente resistencia estructural para soportar las cargas a las que están sometidos los sistemas de tuberías enterradas. [5] [6]

Debido a la naturaleza de celda cerrada de las espumas rígidas de poliuretano, el aislamiento de PUR tiene una absorción de agua mínima, lo que, junto con una cubierta adecuada, lo hace particularmente adecuado en aplicaciones donde el crecimiento bacteriano es un problema. El aislamiento de poliuretano es adecuado para aislar tuberías con temperaturas de superficie que van desde -196 °C a 148 °C. [7]

La espuma de poliuretano flexible de celdas abiertas (FPF) se fabrica mezclando polioles , diisocianatos , catalizadores, agentes auxiliares de expansión y otros aditivos y permitiendo que la espuma resultante se eleve libremente. La mayoría de las FPF se fabrican utilizando tecnología de procesamiento continuo y también se pueden producir en lotes donde se hacen bloques relativamente pequeños de espuma en moldes abiertos, cajas u otros contenedores adecuados. Luego, la espuma se corta a la forma y el tamaño deseados para su uso en una variedad de aplicaciones de muebles y accesorios.

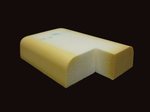

Las aplicaciones de la espuma de poliuretano flexible incluyen cojines para muebles tapizados , cojines para asientos de automóviles y molduras interiores, cojines para alfombras y relleno de colchones y núcleos de colchones con núcleo sólido.

La espuma de poliuretano flexible es un producto reciclable. [8]

Las espumas de poliuretano flexibles y semiflexibles se utilizan ampliamente para componentes interiores de automóviles , en asientos, reposacabezas, apoyabrazos, revestimientos de techo, tableros de instrumentos y paneles de instrumentos.

Los poliuretanos se utilizan para fabricar asientos de automóviles de una manera extraordinaria. El fabricante de asientos tiene un molde para cada modelo de asiento. El molde es una estructura tipo "concha" que se puede cerrar y que permite moldear rápidamente el cojín del asiento, la denominada espuma flexible moldeada, que luego se tapiza después de sacarlo del molde.

Es posible combinar estos dos pasos, denominados in situ , espuma sobre tela o moldeo directo. Se coloca una funda de asiento completamente ensamblada en el molde y se mantiene en su lugar mediante vacío que se introduce a través de pequeños orificios en el molde. A veces se utiliza una película de plástico delgada y flexible sobre la tela para ayudar a que el vacío funcione de manera más efectiva. El marco de metal del asiento se coloca en el molde y este se cierra. En este punto, el molde contiene lo que podría visualizarse como un "asiento hueco", una tela de asiento que se mantiene en la posición correcta mediante el vacío y que contiene un espacio con el marco de metal en su lugar.

Los productos químicos de poliuretano se inyectan mediante un cabezal mezclador en la cavidad del molde. Luego, el molde se mantiene a una temperatura de reacción preestablecida hasta que la mezcla química haya formado espuma, haya llenado el molde y haya formado una espuma blanda y estable. El tiempo necesario es de dos a tres minutos, según el tamaño del asiento y la formulación precisa y las condiciones de funcionamiento. Luego, el molde suele abrirse ligeramente durante uno o dos minutos para un tiempo de curado adicional, antes de retirar el asiento completamente tapizado.

Las paredes y el techo (no solo el aislamiento) de la futurista Casa Xanadu en Florida, EE. UU., se construyeron con espuma de poliuretano. Los techos abovedados y otras formas extrañas son más fáciles de hacer con espuma que con madera. La espuma se utilizó para construir edificios, estatuas y decoraciones de formas extrañas en la sección Seuss Landing del parque temático Islands of Adventure (EE. UU.). Los fabricantes de espuma rígida venden espuma que reemplaza a la madera en las industrias de letreros tallados y topografía 3D. La espuma de PU también se utiliza como aislante térmico en muchas casas.

La resina de poliuretano se utiliza como material estético para suelos. Al no tener juntas y ser resistente al agua, su uso en interiores (modernos) está ganando cada vez más interés, especialmente en Europa occidental.

Dos líquidos binarios , uno de los cuales es un poliuretano (T6 o 16), cuando se mezclan y se airean , se expanden hasta formar un aerosolide duro que llena el espacio.

Los selladores de poliuretano aprobados (que son diferentes de la espuma) están disponibles en sistemas de uno, dos y tres componentes, y en cartuchos, baldes o tambores. Los selladores de poliuretano (como EZ-Poly ) se utilizan para rellenar huecos, evitando así fugas de aire y agua. También se utilizan junto con aislamientos inorgánicos , como lana de roca o fibras cerámicas, para cortar el fuego . Los cortafuegos pueden impedir el paso del humo y el chorro de agua de las mangueras . La central nuclear de Browns Ferry utilizó espuma de poliuretano inflamable como cortafuegos, que se encendió accidentalmente y provocó un gran incendio.

La espuma de poliuretano se utiliza ampliamente en el mundo marino en muchas aplicaciones: [9]

Algunos fabricantes de balsas utilizan uretano para la construcción de botes inflables. AIRE utiliza material de membrana de uretano como una cámara de retención de aire dentro de una carcasa de PVC, mientras que SOTAR utiliza materiales de membrana de uretano como revestimiento en algunos botes. Maravia utiliza un material de uretano líquido que se aplica con aerosol sobre PVC para mejorar la retención de aire y aumentar la resistencia a la abrasión.

Algunas tablas de surf están hechas con un núcleo rígido de poliuretano. Se moldea una pieza de espuma rígida, se le da la forma que se desee y luego se cubre con tela de fibra de vidrio y resina de poliéster.

Algunos cascos de embarcaciones tienen un núcleo de espuma de poliuretano rígido intercalado entre capas de fibra de vidrio. La espuma proporciona resistencia, flotabilidad y amortiguación del sonido.

Algunas cubiertas de barcos, incluidas las de la Marina de los EE. UU. y los pesqueros paquistaníes, utilizan selladores de poliuretano especializados para protegerlas de la humedad constante y los elementos oceánicos agresivos. Por ejemplo, Durabak-M26 utiliza un poliuretano monocomponente personalizado para evitar la filtración de agua a zonas no deseadas.

Algunos tanques de agua están aislados con productos químicos de poliuretano (poliol e isocianatos) para mantener la temperatura del agua durante largos períodos de tiempo.

El poliuretano se ha utilizado para fabricar varios grips de tenis, como Yonex Super Grap, Wilson Pro Overgrip y muchos otros. Estos grips son muy elásticos para garantizar que se envuelvan perfectamente alrededor del mango de la raqueta.

El poliuretano se utiliza como revestimiento negro para las pulseras de los relojes sobre el material principal, que generalmente es acero inoxidable. Se utiliza por su comodidad, estilo y durabilidad.

Se añade una fina película de poliuretano a un tejido de poliéster para crear un laminado de poliuretano (PUL), que se utiliza por sus propiedades impermeables y a prueba de viento en prendas de abrigo, pañales, cortinas de ducha, etc. El PU se utiliza en algunos trajes de baño de última generación para proporcionar flotabilidad a los nadadores de competición. Existen restricciones, ya que la flotabilidad mejora el rendimiento en la natación. [ cita requerida ]

Un uso aún más popular del poliuretano en los textiles es en forma de spandex , también conocido como elastano o por la marca comercial de DuPont, Lycra. Las fibras de poliuretano en forma de spandex pueden estirarse hasta un 600% y aún así volver a su forma original. El spandex se hila con otras fibras, como el algodón, el nailon o el poliéster, para crear fibras elásticas esenciales para la ropa tanto deportiva como de moda. [10]

Los materiales de poliuretano se formulan comúnmente como pinturas y barnices para capas de acabado para proteger o sellar la madera. Este uso da como resultado un revestimiento duro, resistente a la abrasión y duradero que es popular para pisos de madera dura , pero que algunos consideran difícil o inadecuado para el acabado de muebles u otras piezas detalladas. En relación con los barnices de aceite o goma laca, el barniz de poliuretano forma una película más dura que tiende a deslaminarse si se somete a calor o golpes, fracturando la película y dejando manchas blancas. Esta tendencia aumenta cuando se aplica sobre maderas más blandas como el pino . Esto también se debe en parte a la menor penetración del poliuretano en la madera. Se emplean varias técnicas de imprimación para superar este problema, incluido el uso de ciertos barnices de aceite, goma laca "desparafinada" específica, epoxi penetrante transparente o poliuretano "modificado con aceite" diseñado para este propósito. El barniz de poliuretano también puede carecer del brillo "frotado a mano" de los aceites secantes como el aceite de linaza o el aceite de tung ; En cambio, es capaz de generar una película mucho más rápida y de mayor tamaño, logrando en dos capas lo que puede requerir muchas aplicaciones de aceite. El poliuretano también se puede aplicar sobre un acabado de aceite puro, pero debido al tiempo de curado relativamente lento de los aceites, la presencia de subproductos volátiles del curado y la necesidad de una exposición prolongada del aceite al oxígeno, se debe tener cuidado de que los aceites estén lo suficientemente curados para aceptar el poliuretano.

A diferencia de los aceites secantes y los alquídicos , que se curan tras la evaporación del disolvente al reaccionar con el oxígeno del aire, los revestimientos de poliuretano se curan tras la evaporación del disolvente mediante una variedad de reacciones de los productos químicos dentro de la mezcla original o mediante la reacción con la humedad del aire. Algunos productos son "híbridos" y combinan diferentes aspectos de sus componentes originales. Los poliuretanos "modificados con aceite", ya sean a base de agua o a base de disolvente, son actualmente los acabados para suelos de madera más utilizados.

El uso de barniz de poliuretano en exteriores puede ser problemático debido a su susceptibilidad al deterioro por exposición a la luz ultravioleta (UV). Todos los barnices transparentes o translúcidos, y de hecho todos los recubrimientos de película polimérica (es decir, pintura , tinte , epoxi , plástico sintético , etc.) son susceptibles a este daño en diversos grados. Los pigmentos en pinturas y tintes protegen contra el daño UV, mientras que los absorbentes UV se agregan al poliuretano y otros barnices (en particular, el barniz " spar ") para trabajar contra el daño UV. Los poliuretanos son típicamente los más resistentes a la exposición al agua, alta humedad, temperaturas extremas y hongos o moho, que también afectan negativamente el rendimiento del barniz y la pintura.

El poliuretano también se utiliza para fabricar neumáticos y ruedas macizas . Las aplicaciones industriales incluyen ruedas de carga y de accionamiento de carretillas elevadoras , carros de supermercado e industriales [11] y ruedas de montaña rusa. El patinaje sobre ruedas y el monopatín modernos se volvieron económicos solo con la introducción de piezas de poliuretano resistentes a la abrasión y resistentes, lo que ayudó a marcar el comienzo de la popularidad de lo que alguna vez había sido una oscura moda de los años 60. La durabilidad de las ruedas de poliuretano permitió que la gama de trucos y acrobacias realizadas en patinetas se expandiera considerablemente. El poliuretano también se utiliza para fabricar neumáticos para equipos pequeños en la industria del césped y el jardín para carretillas, carretillas de mano, cortadoras de césped, carros, etc. Proporcionan el rebote y la sensación de un neumático lleno de aire con el beneficio de no sufrir pinchazos. También pesan aproximadamente lo mismo que los neumáticos llenos de aire, aunque son de poliuretano sólido en su totalidad. Se han desarrollado otras construcciones para neumáticos neumáticos, y las variantes de espuma microcelular se utilizan ampliamente en neumáticos de sillas de ruedas, bicicletas y otros usos. Estos últimos tipos de espuma también se encuentran ampliamente en volantes de automóviles y otras piezas interiores y exteriores de automóviles, incluidos parachoques y guardabarros.

El uso de poliuretano ha aumentado en los últimos veinte años en la industria automotriz. Se utiliza para reemplazar los bujes de caucho tradicionales, que suelen fallar o desgastarse en superficies de carreteras propensas a grandes cantidades de sal y residuos químicos.

El uso de bujes de poliuretano puede tener muchos beneficios, como mantener la alineación correcta de avance, caída y convergencia, lo que aumenta el control y la maniobrabilidad generales. También aumenta la vida útil, proporciona más resistencia al desgaste y es menos permeable al aceite y otros contaminantes similares de la carretera. [12]

El poliuretano (PU) se ha popularizado en la fabricación de algunos de los componentes aerodinámicos/kits de carrocería ( body kits ) de más alta calidad para diversos automóviles (automóviles, camiones y SUV) del mercado. Estos componentes incluyen parachoques , faldones laterales, paneles antivuelco y cubiertas de limpiaparabrisas. El poliuretano permite la producción de componentes duraderos a diferencia de la fibra de vidrio convencional (FRP) que puede romperse fácilmente con un impacto. El poliuretano es muy flexible, por lo tanto, más resistente a los daños. Además de la durabilidad, estos kits de carrocería, cuando son producidos por un fabricante de buena reputación, presentan menos imperfecciones, son fáciles de instalar y mantener, y son asequibles. [13]

Cuando los kits de carrocería de fibra de vidrio comienzan a mostrar grietas y desconchones por el uso y desgaste habituales, los componentes de poliuretano bien fabricados tienen una durabilidad similar a la de un parachoques instalado de fábrica. Como se mencionó anteriormente, cuando son producidos por un fabricante de buena reputación, tienden a tener menos agujeros e imperfecciones de fundición. La flexibilidad del poliuretano hace que sea fácil trabajar con ellos. La instalación se puede realizar de forma individual como un proyecto de "hágalo usted mismo". El mantenimiento es extremadamente simple. En cuanto al precio, puede variar según el fabricante, pero se mantiene dentro de un rango asequible. Por muy bueno que suene, los kits de carrocería de poliuretano también tienen sus desventajas. Los componentes de fibra de vidrio o fibra de carbono son más livianos que la mayoría de los kits de poliuretano. El poliuretano, nuevamente, es flexible, pero la mayoría de las veces se necesita más material y grosor para mantener la rigidez adecuada para el uso en carretera. Para los conductores que buscan velocidad para su vehículo de mayor rendimiento, [14] esto puede convertirse en un problema. Además, a diferencia de la fibra de vidrio, el poliuretano no se puede parchar ni reparar. Aunque es mucho más difícil de dañar, si se produce un daño, se debe quitar y reemplazar todo el componente. [13] Existen diferentes opciones a la hora de comprar kits de poliuretano.

A menudo, los componentes y cables de los circuitos electrónicos se protegen de las influencias ambientales y los impactos mecánicos al revestirlos con poliuretano. Normalmente, los poliuretanos se seleccionan por su excelente resistencia a la abrasión, sus buenas propiedades eléctricas, su excelente adhesión, su resistencia al impacto y su flexibilidad a bajas temperaturas. La desventaja de los poliuretanos es su temperatura máxima de servicio limitada (normalmente 121 °C [250 °F]).

La producción de la placa de circuito electrónico utilizaría un uretano de dos partes (resina y catalizador) que se mezclaría y vertería sobre el conjunto del circuito (ver dispensación de resina ). En la mayoría de los casos, una vez que el uretano se cura, la placa de circuito completa no sería reparable. Debido a sus propiedades físicas y su bajo costo, la encapsulación de poliuretano (encapsulado) es una opción popular en el sector de fabricación de automóviles para circuitos y sensores automotrices.

El poliuretano se puede utilizar como adhesivo , especialmente como pegamento para trabajar la madera . Su principal ventaja sobre los pegamentos para madera más tradicionales es su resistencia al agua. Se introdujo en el mercado general norteamericano en la década de 1990 como Gorilla Glue y Excel , pero había estado disponible en Europa mucho antes. El poliuretano es la base de algunos adhesivos de construcción en formato de tubo de calafateo . [15]

En el camino hacia un nuevo y mejor pegamento para encuadernadores , en 1985 se introdujo por primera vez un nuevo sistema adhesivo. La base de este sistema es el poliéter o poliéster, mientras que el poliuretano (PUR) se utiliza como prepolímero. Sus características especiales son la coagulación a temperatura ambiente y la resistencia a la humedad. [ cita requerida ]

Primera generación (1988)

Segunda generación (1996)

Tercera generación (2000)

Cuarta generación (actualidad)

Ventajas del pegamento de poliuretano en la industria de la encuadernación:

Los poliuretanos termoendurecibles también se utilizan como revestimiento protector contra la abrasión. El poliuretano fundido sobre materiales como el acero absorberá el impacto de partículas de manera más eficiente. Se ha demostrado que los poliuretanos duran más de 25 años en entornos abrasivos, mientras que el acero sin revestimiento se erosionaría en menos de 8 años. Los poliuretanos se utilizan en industrias como:

El poliuretano también se utiliza en la industria de la construcción con hormigón para crear moldes de encofrado . Los moldes de poliuretano sirven como molde para el hormigón, lo que permite crear una variedad de texturas y diseños artísticos.

El poliuretano se utiliza junto con el perclorato de amonio como combustible sólido en los misiles Polaris lanzados desde submarinos . [17]

Los investigadores del Laboratorio de Investigación del Ejército de los EE. UU. y del Instituto Tecnológico de Massachusetts han investigado los elastómeros de poliuretano urea como material potencial para cascos, protectores faciales y chalecos balísticos para soldados. [18]

Las espumas de poliuretano hidrófilo de celdas semiabiertas en láminas y copos se han utilizado en jardines en azoteas y muros verdes verticales, y ahora están apareciendo productos comerciales en el mercado. [19] Los sustratos de espumas de poliuretano de celdas semiabiertas tienen una densidad mucho menor y una capacidad de retención de agua mucho mayor que los sustratos de tierra. La estructura de celdas semiabiertas facilita la fijación de las raíces de las plantas para los jardines de pared verticales. Las reducciones de peso reducen los requisitos de estructura de soporte de edificios y muros, mientras que la mayor capacidad de retención de agua reduce los requisitos de riego de las plantas.

Los polímeros de celdas cerradas se han utilizado para elevar y soportar caminos de concreto y accesos a puentes desde 1989. Originalmente desarrollado en Europa y patentado por Uretek, este método de nivelación de concreto ahora se usa ampliamente en aplicaciones residenciales, comerciales y municipales. Las aplicaciones comunes incluyen la reparación de aceras, caminos de acceso, patios y pisos de garajes hundidos. [20] En los EE. UU., a veces se lo conoce como Slabjacking. Foam Supplies Incorporated ha desarrollado el sistema ecológico FoamJack™.

La espuma de poliuretano de celda cerrada se puede utilizar como relleno en aplicaciones donde no son necesarias la alta densidad y la resistencia a la compresión del hormigón. [21] Además de ser considerablemente más ligero que el hormigón, la naturaleza de celda cerrada del material evita la transferencia de humedad a la estructura que se sostiene, lo que puede reducir el riesgo de putrefacción o corrosión. [22]

Las variables ambientales, el desgaste natural y las condiciones climáticas pueden causar daños a los muros de contención de hormigón. Estos problemas pueden erosionar la estructura con el tiempo, volviéndola más susceptible a sufrir daños adicionales. Tradicionalmente, la reparación requería un proceso profundo con hormigón, sin embargo, la geoespuma es una sustancia liviana y duradera que se ha vuelto cada vez más popular para reparar muros de contención dañados.