La gestión de herramientas es necesaria en el trabajo con metales para que la información sobre las herramientas disponibles se pueda organizar e integrar de forma uniforme. La información se almacena en una base de datos y se registra y se aplica mediante la gestión de herramientas. La gestión de datos de herramientas consta de campos de datos específicos, gráficos y parámetros que son esenciales para la producción, a diferencia de la gestión de equipos de producción generales.

A diferencia de las herramientas manuales , una herramienta en máquinas controladas numéricamente (digitalmente) se compone de varias partes, como la herramienta de corte (que puede ser de una sola pieza o estar compuesta por un cuerpo más insertos indexables ), una pinza y un portaherramientas con un cono de máquina . Para lograr una producción sin errores, es necesario juntar las piezas con precisión en un conjunto.

Para procesar una pieza mediante un mecanizado CNC (control numérico por ordenador) se necesitan varios conjuntos de herramientas que se documentan en una lista. Cada componente, cada conjunto y cada lista tiene un identificador bajo el que se encuentran las especificaciones. La gestión de herramientas se divide en documentación ( datos maestros ) y logística ( datos de transacción ). La documentación incluye la información necesaria para un proceso de producción sin problemas y comprensible. Se pueden gestionar piezas de repuesto, experiencias de producción y los datos correspondientes. Hay varias funciones disponibles para gestionar, procesar, imprimir y combinar con otras aplicaciones.

La logística se ocupa de la planificación de la demanda, el suministro y la ubicación de las herramientas. Esto incluye, por un lado, la ubicación en el almacén y la compra de piezas individuales con el correspondiente informe de consumo. También permite la planificación y coordinación de los movimientos de los conjuntos dentro del taller.

En las décadas de 2000 y 2010, la gestión de herramientas se ha orientado cada vez más hacia un formato universal, estándar de la industria y legible por máquina para codificar la información de las herramientas, lo que hace posible un mejor software, una mayor automatización y una mejor simulación. La norma ISO 13399 (Representación e intercambio de datos de herramientas de corte) "es una norma internacional diseñada para dar a la industria un lenguaje común para describir los productos de herramientas de corte en formato digital". [1]

Los datos maestros describen las características geométricas, la composición y el uso de las herramientas. La información se divide en especificaciones e instrucciones de uso. Los datos maestros describen la herramienta en sus aspectos cualitativos, pero no proporcionan cantidades ni ubicaciones.

Los componentes son elementos individuales que se pueden combinar para formar un conjunto. Los componentes se compran como una unidad y se almacenan en una sala de herramientas. Los componentes de corte (por ejemplo, insertos ) se desgastan durante el uso y, por lo tanto, deben comprarse y reemplazarse periódicamente. Los componentes no cortantes (por ejemplo, pinzas ) son prácticamente ilimitados. A menudo se adquieren junto con una máquina nueva. (Los equipos de sujeción se manejan como componentes no cortantes).

Generalmente se utilizan cuatro tipos de ilustraciones gráficas:

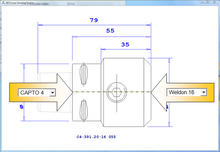

El conjunto de herramientas se construye utilizando varios componentes. El componente en el extremo posterior debe conectar la máquina herramienta y el componente de corte se encuentra en el otro extremo (p. ej.: broca o inserto ). Se utilizan diversos componentes de manera intermedia (p. ej.: extensión, pinzas) para alcanzar la geometría deseada. La documentación del conjunto describe cómo se ensamblan los componentes para garantizar que la geometría aplicada en el sistema CAM coincida con la de las herramientas reales en la máquina CNC.

La lista de herramientas incluye todos los conjuntos de herramientas necesarios para una operación de mecanizado . Se imprime como una lista de selección y se utiliza para la puesta en servicio y para proporcionar asesoramiento para la configuración del conjunto. A menudo, las instrucciones y la información no están directamente relacionadas con las herramientas (por ejemplo, sujeción, accesorios de sujeción, el nombre del programa NC, etc.) para garantizar que todos los documentos de una operación se puedan ver juntos.

Además de los datos de la herramienta principal, las tablas de datos auxiliares simplifican la adquisición de datos mediante el uso de valores seleccionados de una tabla. En comparación con la introducción manual, esto garantiza una recopilación de datos más cómoda y consistente.

.jpg/440px-Tool-Components-(inserts).jpg)

La logística se ocupa de los inventarios, las áreas de almacenamiento y las compras. En la logística, los componentes y los conjuntos están separados. Los componentes diferencian entre el flujo interno de materiales y la compra de bienes a proveedores externos ( control de stock ).

La logística de componentes incluye principalmente la gestión de inventario , la planificación de requisitos y el control de los niveles mínimos de existencias. Cuando se alcanza el nivel mínimo, la gestión de herramientas desencadena un proceso de adquisición. La logística de la gestión de herramientas utiliza una interfaz de usuario adaptada al lugar de trabajo e interfaces con sistemas de almacenamiento y otras instalaciones dentro del taller. El requisito para un inventario de componentes coordinado es una organización central de herramientas en la que todos los componentes de una unidad de producción se almacenan en una ubicación y cada retirada se registra de forma fiable.

La logística interna se centra principalmente en saber dónde se encuentra actualmente un componente deseado y en qué centro de costes se consume. Este método solo consume piezas de desgaste (corte), los demás componentes (soportes, dispositivos de sujeción) se mueven entre el taller de herramientas, los lugares de almacenamiento y la máquina herramienta. La reserva de componentes en los centros de costes y ubicaciones individuales se produce simultáneamente cuando se retiran o se devuelven al taller de herramientas . La preparación de herramientas y recursos se activa mediante una orden de producción. Se refiere a una lista de herramientas en los datos maestros, que enumera los componentes necesarios. Antes de su uso en la máquina herramienta , los componentes se ensamblan, de acuerdo con las especificaciones e instrucciones de trabajo de la lista de herramientas. Al programar las órdenes de producción, se comprobará el inventario de cada componente.

Los conjuntos se construyen a partir de componentes y, después de su uso, suelen desmontarse para formar otros componentes y volver a restaurarlos. A partir de un conjunto, se pueden montar varias copias simultáneamente, si se dispone de los componentes en cantidad suficiente. La logística de los conjuntos se refiere al estado y la ubicación de estas copias.

Cada copia de un ensamblaje normalmente puede estar en uno de tres estados:

Al programar una orden de producción, se conocen las herramientas necesarias para el trabajo a partir de la lista de herramientas. También se sabe qué conjuntos necesarios para el proceso de mecanizado ya se encuentran en la máquina herramienta. Los conjuntos necesarios pero que aún no están disponibles se calculan y se imprimen en una lista de carga neta. Deben montarse o retirarse del almacén intermedio. Con una logística coordinada de los conjuntos, es posible reducir el tiempo necesario para la provisión y el reemplazo de los conjuntos en la máquina.

La gestión de herramientas garantiza un procesamiento de pedidos eficiente y sin errores. Los conocimientos existentes se ponen a disposición de todos y se respetan las directrices establecidas en los datos maestros. La integración de los datos de herramientas permite que otras aplicaciones utilicen los datos de herramientas que se mantienen con la gestión de herramientas. Las aplicaciones pueden recurrir a la base de datos de gestión de herramientas o los datos se sustituyen por las interfaces. Especialmente en la fabricación CNC, donde intervienen varias personas en el proceso de producción, la integración evita errores, retrasos y registros duplicados de datos.

En los sistemas de gestión de datos de productos (PDM) se guarda el plan de trabajo de cada producto , que incluye modelos CAD, la descripción de los pasos de trabajo y una lista de los equipos necesarios. La descripción detallada de los equipos se realiza en la gestión de herramientas, ya que el sistema PDM no ofrece funciones y los campos de datos los describen en detalle. Normalmente ofrece enlaces a datos externos. Las órdenes de producción se generan con el sistema ERP, que se vincula al plan de trabajo en el sistema PDM. Los recursos necesarios, como programas NC, herramientas e instrucciones, se solicitan en la producción desde la gestión de herramientas. La integración garantiza la disponibilidad de la información en la gestión de herramientas. El objetivo básico de la integración es una numeración sistemática de documentos y recursos.

El sistema ERP planifica las materias primas, los artículos de consumo y otros recursos. Está estrechamente conectado con PDM y asume las tareas de gestión de materiales y logística. En relación con las herramientas, esto se refiere a los componentes de consumo. Si el inventario de componentes se realiza con la gestión de herramientas, los pedidos se transmiten como solicitudes de compra al sistema ERP, que emite el pedido real. Esto requiere que los productos se registren en ambos sistemas con el mismo número. Además, todos los movimientos de stock internos de componentes de herramientas para el cálculo de costes se pueden transferir al sistema ERP con la integración.

Los sistemas CAM generan los comandos G-Code (programa NC) para la máquina CNC . La geometría, la descripción y las condiciones de corte se seleccionan y se reciben directamente desde la gestión de herramientas. Esto garantiza que todas las herramientas utilizadas estén documentadas y sean coherentes con la realidad del taller. Desde el sistema CAM, todas las herramientas utilizadas en un programa NC se guardan automáticamente como listas de herramientas en la gestión de herramientas. Esto garantiza el uso correcto de las herramientas durante la preparación del proceso de trabajo.

Además de los armarios de herramientas convencionales, a menudo se utilizan sistemas de almacenamiento que proporcionan al operario el estante con el producto deseado. La relación entre el número de artículo y la ubicación de almacenamiento se guarda en la gestión de herramientas. Al reservar una retirada de herramientas en el área de logística de la gestión de herramientas, el sistema de almacenamiento se activa automáticamente. Alternativamente, se puede configurar la asignación de ubicaciones de almacenamiento en el sistema de almacenamiento. A continuación, se realiza la retirada en el sistema de almacenamiento y el cambio de inventario se transmite a la gestión de herramientas.

En el proceso de mecanizado para posicionar las herramientas, la máquina CNC necesita las medidas exactas de las mismas. Por ello, al conectar las herramientas a la máquina, es necesario introducir la longitud y el diámetro de las mismas. Estos ajustes de las herramientas se pueden medir con un preajustador externo. Los preajustadores, muy prácticos, toman los valores nominales, las tolerancias y la designación de la gestión de herramientas y transmiten los valores medidos directamente a la máquina CNC. La integración de la gestión de herramientas con los preajustadores se realiza en el formato de intercambio de los respectivos fabricantes de equipos e incluye gráficos e información sobre el método de medición.

Para reducir los costes de adquisición de datos iniciales de los componentes en la gestión de herramientas, los fabricantes de herramientas proporcionan los datos y gráficos en un formato adecuado. Para los datos técnicos, actualmente se utilizan los formatos de intercambio DIN 4000 e ISO 13399. En caso necesario, se proporcionan gráficos 2D de acuerdo con el estándar ISG / BMG DXF. Para los gráficos 3D, no se ha definido ningún estándar. Normalmente, se ofrecen los formatos STL y STEP y la posición del eje se elige según la aplicación en la máquina.

La motivación fundamental para la gestión de herramientas, como ocurre con todas las tecnologías de fabricación, es lograr un mayor retorno de la inversión a través de una mayor eficiencia . Esto se logra de la siguiente manera:

Las crecientes exigencias en cuanto a diseño y calidad, combinadas con las presiones de tiempo y de costes, obligan a las empresas a invertir periódicamente en equipos y procedimientos más eficientes. Las máquinas CNC modernas (es decir, las máquinas de fresado y torneado) son muy productivas, pero exigen una preparación y un uso rigurosos. Por tanto, un requisito previo para su uso con éxito es la adaptación simultánea de la organización junto con la gestión de la información operativa necesaria. El conocimiento puede posteriormente incorporarse a los procedimientos operativos y ponerse a disposición para cada tarea necesaria. De este modo se evita la información errónea o incompleta que puede interrumpir la producción.

Los equipos recién adquiridos se entregan con información de uso específica (es decir, datos de corte con herramientas). Esta información se encuentra en la documentación específica del proveedor (es decir, el diámetro máximo permitido de una herramienta de mandrinado fino). Antes de poder utilizar la nueva adquisición, los datos deben integrarse en el formato de tarea específico de la empresa (es decir, los valores de configuración exactos para una herramienta de mandrinado fino requerida). Además, esta información debe ponerse a disposición de todas las áreas de trabajo participantes (es decir, el diámetro ajustado exacto debe darse a conocer a los departamentos de programación de control numérico y de almacén de herramientas). La información procesada de la empresa se pone a disposición como instrucciones de datos de piezas (es decir, valores de corte adecuados para un uso particular de herramientas con un material específico) y debe gestionarse e integrarse en los flujos de trabajo para evitar la pérdida de capacidad de producción o el acortamiento de la vida útil de la herramienta.

Los datos de producción y de herramientas se gestionan en una base de datos de la empresa y en un formato específico. Para ello, se proporciona una aplicación de software a la que pueden acceder todos los departamentos y que se puede utilizar sin registrar datos duplicados. Dichos datos pueden ser utilizados por otras aplicaciones de software (por ejemplo, sistemas CAM, preajustes de herramientas, logística de taller). Se integran interfaces adecuadas para garantizar flujos de trabajo fluidos y sin problemas. La gestión central de datos reduce los errores y las paradas de producción.

La importancia del intercambio de información entre áreas operativas varía según el tipo de empresa. En general, se puede decir que la información faltante o poco clara es la fuente de errores que cuestan capacidad y generan retrasos y flujos de trabajo ineficientes. Las interfaces manuales y la información transmitida de boca en boca son potenciales fuentes de error y obstáculos. Especialmente importantes son las especificaciones vinculantes que intervienen en situaciones de trabajo complejas para reducir la posibilidad de daños en las máquinas, así como los riesgos asociados a entregas defectuosas.