El curado es un proceso químico empleado en la química de polímeros y la ingeniería de procesos que produce el endurecimiento de un material polimérico mediante la reticulación de cadenas de polímeros. [1] Aunque está fuertemente asociado con la producción de polímeros termoendurecibles , el término "curado" se puede utilizar para todos los procesos en los que se obtiene un producto sólido a partir de una solución líquida, como con los plastisoles de PVC . [2]

Durante el proceso de curado, monómeros y oligómeros individuales, mezclados con o sin un agente de curado, reaccionan para formar una red polimérica tridimensional. [3]

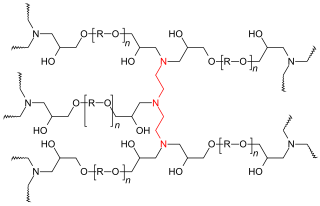

En la primera parte de la reacción se forman ramificaciones de moléculas con diversas arquitecturas, y su peso molecular aumenta con el tiempo a medida que avanza la reacción hasta que el tamaño de la red es igual al tamaño del sistema. El sistema ha perdido su solubilidad y su viscosidad tiende a ser infinita. Las moléculas restantes comienzan a coexistir con la red macroscópica hasta que reaccionan con la red creando otros enlaces cruzados . La densidad de enlaces cruzados aumenta hasta que el sistema llega al final de la reacción química. [3]

El curado puede ser inducido por calor, radiación, haces de electrones o aditivos químicos. Según la IUPAC : el curado "puede requerir o no la mezcla con un agente de curado químico". [1] Por lo tanto, dos grandes clases son el curado inducido por aditivos químicos (también llamados agentes de curado, endurecedores) y el curado en ausencia de aditivos. Un caso intermedio implica una mezcla de resina y aditivos que requiere un estímulo externo (luz, calor, radiación) para inducir el curado.

La metodología de curado depende de la resina y de la aplicación. Se presta especial atención a la contracción inducida por el curado. Por lo general, son deseables valores de contracción pequeños (2-3%). [2]

Las resinas epoxi se curan normalmente mediante el uso de aditivos, a menudo llamados endurecedores. A menudo se utilizan poliaminas . Los grupos amina abren los anillos de epóxido.

En el caucho , el curado también se induce mediante la adición de un agente de reticulación. El proceso resultante se denomina vulcanización con azufre . El azufre se descompone para formar enlaces cruzados de polisulfuro (puentes) entre secciones de las cadenas de polímero . El grado de reticulación determina la rigidez y la durabilidad, así como otras propiedades del material. [5]

Las pinturas y barnices suelen contener agentes secantes de aceite , normalmente jabones metálicos que catalizan la reticulación de los aceites secantes insaturados que los componen en gran medida. Cuando se dice que una pintura "secante" en realidad se está endureciendo por reticulación. Los átomos de oxígeno actúan como reticulantes, de forma análoga al papel que desempeña el azufre en la vulcanización del caucho. [ cita requerida ]

En el caso del hormigón , el curado implica la formación de enlaces cruzados de silicato. El proceso no se induce mediante aditivos.

En muchos casos, la resina se proporciona como una solución o mezcla con un catalizador activado térmicamente, que induce la reticulación, pero solo al calentarla. Por ejemplo, algunas resinas a base de acrilato se formulan con peróxido de dibenzoilo . Al calentar la mezcla, el peróxido se convierte en un radical libre, que se suma a un acrilato, iniciando la reticulación.

Algunas resinas orgánicas se curan con calor. A medida que se aplica calor, la viscosidad de la resina disminuye antes del inicio de la reticulación , después de lo cual aumenta a medida que los oligómeros constituyentes se interconectan. Este proceso continúa hasta que se crea una red tridimensional de cadenas de oligómeros ; esta etapa se denomina gelificación . En términos de procesabilidad de la resina , esto marca una etapa importante: antes de la gelificación, el sistema es relativamente móvil, después de ella la movilidad es muy limitada, la microestructura de la resina y el material compuesto es fija y se crean severas limitaciones de difusión para un curado posterior. Por lo tanto, para lograr la vitrificación en la resina, generalmente es necesario aumentar la temperatura del proceso después de la gelificación .

Cuando los catalizadores se activan mediante radiación ultravioleta , el proceso se denomina curado UV. [6]

El seguimiento del curado es, por ejemplo, un componente esencial para el control del proceso de fabricación de materiales compuestos . El material, inicialmente líquido , al final del proceso será sólido : la viscosidad es la propiedad más importante que cambia durante el proceso.

El seguimiento del curado se basa en el monitoreo de varias propiedades físicas o químicas.

Una forma sencilla de monitorear el cambio en la viscosidad y, por lo tanto, la extensión de la reacción en un proceso de curado es medir la variación del módulo elástico . [7]

Para medir el módulo elástico de un sistema durante el curado, se puede utilizar un reómetro . [7] Con el análisis mecánico dinámico , se pueden medir el módulo de almacenamiento (G') y el módulo de pérdida (G ) . La variación de G' y G" en el tiempo puede indicar el alcance de la reacción de curado. [7]

Como se muestra en la Figura 4, después de un "tiempo de inducción", G' y G" comienzan a aumentar, con un cambio abrupto en la pendiente. En un punto determinado se cruzan; después, las velocidades de G' y G" disminuyen, y los módulos tienden a una meseta. Cuando alcanzan la meseta, la reacción concluye. [3]

Cuando el sistema es líquido, el módulo de almacenamiento es muy bajo: el sistema se comporta como un líquido. Luego, la reacción continúa y el sistema comienza a reaccionar más como un sólido: el módulo de almacenamiento aumenta.

El grado de curado, , se puede definir de la siguiente manera: [8]

[8]

El grado de curado comienza desde cero (al principio de la reacción) y crece hasta uno (al final de la reacción). La pendiente de la curva cambia con el tiempo y alcanza su máximo aproximadamente a la mitad de la reacción.

Si las reacciones que ocurren durante la reticulación son exotérmicas , la velocidad de reticulación puede relacionarse con el calor liberado durante el proceso. Cuanto mayor sea el número de enlaces creados, mayor será el calor liberado en la reacción. Al final de la reacción, no se liberará más calor. Para medir el flujo de calor se puede utilizar la calorimetría diferencial de barrido . [9]

Suponiendo que cada enlace formado durante la reticulación libera la misma cantidad de energía, el grado de curado, , se puede definir de la siguiente manera: [9]

[9]

donde es el calor liberado hasta un cierto tiempo , es la tasa instantánea de calor y es la cantidad total de calor liberado en , cuando la reacción termina. [9]

También en este caso el grado de curado va de cero (no se crean enlaces) a uno (no ocurren más reacciones) con una pendiente que cambia con el tiempo y tiene su máximo aproximadamente en la mitad de la reacción. [9]

La dielectrometría convencional se lleva a cabo normalmente en una configuración de placas paralelas del sensor dieléctrico ( sonda de capacitancia ) y tiene la capacidad de monitorear el curado de la resina a lo largo de todo el ciclo, desde el estado líquido hasta el estado sólido y el estado de caucho. Es capaz de monitorear la separación de fases en mezclas complejas de resinas que se curan también dentro de una capa fibrosa. Los mismos atributos pertenecen al desarrollo más reciente de la técnica dieléctrica, a saber, la microdielectrometría.

Existen varias versiones de sensores dieléctricos disponibles comercialmente. El formato más adecuado para su uso en aplicaciones de monitoreo de curado son las estructuras capacitivas interdigitales planas que tienen una rejilla de detección en su superficie. Dependiendo de su diseño (específicamente aquellos sobre sustratos duraderos) tienen cierta reutilización, mientras que los sensores de sustrato flexible también se pueden usar en la mayor parte de los sistemas de resina como sensores integrados.

El proceso de curado se puede monitorear midiendo los cambios en varios parámetros:

Los métodos de monitoreo del curado por ultrasonidos se basan en las relaciones entre los cambios en las características de los ultrasonidos que se propagan y las propiedades mecánicas en tiempo real de un componente, midiendo: