Un control de procesos industriales o simplemente control de procesos en procesos de producción continuos es una disciplina que utiliza sistemas de control industrial y teoría de control para lograr un nivel de producción de consistencia, economía y seguridad que no podría lograrse únicamente mediante el control manual humano. Se implementa ampliamente en industrias como la automoción , la minería, el dragado , la refinación de petróleo, la fabricación de pulpa y papel, el procesamiento químico y las plantas de generación de energía. [1]

Existe una amplia gama de tamaños, tipos y complejidades, pero permite a un pequeño número de operadores gestionar procesos complejos con un alto grado de coherencia. El desarrollo de grandes sistemas de control de procesos industriales fue fundamental para permitir el diseño de procesos complejos y de gran volumen, que de otra manera no podrían operarse de manera económica o segura. [2]

Las aplicaciones pueden variar desde controlar la temperatura y el nivel de un único recipiente de proceso hasta una planta de procesamiento químico completa con varios miles de bucles de control .

Los primeros avances en el control de procesos se produjeron con mayor frecuencia en forma de dispositivos de control de agua. A Ktesibios de Alejandría se le atribuye la invención de válvulas de flotador para regular el nivel del agua de los relojes de agua en el siglo III a.C. En el siglo I d.C., Garza de Alejandría inventó una válvula de agua similar a la válvula de llenado que se utiliza en los inodoros modernos. [3]

Las invenciones posteriores de controles de procesos involucraron principios físicos básicos. En 1620, Cornelis Drebbel inventó un termostato bimetálico para controlar la temperatura en un horno. En 1681, Denis Papin descubrió que la presión dentro de un recipiente se podía regular colocando pesas encima de la tapa del recipiente. [3] En 1745, Edmund Lee creó la cola de milano para mejorar la eficiencia de los molinos de viento; una cola de milano era un molino de viento más pequeño colocado a 90° de los ventiladores más grandes para mantener la cara del molino apuntando directamente hacia el viento que se aproximaba.

Con los albores de la Revolución Industrial en la década de 1760, las invenciones de controles de procesos tenían como objetivo reemplazar a los operadores humanos con procesos mecanizados. En 1784, Oliver Evans creó un molino harinero impulsado por agua que funcionaba mediante cangilones y transportadores de tornillo. Henry Ford aplicó la misma teoría en 1910 cuando se creó la línea de montaje para disminuir la intervención humana en el proceso de producción de automóviles. [3]

Para el control de procesos continuamente variable, no fue hasta 1922 que el ingeniero ruso-estadounidense Nicolas Minorsky desarrolló por primera vez una ley de control formal para lo que ahora llamamos control PID o control de tres términos utilizando análisis teórico . [4] Minorsky estaba investigando y diseñando el gobierno automático de barcos para la Marina de los EE. UU. y basó su análisis en las observaciones de un timonel . Observó que el timonel dirigía el barco basándose no sólo en el error de rumbo actual, sino también en el error pasado, así como en la tasa de cambio actual; [5] Minorsky le dio a esto un tratamiento matemático. [6] Su objetivo era la estabilidad, no el control general, lo que simplificó significativamente el problema. Si bien el control proporcional proporcionó estabilidad contra pequeñas perturbaciones, fue insuficiente para hacer frente a una perturbación constante, en particular un fuerte vendaval (debido a un error de estado estacionario), que requirió agregar el término integral. Finalmente, se añadió el término derivativo para mejorar la estabilidad y el control.

El control de procesos de las grandes plantas industriales ha evolucionado a través de muchas etapas. Inicialmente el control sería desde paneles locales hasta la planta de proceso. Sin embargo, esto requirió una gran cantidad de mano de obra para atender a estos paneles dispersos y no había una visión general del proceso. El siguiente desarrollo lógico fue la transmisión de todas las mediciones de la planta a una sala de control central con personal permanente. Efectivamente, se trataba de la centralización de todos los paneles localizados, con las ventajas de niveles de personal más bajos y una visión general más sencilla del proceso. A menudo, los controladores estaban detrás de los paneles de la sala de control y todas las salidas de control automáticas y manuales se transmitían a la planta. Sin embargo, aunque proporcionaba un enfoque de control central, esta disposición era inflexible ya que cada bucle de control tenía su propio hardware de controlador y se requería el movimiento continuo del operador dentro de la sala de control para ver las diferentes partes del proceso.

Con la llegada de los procesadores electrónicos y las pantallas gráficas, fue posible reemplazar estos controladores discretos con algoritmos basados en computadora, alojados en una red de racks de entrada/salida con sus propios procesadores de control. [7] Estos podrían distribuirse por la planta y comunicarse con la pantalla gráfica de la sala o salas de control. Nació el sistema de control distribuido (DCS).

La introducción de DCS permitió una fácil interconexión y reconfiguración de los controles de la planta, como bucles en cascada y enclavamientos, y una fácil interfaz con otros sistemas informáticos de producción. Permitió un manejo sofisticado de alarmas, introdujo el registro automático de eventos, eliminó la necesidad de registros físicos como registradores de gráficos, permitió que los bastidores de control se conectaran en red y, por lo tanto, se ubicaran localmente en la planta para reducir los recorridos de cableado y proporcionó descripciones generales de alto nivel del estado y la producción de la planta. niveles.

El diagrama adjunto es un modelo general que muestra los niveles de fabricación funcionales en un proceso grande utilizando procesador y control basado en computadora.

Con referencia al diagrama: El nivel 0 contiene los dispositivos de campo, como sensores de flujo y temperatura (lecturas de valor de proceso - PV), y elementos de control final (FCE), como válvulas de control ; El nivel 1 contiene los módulos industrializados de Entrada/Salida (E/S) y sus procesadores electrónicos distribuidos asociados; El nivel 2 contiene las computadoras de supervisión, que recopilan información de los nodos procesadores del sistema y proporcionan las pantallas de control del operador; El nivel 3 es el nivel de control de producción, que no controla directamente el proceso, pero se ocupa del seguimiento de la producción y de los objetivos; El nivel 4 es el nivel de programación de producción.

Para determinar el modelo fundamental de cualquier proceso, las entradas y salidas del sistema se definen de manera diferente que para otros procesos químicos. [8] Las ecuaciones de equilibrio están definidas por las entradas y salidas de control en lugar de las entradas de materiales. El modelo de control es un conjunto de ecuaciones que se utilizan para predecir el comportamiento de un sistema y pueden ayudar a determinar cuál será la respuesta al cambio. La variable de estado (x) es una variable medible que es un buen indicador del estado del sistema, como la temperatura (equilibrio energético), el volumen (equilibrio de masa) o la concentración (equilibrio de componentes). La variable de entrada (u) es una variable específica que comúnmente incluye tasas de flujo.

Es importante señalar que tanto los flujos de entrada como los de salida se consideran entradas de control. La entrada de control se puede clasificar como variable manipulada, perturbadora o no monitoreada. Los parámetros (p) suelen ser una limitación física y algo fijo para el sistema, como el volumen del recipiente o la viscosidad del material. La salida (y) es la métrica utilizada para determinar el comportamiento del sistema. La salida de control se puede clasificar como medida, no medida o no monitoreada.

Los procesos se pueden caracterizar como discontinuos, continuos o híbridos. [9] Las aplicaciones por lotes requieren que cantidades específicas de materias primas se combinen de maneras específicas durante un período determinado para producir un resultado intermedio o final. Un ejemplo es la producción de adhesivos y colas, que normalmente requieren la mezcla de materias primas en un recipiente calentado durante un período de tiempo para formar una cantidad de producto final. Otros ejemplos importantes son la producción de alimentos, bebidas y medicinas. Los procesos por lotes generalmente se utilizan para producir una cantidad de producto relativamente baja a intermedia por año (desde unas pocas libras hasta millones de libras).

Un sistema físico continuo se representa a través de variables suaves e ininterrumpidas en el tiempo. El control de la temperatura del agua en una camisa calefactora , por ejemplo, es un ejemplo de control continuo del proceso. Algunos procesos continuos importantes son la producción de combustibles, productos químicos y plásticos. Los procesos continuos en la fabricación se utilizan para producir grandes cantidades de producto por año (millones a miles de millones de libras). Dichos controles utilizan retroalimentación como en el controlador PID. Un controlador PID incluye funciones de controlador proporcional, integrador y derivativo.

Las aplicaciones que tienen elementos de control de procesos continuos y por lotes a menudo se denominan aplicaciones híbridas.

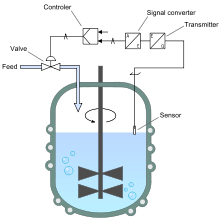

El componente fundamental de cualquier sistema de control industrial es el circuito de control , que controla solo una variable del proceso. En el diagrama adjunto se muestra un ejemplo, donde el caudal en una tubería se controla mediante un controlador PID , asistido por lo que efectivamente es un circuito en cascada en forma de un servocontrolador de válvula para garantizar el posicionamiento correcto de la válvula.

Algunos sistemas grandes pueden tener varios cientos o miles de bucles de control. En procesos complejos los bucles son interactivos, de modo que la operación de un bucle puede afectar la operación de otro. El diagrama del sistema para representar los bucles de control es un diagrama de tuberías e instrumentación .

Los sistemas de control comúnmente utilizados incluyen el controlador lógico programable (PLC), el sistema de control distribuido (DCS) o SCADA .

Se muestra otro ejemplo. Si se usara una válvula de control para mantener el nivel en un tanque, el controlador de nivel compararía la lectura equivalente de un sensor de nivel con el punto de ajuste de nivel y determinaría si era necesaria una mayor o menor apertura de la válvula para mantener el nivel constante. Un controlador de flujo en cascada podría entonces calcular el cambio en la posición de la válvula.

La naturaleza económica de muchos productos fabricados en procesos continuos y por lotes requiere una operación altamente eficiente debido a los estrechos márgenes. El factor competitivo en el control de procesos es que los productos deben cumplir ciertas especificaciones para ser satisfactorios. Estas especificaciones pueden presentarse de dos formas: un mínimo y un máximo para una propiedad del material o producto, o un rango dentro del cual debe estar la propiedad. [10] Todos los bucles son susceptibles a perturbaciones y, por lo tanto, se debe utilizar un amortiguador en los puntos de ajuste del proceso para garantizar que las perturbaciones no provoquen que el material o producto salga de las especificaciones. Este buffer tiene un costo económico (es decir, procesamiento adicional, mantenimiento de condiciones de proceso elevadas o deprimidas, etc.).

La eficiencia del proceso se puede mejorar reduciendo los márgenes necesarios para garantizar que se cumplan las especificaciones del producto. [10] Esto se puede hacer mejorando el control del proceso para minimizar el efecto de las perturbaciones en el proceso. La eficiencia se mejora con un método de dos pasos para reducir la varianza y cambiar el objetivo. [10] Los márgenes pueden reducirse mediante diversas actualizaciones de procesos (es decir, actualizaciones de equipos, métodos de control mejorados, etc.). Una vez que se reducen los márgenes, se puede realizar un análisis económico del proceso para determinar cómo se cambiará el objetivo del punto de ajuste. Los puntos de ajuste del proceso menos conservadores conducen a una mayor eficiencia económica. [10] Las estrategias eficaces de control de procesos aumentan la ventaja competitiva de los fabricantes que las emplean.