El hilado de anillos es un método basado en el huso para hilar fibras, como algodón, lino o lana, para hacer un hilo . El marco de anillos se desarrolló a partir del marco de estrangulamiento, que a su vez era un descendiente del marco de agua de Arkwright . El hilado de anillos es un proceso continuo, a diferencia del hilado de mulas que utiliza una acción intermitente. En el hilado de anillos, la mecha se atenúa primero mediante el uso de rodillos de estiramiento, luego se hila y se enrolla alrededor de un huso giratorio que, a su vez, está contenido dentro de un volante de anillos que gira independientemente. Tradicionalmente, los marcos de anillos solo podían usarse para los títulos más gruesos, pero podían ser atendidos por mano de obra semicalificada. [1]

Los talleres mecánicos experimentaron con marcos de anillos y componentes en la década de 1830. Sin embargo, el éxito del marco de anillos dependía del mercado al que servía y no fue hasta que líderes de la industria como Whitin Machine Works en la década de 1840 y Lowell Machine Shop en la década de 1850 comenzaron a fabricar marcos de anillos que la tecnología comenzó a afianzarse. [4]

En la época de la Guerra Civil estadounidense, la industria estadounidense contaba con 1.091 fábricas con 5.200.000 husos que procesaban 800.000 fardos de algodón. La fábrica más grande, Naumkeag Steam Cotton Co. en Salem, Massachusetts, tenía 65.584 husos. La fábrica promedio albergaba solo entre 5.000 y 12.000 husos, y los husos de mula superaban en número a los husos de anillo en una proporción de dos a uno. [5]

Después de la guerra, se comenzó a construir molinos en el sur, lo que se consideró una forma de generar empleo. Casi exclusivamente, estos molinos utilizaban tecnología de anillos para producir hilos gruesos, y los molinos de Nueva Inglaterra se dedicaron a los hilos finos.

En 1871, Jacob Sawyer mejoró enormemente el huso para el bastidor de anillos, aumentando la velocidad de 5000 rpm a 7500 rpm y reduciendo la potencia necesaria (antes, 100 husos necesitaban 1 hp, pero ahora se podían accionar 125). Esto también condujo a la producción de hilos finos. [6] Durante los diez años siguientes, Draper Corporation protegió su patente en los tribunales. Uno de los infractores fue Jenks, que comercializaba un huso conocido en honor a su diseñador, Rabbeth. Cuando perdieron el caso, los señores Fales y Jenks revelaron un nuevo huso sin patente también diseñado por Rabbeth y también llamado huso Rabbeth.

El husillo Rabbeth era autolubricante y capaz de funcionar sin vibraciones a más de 7500 rpm. La Draper Co. compró la patente y amplió la Sawyer Spindle Co. para fabricarlo. Concedieron la licencia a Fales & Jenks Machine Co., Hopedale Machine Co. y, más tarde, a otros fabricantes de máquinas. De 1883 a 1890, este fue el husillo estándar y William Draper pasó gran parte de su tiempo en los tribunales defendiendo esta patente. [6]

El nuevo método se comparó con la mula de hilado de acción automática que fue desarrollada por Richard Roberts utilizando las técnicas de ingeniería más avanzadas en Manchester . El bastidor de anillos era confiable para los títulos más gruesos, mientras que Lancashire hilaba también los títulos finos. El bastidor de anillos era más pesado, requería alteraciones estructurales en las fábricas y necesitaba más energía. Estos no eran problemas en la industria algodonera anterior a la guerra civil en Nueva Inglaterra . Satisfizo la dificultad de Nueva Inglaterra para encontrar hilanderos calificados : los hilanderos calificados abundaban en Lancashire. En general, los requisitos en los dos continentes eran diferentes, y el bastidor de anillos no era el método elegido para Europa en ese momento.

El señor Samuel Brooks, de Brooks & Doxey Manchester, estaba convencido de la viabilidad del método. Después de un viaje de investigación a los Estados Unidos con su agente Blakey, comenzó a trabajar en la mejora del marco. Todavía era demasiado primitivo para competir con los marcos de mula altamente desarrollados, y mucho menos para reemplazarlos. Primero comenzó a mejorar el marco de doblado, construyendo las herramientas necesarias para mejorar la precisión de la fabricación. Esto resultó rentable y un fabricante de hilo de coser compró máquinas que ofrecían 180.000 husos. [7]

Brooks y otros fabricantes trabajaron en la mejora de la máquina de hilar. La principal causa de preocupación era el diseño del huso Booth-Sawyer. La bobina no encajaba bien en el huso y vibraba de forma descontrolada a velocidades más altas. Howard & Bullough de Accrington utilizó el huso Rabbath, que resolvió estos problemas. Otro problema era el abombamiento, en el que el hilo se acumulaba de forma desigual. Furniss y Young de Mellor Bottom Mill, Mellor, solucionaron este problema colocando un anillo abierto en el riel transversal o de anillos. Este dispositivo controlaba el hilo y, en consecuencia, se podía fabricar un cursor más ligero que pudiera funcionar a velocidades más altas. Otro problema era la acumulación de pelusa en el cursor que rompía el hilo; esto se eliminó mediante un dispositivo llamado limpiador de cursores. [8]

Una de las principales limitaciones de tiempo era la descascarillado o cambio de husos. Había que quitar y reemplazar trescientos husos o más. La máquina tenía que detenerse mientras los descascarilladores , que a menudo eran muchachos muy jóvenes , hacían esta tarea. El marco de anillos estaba inactivo hasta que se completaba. [9] Harold Partington (1906 - 1994) de Chadderton, Inglaterra, patentó un "Medio para descascarillado de marcos de anillos" en septiembre de 1953 (Patente de EE. UU. 2.653.440). La máquina quitaba las bobinas llenas de los husos del marco de anillos y colocaba bobinas vacías en los husillos en su lugar; ocho husillos a la vez. Se podía recorrer a lo largo del frente del marco de anillos paso a paso a través de operaciones sucesivas y, por lo tanto, reducía el período de parada del marco de anillos, así como la mano de obra necesaria para quitar todas las bobinas llenas de un marco y reemplazarlas por bobinas vacías. El quitamanchas automático Partington fue desarrollado con la ayuda de Platt Brothers (Oldham) y funcionó perfectamente en condiciones ideales: suelo horizontal plano y marco de anillos paralelo al suelo y en posición vertical. Lamentablemente, estas condiciones eran inalcanzables en la mayoría de las fábricas de algodón de Lancashire en ese momento, por lo que el quitamanchas automático no entró en producción. El quitamanchas automático Partington era único y el único que funcionaba correctamente como complemento de un marco de anillos. Un sistema de quitamanchas mecánico más moderno instalado como parte integral del marco de anillos redujo el tiempo de mudada a 30-35 segundos. [ cita requerida ]

El marco de anillos se utilizó ampliamente en los Estados Unidos, donde se fabricaban hilos más gruesos. Muchos de los fabricantes de marcos eran filiales estadounidenses de las empresas de Lancashire, como Howard & Bullough y Tweedales and Smalley . Intentaban constantemente mejorar la velocidad y la calidad de su producto. El mercado estadounidense era relativamente pequeño, el número total de husos en todo Estados Unidos era apenas mayor que el número de husos en una ciudad de Lancashire, Oldham . Cuando la producción en Lancashire alcanzó su punto máximo en 1926, Oldham tenía 17,669 millones de husos y el Reino Unido tenía 58,206 millones. [10]

En términos tecnológicos, las mulas eran más versátiles. Se podían cambiar con mayor facilidad para hilar la mayor variedad de calidades de algodón que se encontraban en Lancashire. Si bien Lancashire se concentraba en los "finos" para la exportación, también hilaba una gama más amplia, incluidos los desechos más gruesos. La existencia de la bolsa de algodón de Liverpool significaba que los propietarios de las fábricas tenían acceso a una selección más amplia de productos básicos.

El costo salarial por huso es más alto en el hilado de anillos. En los estados donde el algodón era barato, se podían absorber los costos laborales adicionales de las mulas de carga, pero Lancashire tenía que pagar los costos de envío. El factor crítico era la disponibilidad de mano de obra; cuando la mano de obra calificada era escasa, el anillo se volvía ventajoso. [11] Esto siempre había sido así en Nueva Inglaterra, y cuando llegó a ser así en Lancashire, comenzaron a adoptarse los marcos de anillos.

La primera fábrica conocida de Lancashire dedicada a la hilatura de anillos se construyó en Milnrow para la New Ladyhouse Cotton Spinning Company (registrada el 26 de abril de 1877). Se desarrolló un grupo de fábricas más pequeñas que, entre 1884 y 1914, superaron en rendimiento a las fábricas de anillos de Oldham. [12] Después de 1926, la industria de Lancashire entró en un marcado declive, se perdió el mercado de exportación indio y Japón era autosuficiente. Las empresas textiles se unieron para reducir la capacidad en lugar de aumentarla. No fue hasta finales de la década de 1940 que se empezaron a encargar algunos husos de repuesto y los bastidores de anillos se convirtieron en dominantes. El debate todavía continúa en los artículos académicos sobre si los empresarios de Lancashire tomaron las decisiones de compra correctas en la década de 1890. [11] La sala de máquinas y la máquina de vapor de la fábrica de anillos de Ellenroad se conservan.

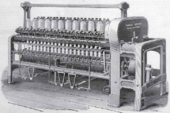

El marco de anillos se construía con hierro fundido y, más tarde, con acero prensado. A cada lado del marco se encuentran los husos , encima de ellos hay rodillos de estirado y, en la parte superior, una fileta cargada con bobinas de mecha. La mecha (hilo sin hilar) pasa hacia abajo desde las bobinas hasta los rodillos de estirado. Aquí, el rodillo trasero estabiliza el hilo entrante, mientras que los rodillos delanteros giran más rápido, tirando de la mecha hacia afuera y haciendo que las fibras sean más paralelas. Los rodillos se pueden ajustar individualmente, originalmente por medio de palancas y pesas. La mecha atenuada ahora pasa a través de una guía de hilo que se ajusta para estar centrada sobre el huso. Las guías de hilo están en un riel de hilo que permite que se abisagren para quitar o unir un hilo roto. La mecha atenuada pasa al conjunto del huso, donde se enhebra a través de un pequeño anillo en D llamado cursor. El cursor se mueve a lo largo del anillo . Esto es lo que le da el nombre al marco de anillos. Desde aquí el hilo se une al hilo existente en el husillo. [14]

El cursor y el huso comparten el mismo eje, pero giran a diferentes velocidades. El huso es impulsado y el cursor se arrastra detrás, distribuyendo así la rotación entre el bobinado en el huso y la torsión en el hilo. La bobina está fija en el huso. En un marco de anillos, la diferente velocidad se lograba mediante el arrastre causado por la resistencia del aire y la fricción (la lubricación de la superficie de contacto entre el cursor y el anillo era una necesidad). Los husos podían girar a velocidades de hasta 25.000 rpm, [ cita requerida ] esto hace girar el hilo. El movimiento hacia arriba y hacia abajo del riel del anillo guía el hilo sobre la bobina en la forma requerida: es decir, una forma de copa . La elevación debe ajustarse para diferentes títulos de hilo.

La mudada es un proceso independiente. Un asistente (o robot en un sistema automatizado) enrolla los rieles de anillos hasta el fondo. La máquina se detiene. Las guías de hilo se levantan. Las bobinas de hilo completas (paquetes de hilo) se retiran de los husos. El nuevo tubo de bobina se coloca en el huso atrapando el hilo entre él y la copa en el muelle del huso, las guías de hilo se bajan y la máquina se reinicia. Ahora todos los procesos se realizan automáticamente. El hilo se lleva a un bobinador de cono. Actualmente, las máquinas son fabricadas por Rieter (Suiza), Toyota (Japón), Zinser, Suessen, (Alemania) y Marzoli (Italia) LMW (India). LMW Rieter y Toyota tienen máquinas con hasta 1824 husos. Todas requieren condiciones atmosféricas controladas.

{{cite journal}}: Requiere citar revista |journal=( ayuda )