El silicio cristalino o ( c-Si ) es la forma cristalina del silicio , ya sea silicio policristalino (poli-Si, que consiste en pequeños cristales) o silicio monocristalino (mono-Si, un cristal continuo ). El silicio cristalino es el material semiconductor dominante utilizado en la tecnología fotovoltaica para la producción de células solares . Estas células se ensamblan en paneles solares como parte de un sistema fotovoltaico para generar energía solar a partir de la luz solar.

En electrónica, el silicio cristalino es típicamente la forma monocristalina del silicio y se utiliza para producir microchips . Este silicio contiene niveles de impurezas mucho más bajos que los requeridos para las células solares. La producción de silicio de grado semiconductor implica una purificación química para producir polisilicio hiperpuro, seguida de un proceso de recristalización para generar silicio monocristalino. Luego, los bloques cilíndricos se cortan en obleas para su posterior procesamiento.

Las células solares hechas de silicio cristalino a menudo se denominan células solares convencionales , tradicionales o de primera generación , ya que se desarrollaron en la década de 1950 y siguen siendo el tipo más común hasta el momento. [1] [2] Debido a que se producen a partir de obleas solares de 160 a 190 μm de espesor (rebanadas de masas de silicio de grado solar ), a veces se las llama células solares basadas en obleas .

Las células solares fabricadas a partir de silicio cristalino son células de unión simple y, en general, son más eficientes que sus tecnologías rivales, que son las células solares de película fina de segunda generación , siendo las más importantes el CdTe , el CIGS y el silicio amorfo (a-Si). El silicio amorfo es una variante alotrópica del silicio, y amorfo significa "sin forma" para describir su forma no cristalina. [3] : 29

Las formas alotrópicas del silicio varían desde una estructura monocristalina hasta una estructura amorfa completamente desordenada con varias variedades intermedias. Además, cada una de estas diferentes formas puede tener varios nombres e incluso más abreviaturas, y a menudo causan confusión a los no expertos, especialmente porque algunos materiales y su aplicación como tecnología fotovoltaica son de menor importancia, mientras que otros materiales son de gran importancia.

En la industria fotovoltaica, los materiales se agrupan comúnmente en las dos categorías siguientes:

Alternativamente, los diferentes tipos de células solares y/o sus materiales semiconductores se pueden clasificar por generaciones:

Se podría argumentar que las células fotovoltaicas de unión múltiple no pueden clasificarse en ninguna de estas generaciones. Un semiconductor de triple unión típico está hecho de InGaP / (In)GaAs / Ge . [5] [6]

En 2013, la tecnología de silicio cristalino convencional dominó la producción fotovoltaica mundial, con el multi-Si liderando el mercado por delante del mono-Si, representando el 54% y el 36%, respectivamente. Durante los últimos diez años, la cuota de mercado mundial de las tecnologías de película fina se estancó por debajo del 18% y actualmente se sitúa en el 9%. En el mercado de película fina, el CdTe lidera con una producción anual de 2 GWp o el 5%, seguido del a-Si y el CIGS, ambos alrededor del 2%. [3] : 4, 18 La capacidad fotovoltaica desplegada de todos los tiempos de 139 gigavatios ( acumulativa a partir de 2013 ) se divide en 121 GW de silicio cristalino (87%) y 18 GW de tecnología de película fina (13%). [3] : 41

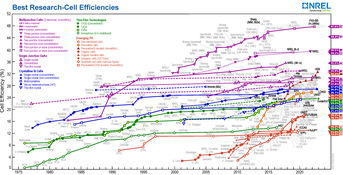

La eficiencia de conversión de los dispositivos fotovoltaicos describe la relación entre la energía eléctrica emitida y la luz emitida. Una sola célula solar tiene generalmente una eficiencia mejor o mayor que un módulo solar completo. Además, la eficiencia en el laboratorio siempre es muy superior a la de los productos que se venden comercialmente.

En 2013, la eficiencia récord de las células de laboratorio fue la de silicio cristalino. Sin embargo, las células solares de silicio múltiple son seguidas de cerca por las de telururo de cadmio y seleniuro de cobre, indio y galio.

Células solares de silicio en contacto por ambos lados a partir de 2021: 26 % y posiblemente más. [7] [8]

El módulo comercial promedio de silicio cristalino aumentó su eficiencia de aproximadamente el 12% al 16% en los últimos diez años. En el mismo período, los módulos de CdTe mejoraron su eficiencia del 9 al 16%. Los módulos que obtuvieron el mejor rendimiento en condiciones de laboratorio en 2014 fueron los fabricados con silicio monocristalino. Su eficiencia fue un 7% superior a la de los módulos producidos comercialmente (23% sobre 16%), lo que indicó que la tecnología de silicio convencional aún tenía potencial para mejorar y, por lo tanto, mantener su posición de liderazgo. [3] : 6

El silicio cristalino tiene un alto costo energético porque se produce mediante la reducción de arena de cuarzo de alta calidad en un horno eléctrico . La electricidad generada para este proceso puede producir emisiones de gases de efecto invernadero . Este proceso de fundición con coque se produce a altas temperaturas de más de 1000 °C y es muy intensivo en energía, ya que utiliza alrededor de 11 kilovatios-hora (kW⋅h) por kilogramo de silicio. [9]

Los requerimientos de energía de este proceso por unidad de silicio metálico producido pueden ser relativamente inelásticos, pero se han logrado importantes reducciones en los costos de energía por producto (fotovoltaico) a medida que las células de silicio se han vuelto más eficientes en la conversión de la luz solar, los lingotes de silicio metálico más grandes se cortan con menos desperdicio en obleas más delgadas, los desechos de silicio de la fabricación se reciclan y los costos de los materiales se han reducido. [3] : 29

Con la excepción del silicio amorfo , la mayoría de las tecnologías fotovoltaicas establecidas comercialmente utilizan metales pesados tóxicos . CIGS a menudo utiliza una capa intermedia de CdS , y el material semiconductor de la tecnología CdTe en sí contiene el tóxico cadmio (Cd). En el caso de los módulos de silicio cristalino, el material de soldadura que une las cadenas de cobre de las celdas, contiene aproximadamente un 36% de plomo (Pb). Además, la pasta utilizada para serigrafiar los contactos frontales y posteriores contiene trazas de Pb y, a veces, también de Cd. Se estima que se han utilizado alrededor de 1.000 toneladas métricas de Pb para 100 gigavatios de módulos solares de silicio cristalino. Sin embargo, no existe una necesidad fundamental de plomo en la aleación de soldadura. [10]

Las células solares de contacto posterior con emisor pasivado (PERC) [11] consisten en la adición de una capa adicional en la parte posterior de una célula solar. Esta capa pasiva dieléctrica actúa para reflejar la luz no absorbida de vuelta a la célula solar para un segundo intento de absorción, lo que aumenta la eficiencia de la célula solar. [12]

Un PERC se crea mediante un proceso adicional de deposición de película y grabado. El grabado se puede realizar mediante procesamiento químico o láser. Alrededor del 80% de los paneles solares en todo el mundo utilizan el diseño PERC. [13] Martin Green, Andrew Blakers, Jianhua Zhao y Aihua Wang ganaron el Premio Reina Isabel de Ingeniería en 2023 por el desarrollo de la célula solar PERC. [14]

Una célula solar HIT está compuesta por una oblea de silicio cristalino monofina rodeada de capas de silicio amorfo ultrafinas . [15] El acrónimo HIT significa " heterojunción con capa fina intrínseca". Las células HIT son producidas por la corporación multinacional japonesa de electrónica Panasonic (véase también Sanyo § Células solares y plantas ). [16] Panasonic y varios otros grupos han informado de varias ventajas del diseño HIT sobre su homólogo tradicional de silicio cristalino:

Debido a todas estas ventajas, esta nueva célula solar de heterounión se considera una alternativa prometedora de bajo coste a las células solares tradicionales basadas en c-Si.

Los detalles de la secuencia de fabricación varían de un grupo a otro. Normalmente, las obleas de silicio amorfo cultivadas en CZ/FZ de buena calidad (con una vida útil de ~1 ms) se utilizan como capa absorbente de las celdas HIT. Utilizando reactivos de ataque alcalinos, como NaOH o (CH3 ) 4NOH , la superficie (100) de la oblea se texturiza para formar pirámides de 5-10 μm de altura. A continuación, la oblea se limpia utilizando soluciones de peróxido y HF. A esto le sigue la deposición de la capa de pasivación intrínseca de silicio amorfo, normalmente mediante PECVD o CVD de hilo caliente. [17] [18] El gas silano (SiH4) diluido con H2 se utiliza como precursor. La temperatura y la presión de deposición se mantienen a 200 °C y 0,1-1 Torr. El control preciso de este paso es esencial para evitar la formación de silicio epitaxial defectuoso. [19]

Se ha demostrado que los ciclos de deposición y recocido y el tratamiento con plasma de H2 han proporcionado una pasivación superficial excelente. [20] [21] El gas diborano o trimetilboro mezclado con SiH4 se utiliza para depositar una capa de a-Si de tipo p, mientras que el gas fosfina mezclado con SiH4 se utiliza para depositar una capa de a-Si de tipo n. Se ha demostrado que la deposición directa de capas de a-Si dopadas sobre una oblea de c-Si tiene propiedades de pasivación muy pobres. [22] Esto probablemente se deba a la generación de defectos inducidos por dopantes en las capas de a-Si. [23] El óxido de indio y estaño (ITO) pulverizado se utiliza comúnmente como una capa de óxido conductor transparente (TCO) sobre la capa de a-Si frontal y posterior en el diseño bifacial, ya que el a-Si tiene una alta resistencia lateral.

Generalmente se deposita en la parte posterior de la celda completamente metalizada para evitar la difusión del metal posterior y también para igualar la impedancia de la luz reflejada. [24] La rejilla de plata/aluminio de 50-100 μm de espesor se deposita mediante impresión con esténcil para el contacto frontal y el contacto posterior para el diseño bifacial. La descripción detallada del proceso de fabricación se puede encontrar en. [25]

La literatura analiza varios estudios para interpretar los cuellos de botella del transporte de portadores en estas celdas. Los tradicionales I–V claros y oscuros se estudian ampliamente [26] [27] [28] y se observa que tienen varias características no triviales, que no se pueden explicar utilizando la teoría tradicional del diodo de la celda solar . [29] Esto se debe a la presencia de heterounión entre la capa intrínseca de a-Si y la oblea de c-Si que introduce complejidades adicionales al flujo de corriente. [26] [30] Además, ha habido esfuerzos significativos para caracterizar esta celda solar utilizando CV, [31] [32] espectroscopia de impedancia, [31] [33] [34] fotovoltaje de superficie, [35] suns-Voc [36] [37] para producir información complementaria.

Además, se están buscando activamente una serie de mejoras de diseño, como el uso de nuevos emisores, [38] configuración bifacial, configuración de contacto posterior interdigitado (IBC) [39] y configuración bifacial-tándem [40] .

El silicio monocristalino (mono c-Si) es una forma en la que la estructura cristalina es homogénea en todo el material; la orientación, el parámetro de red y las propiedades electrónicas son constantes en todo el material. [41] Los átomos dopantes como el fósforo y el boro a menudo se incorporan a la película para hacer que el silicio sea de tipo n o tipo p respectivamente. El silicio monocristalino se fabrica en forma de obleas de silicio, generalmente mediante el método de crecimiento de Czochralski , y puede ser bastante caro dependiendo del tamaño radial de la oblea de cristal único deseada (alrededor de $ 200 para una oblea de Si de 300 mm). [41] Este material monocristalino, si bien es útil, es uno de los principales gastos asociados con la producción de energía fotovoltaica, donde aproximadamente el 40% del precio final del producto es atribuible al costo de la oblea de silicio de partida utilizada en la fabricación de células. [42]

El silicio policristalino está compuesto por muchos granos de silicio más pequeños de orientación cristalográfica variada, normalmente de tamaño > 1 mm. Este material se puede sintetizar fácilmente dejando que el silicio líquido se enfríe utilizando un cristal semilla de la estructura cristalina deseada. Además, existen otros métodos para formar silicio policristalino (poli-Si) de grano más pequeño, como la deposición química en fase de vapor (CVD) a alta temperatura.

Estas formas alotrópicas de silicio no se clasifican como silicio cristalino, sino que pertenecen al grupo de las células solares de película fina .

El silicio amorfo (a-Si) no tiene un orden periódico de largo alcance. La aplicación del silicio amorfo a la energía fotovoltaica como material independiente está algo limitada por sus propiedades electrónicas inferiores. [43] Sin embargo, cuando se combina con silicio microcristalino en células solares en tándem y de triple unión, se puede lograr una mayor eficiencia que con células solares de unión simple. [44] Este ensamblaje en tándem de células solares permite obtener un material de película delgada con una banda prohibida de alrededor de 1,12 eV (la misma que el silicio monocristalino) en comparación con la banda prohibida del silicio amorfo deBanda prohibida de 1,7 a 1,8 eV . Las células solares en tándem resultan atractivas porque se pueden fabricar con una banda prohibida similar al silicio monocristalino pero con la facilidad del silicio amorfo.

El silicio nanocristalino (nc-Si), a veces también conocido como silicio microcristalino (μc-Si), es una forma de silicio poroso . [45] Es una forma alotrópica de silicio con estructura paracristalina ; es similar al silicio amorfo (a-Si), en el sentido de que tiene una fase amorfa . Sin embargo, en lo que se diferencian es en que el nc-Si tiene pequeños granos de silicio cristalino dentro de la fase amorfa. Esto contrasta con el silicio policristalino (poli-Si), que consiste únicamente en granos de silicio cristalino, separados por límites de grano. La diferencia proviene únicamente del tamaño de grano de los granos cristalinos. La mayoría de los materiales con granos en el rango de micrómetros son en realidad polisilicio de grano fino, por lo que el silicio nanocristalino es un término mejor. El término "silicio nanocristalino" se refiere a una gama de materiales alrededor de la región de transición de la fase amorfa a la microcristalina en la película delgada de silicio.

El silicio protocristalino tiene una mayor eficiencia que el silicio amorfo (a-Si) y también se ha demostrado que mejora la estabilidad, pero no la elimina. [46] [47] Una fase protocristalina es una fase distinta que ocurre durante el crecimiento del cristal y que evoluciona a una forma microcristalina .

El silicio protocristalino también tiene una absorción relativamente baja cerca del intervalo de banda debido a su estructura cristalina más ordenada. Por lo tanto, el silicio protocristalino y amorfo se pueden combinar en una célula solar en tándem donde la capa superior de silicio protocristalino delgado absorbe la luz de longitud de onda corta, mientras que las longitudes de onda más largas son absorbidas por el sustrato de silicio amorfo subyacente.

El silicio amorfo se puede transformar en silicio cristalino mediante procesos de recocido a alta temperatura bien conocidos y ampliamente implementados. El método típico que se utiliza en la industria requiere materiales compatibles con altas temperaturas, como vidrio especial para altas temperaturas, que es costoso de producir. Sin embargo, existen muchas aplicaciones para las que este es un método de producción inherentemente poco atractivo.

Las células solares flexibles han sido un tema de interés para la generación de energía integrada menos visible que las granjas de energía solar. Estos módulos pueden colocarse en áreas donde las células tradicionales no serían factibles, como envolver un poste telefónico o una torre de telefonía celular. En esta aplicación, se puede aplicar un material fotovoltaico a un sustrato flexible, a menudo un polímero. Dichos sustratos no pueden sobrevivir a las altas temperaturas experimentadas durante el recocido tradicional. En cambio, se han estudiado ampliamente nuevos métodos de cristalización del silicio sin alterar el sustrato subyacente. La cristalización inducida por aluminio (AIC) y la cristalización láser local son comunes en la literatura, sin embargo, no se utilizan ampliamente en la industria.

En ambos métodos, el silicio amorfo se cultiva utilizando técnicas tradicionales como la deposición química en fase de vapor mejorada con plasma (PECVD). Los métodos de cristalización divergen durante el procesamiento posterior a la deposición. En la cristalización inducida por aluminio, se deposita una capa fina de aluminio (50 nm o menos) mediante deposición física en fase de vapor sobre la superficie del silicio amorfo. A continuación, esta pila de material se recoce a una temperatura relativamente baja entre 140 °C y 200 °C en vacío. Se cree que el aluminio que se difunde en el silicio amorfo debilita los enlaces de hidrógeno presentes, lo que permite la nucleación y el crecimiento de los cristales. [48] Los experimentos han demostrado que el silicio policristalino con granos del orden de 0,2–0,3 μm se puede producir a temperaturas tan bajas como 150 °C. La fracción de volumen de la película que se cristaliza depende de la duración del proceso de recocido. [48]

La cristalización inducida por aluminio produce silicio policristalino con propiedades cristalográficas y electrónicas adecuadas que lo convierten en un candidato para producir películas delgadas policristalinas para energía fotovoltaica. [48] El AIC se puede utilizar para generar nanocables de silicio cristalino y otras estructuras a nanoescala.

Otro método para lograr el mismo resultado es el uso de un láser para calentar el silicio localmente sin calentar el sustrato subyacente más allá de un límite superior de temperatura. Se utiliza un láser excimer o, alternativamente, láseres verdes como un láser Nd:YAG de frecuencia duplicada para calentar el silicio amorfo, suministrando la energía necesaria para nuclear el crecimiento del grano. La fluencia del láser debe controlarse cuidadosamente para inducir la cristalización sin causar una fusión generalizada. La cristalización de la película ocurre cuando una porción muy pequeña de la película de silicio se funde y se deja enfriar. Idealmente, el láser debería fundir la película de silicio en todo su espesor, pero sin dañar el sustrato. Con este fin, a veces se agrega una capa de dióxido de silicio para que actúe como barrera térmica. [49] Esto permite el uso de sustratos que no pueden exponerse a las altas temperaturas del recocido estándar, por ejemplo, polímeros. Las células solares con respaldo de polímero son de interés para esquemas de producción de energía perfectamente integrados que implican colocar energía fotovoltaica en superficies cotidianas.

Un tercer método para cristalizar silicio amorfo es el uso de un chorro de plasma térmico. Esta estrategia es un intento de aliviar algunos de los problemas asociados con el procesamiento láser, a saber, la pequeña región de cristalización y el alto costo del proceso a escala de producción. El soplete de plasma es un equipo simple que se utiliza para recocer térmicamente el silicio amorfo. En comparación con el método láser, esta técnica es más simple y más rentable. [50] El recocido con soplete de plasma es atractivo porque los parámetros del proceso y las dimensiones del equipo se pueden cambiar fácilmente para obtener distintos niveles de rendimiento. Con este método se puede obtener un alto nivel de cristalización (~ 90%). Las desventajas incluyen la dificultad de lograr uniformidad en la cristalización de la película. Si bien este método se aplica con frecuencia al silicio sobre un sustrato de vidrio, las temperaturas de procesamiento pueden ser demasiado altas para los polímeros.

{{cite web}}: CS1 maint: archived copy as title (link)