Un anillo de pistón es un anillo dividido metálico que se fija al diámetro exterior de un pistón en un motor de combustión interna o un motor de vapor .

Las principales funciones de los anillos de pistón en los motores son:

La mayoría de los anillos de pistón están hechos de hierro fundido o acero .

Los anillos de pistón están diseñados para sellar el espacio entre el pistón y la pared del cilindro. [2] Si este espacio fuera demasiado pequeño, la expansión térmica del pistón podría hacer que el pistón se agarrotara en el cilindro, lo que causaría graves daños al motor. Por otro lado, un espacio grande provocaría un sellado insuficiente de los anillos del pistón contra las paredes del cilindro, lo que daría como resultado un exceso de gases de combustión que ingresan al cárter y una menor presión en el pistón, lo que reduciría la potencia de salida del motor.

El movimiento deslizante del anillo del pistón dentro de la pared del cilindro provoca pérdidas por fricción en el motor. La fricción causada por los anillos del pistón representa aproximadamente el 24 % de las pérdidas mecánicas totales por fricción del motor. [3] [4] Por lo tanto, el diseño de los anillos del pistón es un compromiso entre minimizar la fricción y lograr un buen sellado y una vida útil aceptable.

La lubricación de los anillos de pistón es difícil y ha sido una fuerza impulsora de las mejoras en la calidad del aceite de motor . El aceite debe soportar altas temperaturas y condiciones duras con un contacto deslizante de alta velocidad. La lubricación es particularmente difícil ya que los anillos tienen un movimiento oscilante en lugar de una rotación continua (como en un muñón de cojinete). En los límites del movimiento del pistón, el anillo se detiene e invierte la dirección. Esto altera el efecto normal de cuña de aceite de un cojinete hidrodinámico , lo que reduce la eficacia de la lubricación.

Los anillos también tienen resortes para aumentar la fuerza de contacto y mantener un sello hermético. La fuerza del resorte la proporciona la rigidez del anillo mismo o un resorte separado detrás del anillo de sello.

Es importante que los anillos floten libremente en sus ranuras dentro del pistón, de modo que puedan permanecer en contacto con el cilindro. [5] Los anillos que se atascan en el pistón, generalmente debido a una acumulación de productos de combustión o una descomposición del aceite lubricante, pueden causar fallas en el motor y son una causa común de fallas en los motores diésel. [ cita requerida ]

El sellado se logra a menudo mediante múltiples anillos, cada uno con su propia función, utilizando un contacto deslizante de metal sobre metal. La mayoría de los pistones tienen al menos dos anillos por cilindro.

Los motores de pistón de los automóviles suelen tener tres anillos por cilindro. [6] Los dos anillos superiores, conocidos como anillos de compresión , sirven principalmente para sellar la cámara de combustión. El anillo inferior, conocido como anillo de control de aceite , sirve principalmente para controlar el suministro de aceite a la pared del cilindro, con el fin de lubricar la falda del pistón y los anillos de control de aceite. [7]

Los anillos de compresión de un motor de automóvil suelen tener una sección transversal rectangular o en forma de piedra angular . El anillo de compresión superior suele tener un perfil de barril en la periferia, mientras que el anillo de compresión inferior suele tener un revestimiento cónico. Algunos motores también utilizan un revestimiento cónico para el anillo superior, y en el pasado se utilizaban anillos simples de cara lisa.

Los anillos de control de aceite suelen estar hechos de una sola pieza de hierro fundido, de varias piezas de acero o de acero/hierro con un respaldo de resorte helicoidal para crear la tensión necesaria para un sello hermético. Los anillos de aceite de hierro fundido y los anillos con un respaldo de resorte helicoidal tienen dos zonas de raspado de varias formas detalladas. Por otro lado, los anillos de control de aceite de acero de varias piezas suelen constar de dos anillos de acero delgados (llamados rieles ) con un resorte espaciador-expansor entre ellos para mantener los dos rieles separados y proporcionar presión radial.

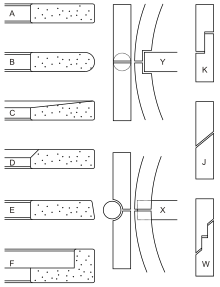

El espacio entre los anillos del pistón se comprime hasta unas pocas milésimas de pulgada cuando se encuentra dentro del orificio del cilindro. Las formas del espacio entre los anillos incluyen corte recto, corte en ángulo, junta de unión, corte escalonado, escalón en forma de gancho y escalón en inglete. [8]

Las primeras máquinas de vapor utilizaban un empaque de cáñamo para sellar la cámara de combustión, [9] lo que causaba una alta resistencia a la fricción y no proporcionaba un sellado muy efectivo.

El primer uso de un anillo de pistón en los cilindros de una máquina de vapor aparece en 1825 por Neil Snodgrass , un ingeniero de Glasgow y propietario de una fábrica, para su uso en sus propias máquinas. Este sistema utilizaba resortes para mantener el sello hermético al vapor. A partir del uso dentro de la fábrica, este sistema se experimentó en el vapor "Caledonia", que navegaba por el Gareloch . [10] [11]

El diseño moderno de un anillo partido metálico fue inventado por John Ramsbottom en la década de 1850. El diseño inicial de Ramsbottom en 1852 tenía forma circular, sin embargo, estos se desgastaban de manera desigual y no tenían éxito. En 1854, se afirmó que un diseño revisado tenía una vida útil de hasta 4000 mi (6437 km). [12] Esto se basó en el descubrimiento de que un anillo perfectamente redondo (antes de la instalación) con una división en él no ejerce una presión uniforme sobre las paredes del cilindro una vez instalado. El anillo de pistón revisado se fabricó con una forma deforme, de modo que ejerciera una presión uniforme una vez instalado en el cilindro. Una patente de 1855 documentó este cambio. El cambio a anillos de pistón metálicos redujo drásticamente la resistencia a la fricción, la fuga de vapor y la masa del pistón, lo que llevó a aumentos significativos en la potencia y la eficiencia e intervalos de mantenimiento más largos.

Los anillos de pistón están sujetos a desgaste a medida que se mueven hacia arriba y hacia abajo en el orificio del cilindro, debido a su propia carga inherente y debido a la carga de gas que actúa sobre el anillo. Para minimizar esto, están hechos de materiales resistentes al desgaste, como hierro fundido y acero, y están recubiertos o tratados para mejorar la resistencia al desgaste. Los recubrimientos utilizados en las motocicletas modernas incluyen cromo , [13] nitruro , [14] o recubrimiento cerámico hecho por deposición de plasma [15] o deposición física de vapor (PVD). [16] [17] La mayoría de los motores diésel modernos tienen anillos superiores recubiertos con un recubrimiento de cromo modificado (conocido como CKS o GDC), [13] [ enlace muerto ] que tiene partículas de óxido de aluminio o diamante respectivamente incluidas en la superficie cromada.

En los motores de dos tiempos, el diseño del puerto también es un factor importante para la vida útil de los anillos del pistón.