Una ballesta es una forma simple de resorte que se usa comúnmente para la suspensión en vehículos con ruedas . Originalmente llamado resorte laminado o de carruaje , y a veces denominado resorte semielíptico , resorte elíptico o resorte de carro , es una de las formas más antiguas de suspensión de vehículos. Una ballesta es una o más placas delgadas, estrechas y con forma de arco que se unen al eje y al chasis de una manera que permite que la ballesta se flexione verticalmente en respuesta a las irregularidades en la superficie de la carretera. Las ballestas laterales son la disposición más comúnmente utilizada, recorriendo la longitud del vehículo y montadas perpendicularmente al eje de la rueda, pero también existen numerosos ejemplos de ballestas transversales .

Las ballestas pueden cumplir múltiples funciones de suspensión: posicionamiento, elasticidad y, en cierta medida, también amortiguación, mediante la fricción entre las láminas. Sin embargo, esta fricción no está bien controlada, lo que da como resultado fricción estática y movimientos irregulares de la suspensión. Por este motivo, algunos fabricantes han utilizado ballestas monolaminadas.

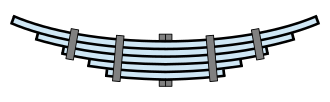

Una ballesta tiene la forma de un arco delgado de acero para resortes con una sección transversal rectangular . En la configuración más común, el centro del arco proporciona la ubicación del eje , mientras que los bucles formados en cada extremo proporcionan la sujeción al chasis del vehículo. Para vehículos muy pesados, una ballesta puede estar hecha de varias hojas apiladas una sobre otra en varias capas, a menudo con hojas progresivamente más cortas. La hoja más larga también se conoce como hoja principal, maestra o n.º 1, con hojas numeradas en orden descendente de longitud. [1] : 1–3 Los ojos al final de la ballesta se forman en la hoja maestra. [2] : 6 En general, aparte de la hoja principal, las otras hojas se estrechan en cada extremo. [2] : 8 A veces, las hojas auxiliares o de rebote forman parte del paquete de resorte principal, en cuyo caso la hoja auxiliar más cercana a la hoja principal es la n.° 1, la siguiente más cercana es la n.° 2, etc. [1] : 3 Las hojas se unen entre sí a través del perno central, que está en o cerca del punto medio a lo largo de la longitud del resorte de hoja. [2] : 8 Para garantizar que las hojas permanezcan alineadas lateralmente, se pueden utilizar varios métodos, incluidas muescas y ranuras entre hojas o clips externos. [2] : 9–12

Se descubrió que los aceros para resortes son más eficientes con un contenido de carbono de aproximadamente el 1 %. [2] : 13–15 El espesor de cada hoja se especifica mediante el calibre Stubbs o Birmingham , con espesores típicos que varían entre 0,203 y 0,375 pulgadas (5,2 a 9,5 mm) (calibre 6 a 3/8 o 00). [2] : 16 El material y las dimensiones deben seleccionarse de manera que cada hoja pueda endurecerse para tener una estructura completamente martensítica en toda la sección. Las aleaciones de acero para resortes adecuadas incluyen 55Si7, 60Si7, 65Si7, 50Cr4V2 y 60Cr4V2. [1] : 6

Los dos extremos de una ballesta suelen tener forma de ojales o anillos redondos, a través de los cuales un sujetador conecta cada extremo del resorte al bastidor o la carrocería del vehículo . Algunos resortes terminan en un extremo cóncavo, llamado extremo de cuchara (que rara vez se usa ahora), para llevar un miembro giratorio en su lugar. Un anillo suele estar fijo pero se le permite pivotar con el movimiento del resorte, mientras que el otro ojo está sujeto a un mecanismo de bisagra que permite que ese extremo pivote y experimente un movimiento limitado. Una ballesta se puede unir directamente al bastidor en ambos anillos o directamente en un extremo, generalmente el delantero, con el otro extremo unido a través de un grillete: un brazo oscilante corto. El grillete absorbe la tendencia de la ballesta a alargarse cuando se comprime y, por lo tanto, hace que la suspensión sea más suave. El grillete proporciona cierto grado de flexibilidad a la ballesta para que no falle cuando se somete a cargas pesadas. El eje suele estar sujeto al medio del resorte mediante pernos en U. [3]

La ballesta actúa como un enlace para mantener el eje en su posición y, por lo tanto, no son necesarios enlaces separados. El resultado es una suspensión que es simple y fuerte. La fricción entre las hojas amortigua el movimiento del resorte y reduce el rebote, lo que, hasta que se adoptaron ampliamente los amortiguadores , era una ventaja muy significativa sobre los resortes helicoidales . [4] Sin embargo, debido a que la ballesta también sirve para mantener el eje en su posición, los resortes blandos, es decir, resortes con baja constante elástica, no son adecuados. La rigidez resultante, además de la fricción entre las hojas, hace que este tipo de suspensión no sea particularmente cómoda para los conductores. [ cita requerida ]

Hay una variedad de ballestas, que generalmente emplean la palabra "elípticas". Las ballestas "elípticas" o "elípticas completas", patentadas en 1804 por el inventor británico Obadiah Elliott , se referían a dos arcos circulares unidos en sus puntas. Estos se unían al bastidor en el centro superior del arco superior, el centro inferior se unía a los componentes de suspensión "vivos", como un eje delantero sólido. Por lo general, se necesitarían componentes de suspensión adicionales, como brazos de arrastre , para este diseño, pero no para las ballestas "semielípticas" que se usaban en la transmisión Hotchkiss . En este caso, se empleaba el arco inferior, de ahí su nombre.

Los resortes de "cuarto elíptico" a menudo tenían la parte más gruesa de la pila de hojas pegada en el extremo trasero de las piezas laterales de un marco de escalera corto, con el extremo libre unido al diferencial, como en el Austin Seven de la década de 1920. Como ejemplo de resortes de hojas no elípticos, el Ford Modelo T tenía múltiples resortes de hojas sobre su diferencial que estaban curvados en forma de yugo . Como sustituto de los amortiguadores , algunos fabricantes colocaron láminas no metálicas entre las hojas de metal, como madera.

La invención de Elliot revolucionó el diseño y la construcción de carruajes, eliminando la necesidad de una percha pesada y haciendo que el transporte por caminos difíciles fuera más rápido, más fácil y menos costoso. [5]

Una implementación más moderna es la ballesta parabólica. Este diseño se caracteriza por tener menos hojas cuyo grosor varía desde el centro hasta los extremos siguiendo una curva parabólica . La intención de este diseño es reducir la fricción entre hojas, y por lo tanto solo hay contacto entre las hojas en los extremos y en el centro, donde se conecta el eje. Los espaciadores evitan el contacto en otros puntos. Aparte del ahorro de peso, la principal ventaja de los resortes parabólicos es su mayor flexibilidad, que se traduce en una mejor calidad de conducción , que se acerca a la de los resortes helicoidales; la contrapartida es una capacidad de carga reducida. Se utilizan ampliamente en autobuses para mejorar la comodidad.

Otro avance de la empresa británica GKN y de Chevrolet, entre otros modelos, es el paso a las ballestas de plástico compuesto. Sin embargo, debido a la falta de fricción entre las ballestas y otros efectos de amortiguación internos, este tipo de ballesta requiere amortiguadores más potentes.

Por lo general, cuando se utiliza en la suspensión de automóviles, la ballesta sostiene un eje y lo ubica o ubica parcialmente. Esto puede provocar problemas de manejo (como "vaivén del eje"), ya que la naturaleza flexible del resorte dificulta el control preciso de la masa no suspendida del eje. Algunos diseños de suspensión utilizan un enlace Watts (o una barra Panhard ) y brazos radiales para ubicar el eje y no tienen este inconveniente. Dichos diseños pueden utilizar resortes más suaves, lo que da como resultado una mejor conducción. Algunos ejemplos incluyen las diversas suspensiones traseras de los Austin-Healey 3000 y los Fiat 128 .

Los primeros resortes de hojas conocidos comenzaron a aparecer en carruajes en Francia a mediados del siglo XVII en forma de resortes de codo de dos piezas (como el ejemplo ilustrado de Lisboa), y luego migraron a Inglaterra y Alemania, [6] apareciendo en los carruajes de los ricos en esos países alrededor de 1750. [2] : 1 El Dr. Richard Lovell Edgeworth recibió tres medallas de oro de la Sociedad de Artes y Fabricantes Ingleses en 1768 por demostrar la superioridad de los carruajes con resortes. En 1796, el Tratado sobre carruajes de William Felton mostró que los resortes de hojas se comercializaban regularmente en la industria de carruajes de finales del siglo XVIII. [7] : 87–97 [2] : 1

A Obadiah Elliot se le atribuye la invención de la ballesta moderna con su patente de 1804 sobre ballestas elípticas, que le reportó un reconocimiento e ingresos significativos, y los ingenieros comenzaron a estudiar las ballestas para desarrollar diseños y procesos de fabricación mejorados. La mecánica y la deflexión de las ballestas fueron desarrolladas por Clark (1855), Franz Reuleaux (1861), [8] y GR Henderson (1894). [2] : 1 [9] [10] Durante la segunda mitad del siglo XIX también se desarrollaron procesos mejorados de laminado de acero, instrumentos de proceso y aleaciones de acero para muelles, lo que hizo que la fabricación de ballestas fuera más consistente y menos costosa. [2] : 2

Las ballestas eran muy comunes en los automóviles hasta la década de 1970, cuando los fabricantes de automóviles cambiaron principalmente a la tracción delantera y se desarrollaron diseños de suspensión más sofisticados utilizando resortes helicoidales en su lugar. Hoy en día, las ballestas todavía se utilizan en vehículos comerciales pesados, como furgonetas y camiones , SUV y vagones de ferrocarril . Para los vehículos pesados, tienen la ventaja de distribuir la carga más ampliamente sobre el chasis del vehículo, mientras que los resortes helicoidales la transfieren a un solo punto. A diferencia de los resortes helicoidales, las ballestas también ubican el eje trasero, eliminando la necesidad de brazos de arrastre y una barra Panhard , ahorrando así costo y peso en una suspensión trasera de eje vivo simple . Otra ventaja de una ballesta sobre un resorte helicoidal es que el extremo de la ballesta puede guiarse a lo largo de una trayectoria definida. En muchos camiones de finales de la década de 1990 y principios de la de 2000, la ballesta está conectada a una rótula Hinkle Beam.

La ballesta también ha tenido aplicaciones modernas en los automóviles. Por ejemplo, el Chevrolet Corvette Sting Ray de 1963 utiliza una ballesta transversal para su suspensión trasera independiente. De manera similar, el Volvo XC90 de 2016 tiene una ballesta transversal que utiliza materiales compuestos para su suspensión trasera, similar en concepto a la suspensión delantera del Corvette de 1983. Esta disposición utiliza una ballesta recta que está firmemente asegurada al chasis en el centro; los extremos del resorte están atornillados a la suspensión de la rueda, lo que permite que el resorte funcione de forma independiente en cada rueda. Esta suspensión es más pequeña, más plana y más ligera que una configuración tradicional.

Los resortes de hojas múltiples se fabrican de la siguiente manera:

Debido a que las ballestas están hechas de acero de calidad relativamente alta, son un material favorito para los herreros . En países como India , Nepal , Bangladesh , Filipinas , Myanmar y Pakistán , donde los herreros tradicionales aún producen una gran cantidad de herramientas del país, las ballestas de automóviles desechados se utilizan con frecuencia para fabricar cuchillos, kukris y otras herramientas. [11] También son comúnmente utilizadas por herreros aficionados y aficionados.

Las ballestas también han reemplazado a los resortes helicoidales tradicionales en algunos trampolines (conocidos como trampolines de borde blando), lo que mejora la seguridad de los usuarios y reduce el riesgo de conmoción cerebral. [12] Las ballestas están espaciadas alrededor del marco como "patas" que se ramifican desde el marco base para suspender la lona de salto, lo que proporciona flexibilidad y resistencia. [13]

El "diafragma" común en los embragues de automóviles es un tipo de resorte de hoja.