Un disipador de calor (también comúnmente escrito disipador de calor, [1] ) es un intercambiador de calor pasivo que transfiere el calor generado por un dispositivo electrónico o mecánico a un medio fluido , a menudo aire o un refrigerante líquido, donde se disipa fuera del dispositivo, lo que permite la regulación de la temperatura del dispositivo. En las computadoras, los disipadores de calor se utilizan para enfriar CPU , GPU y algunos chipsets y módulos RAM. Los disipadores de calor se utilizan con otros dispositivos semiconductores de alta potencia, como transistores de potencia y optoelectrónica como láseres y diodos emisores de luz (LED), donde la capacidad de disipación de calor del componente en sí es insuficiente para moderar su temperatura.

Un disipador de calor está diseñado para maximizar su área de superficie en contacto con el medio de enfriamiento que lo rodea, como el aire. La velocidad del aire, la elección del material, el diseño de la protuberancia y el tratamiento de la superficie son factores que afectan el rendimiento de un disipador de calor. Los métodos de fijación del disipador de calor y los materiales de la interfaz térmica también afectan la temperatura de la matriz del circuito integrado. El adhesivo térmico o la pasta térmica mejoran el rendimiento del disipador de calor al rellenar los espacios de aire entre el disipador de calor y el difusor de calor del dispositivo. Un disipador de calor generalmente está hecho de un material con una alta conductividad térmica , como el aluminio o el cobre.

Un disipador de calor transfiere energía térmica de un dispositivo de mayor temperatura a un medio fluido de menor temperatura . El medio fluido suele ser aire, pero también puede ser agua, refrigerantes o aceite. Si el medio fluido es agua, el disipador de calor se denomina con frecuencia placa fría. En termodinámica, un disipador de calor es un depósito de calor que puede absorber una cantidad arbitraria de calor sin cambiar significativamente la temperatura. Los disipadores de calor prácticos para dispositivos electrónicos deben tener una temperatura superior a la del entorno para transferir calor por convección, radiación y conducción. Las fuentes de alimentación de los dispositivos electrónicos no son absolutamente eficientes, por lo que se produce calor adicional que puede ser perjudicial para el funcionamiento del dispositivo. Por ello, se incluye un disipador de calor en el diseño para dispersar el calor.

La ley de Fourier de conducción del calor muestra que cuando hay un gradiente de temperatura en un cuerpo, el calor se transferirá desde la región de mayor temperatura a la región de menor temperatura. La velocidad a la que se transfiere el calor por conducción, , es proporcional al producto del gradiente de temperatura y el área de la sección transversal a través de la cual se transfiere el calor. Cuando se simplifica a una forma unidimensional en la dirección x , se puede expresar como:

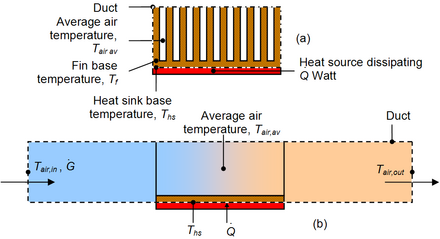

En el caso de un disipador de calor en un conducto, por donde fluye aire, la base del disipador de calor suele estar más caliente que el aire que fluye por el conducto. Si se aplican la conservación de la energía, para condiciones de estado estable, y la ley de enfriamiento de Newton a los nodos de temperatura que se muestran en el diagrama, se obtiene el siguiente conjunto de ecuaciones:

dónde

El uso de la temperatura media del aire es un supuesto válido para disipadores de calor relativamente cortos. Cuando se calculan intercambiadores de calor compactos, se utiliza la temperatura media del aire logarítmica.

Las ecuaciones anteriores muestran que:

La convección natural requiere que el aire circule libremente por el disipador de calor. Si las aletas no están alineadas verticalmente o si están demasiado juntas para permitir un flujo de aire suficiente entre ellas, la eficiencia del disipador de calor disminuirá.

En el caso de los dispositivos semiconductores que se utilizan en diversos productos electrónicos industriales y de consumo, la idea de la resistencia térmica simplifica la selección de disipadores de calor. El flujo de calor entre el chip semiconductor y el aire ambiente se modela como una serie de resistencias al flujo de calor; hay una resistencia del chip a la carcasa del dispositivo, de la carcasa al disipador de calor y del disipador de calor al aire ambiente. La suma de estas resistencias es la resistencia térmica total del chip al aire ambiente. La resistencia térmica se define como el aumento de temperatura por unidad de potencia, de forma análoga a la resistencia eléctrica, y se expresa en unidades de grados Celsius por vatio (°C/W). Si se conoce la disipación del dispositivo en vatios y se calcula la resistencia térmica total, se puede calcular el aumento de temperatura del chip sobre el aire ambiente.

La idea de la resistencia térmica de un disipador de calor semiconductor es una aproximación. No tiene en cuenta la distribución no uniforme del calor sobre un dispositivo o disipador de calor. Solo modela un sistema en equilibrio térmico y no tiene en cuenta el cambio de temperaturas con el tiempo. Tampoco refleja la no linealidad de la radiación y la convección con respecto al aumento de temperatura. Sin embargo, los fabricantes tabulan valores típicos de resistencia térmica para disipadores de calor y dispositivos semiconductores, lo que permite simplificar la selección de disipadores de calor fabricados comercialmente. [3]

Los disipadores de calor de aluminio extruido comerciales tienen una resistencia térmica (disipador de calor al aire ambiente) que va desde 0,4 °C/W para un disipador de calor grande destinado a dispositivos TO-3 , hasta 85 °C/W para un disipador de calor con clip para una pequeña caja de plástico TO-92 . [3] El popular transistor de potencia 2N3055 en una caja TO-3 tiene una resistencia térmica interna desde la unión a la caja de 1,52 °C/W . [4] El contacto entre la caja del dispositivo y el disipador de calor puede tener una resistencia térmica entre 0,5 y 1,7 °C/W , dependiendo del tamaño de la caja y el uso de grasa o arandela de mica aislante. [3]

Los materiales para aplicaciones de disipadores de calor deben tener alta capacidad térmica y conductividad térmica para absorber más energía térmica sin cambiar hacia una temperatura muy alta y transmitirla al medio ambiente para un enfriamiento eficiente. [5] Los materiales disipadores de calor más comunes son las aleaciones de aluminio . [6] La aleación de aluminio 1050 tiene uno de los valores de conductividad térmica más altos a 229 W/(m·K) y una capacidad térmica de 922 J/(kg·K), [7] pero es mecánicamente blanda. Las aleaciones de aluminio 6060 (baja tensión), 6061 y 6063 se utilizan comúnmente, con valores de conductividad térmica de 166 y 201 W/(m·K) respectivamente. Los valores dependen del temple de la aleación. Los disipadores de calor de aluminio de una pieza se pueden fabricar por extrusión , fundición , desbaste o fresado .

El cobre tiene excelentes propiedades de disipación de calor en términos de conductividad térmica, resistencia a la corrosión, resistencia a la bioincrustación y resistencia antimicrobiana (ver también Cobre en intercambiadores de calor ). El cobre tiene aproximadamente el doble de conductividad térmica que el aluminio, alrededor de 400 W/(m·K) para el cobre puro. Sus principales aplicaciones son en instalaciones industriales, plantas de energía, sistemas de agua termal solar , sistemas HVAC, calentadores de agua a gas, sistemas de calefacción y refrigeración de aire forzado, calefacción y refrigeración geotérmica y sistemas electrónicos.

El cobre es tres veces más denso [6] y más caro que el aluminio, y el cobre es menos dúctil que el aluminio. [6] Los disipadores de calor de cobre de una sola pieza se pueden hacer mediante desbastado o fresado . Las aletas de chapa metálica se pueden soldar a un cuerpo de cobre rectangular. [8] [9]

La eficiencia de las aletas es uno de los parámetros que hace que un material con mayor conductividad térmica sea importante. Una aleta de un disipador de calor puede considerarse como una placa plana con calor fluyendo en un extremo y disipándose en el fluido circundante a medida que viaja hacia el otro. [10] A medida que el calor fluye a través de la aleta, la combinación de la resistencia térmica del disipador de calor que impide el flujo y el calor perdido debido a la convección, la temperatura de la aleta y, por lo tanto, la transferencia de calor al fluido, disminuirá desde la base hasta el extremo de la aleta. La eficiencia de la aleta se define como el calor real transferido por la aleta, dividido por la transferencia de calor si la aleta fuera isotérmica (hipotéticamente, la aleta tiene una conductividad térmica infinita). Estas ecuaciones son aplicables para aletas rectas: [11]

dónde

La eficiencia de las aletas se incrementa disminuyendo la relación de aspecto de las aletas (haciéndolas más gruesas o más cortas) o utilizando un material más conductor (cobre en lugar de aluminio, por ejemplo).

Otro parámetro que afecta a la conductividad térmica del material del disipador de calor es la resistencia a la propagación. La resistencia a la propagación se produce cuando la energía térmica se transfiere de un área pequeña a un área más grande en una sustancia con conductividad térmica finita. En un disipador de calor, esto significa que el calor no se distribuye de manera uniforme a través de la base del disipador de calor. El fenómeno de la resistencia a la propagación se muestra en la forma en que el calor viaja desde la ubicación de la fuente de calor y causa un gran gradiente de temperatura entre la fuente de calor y los bordes del disipador de calor. Esto significa que algunas aletas están a una temperatura más baja que si la fuente de calor fuera uniforme a lo largo de la base del disipador de calor. Esta falta de uniformidad aumenta la resistencia térmica efectiva del disipador de calor.

Para disminuir la resistencia de propagación en la base de un disipador de calor:

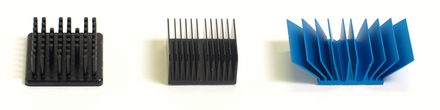

Un disipador de calor con aletas de pasador es un disipador de calor que tiene pasadores que se extienden desde su base. Los pasadores pueden ser cilíndricos, elípticos o cuadrados. Un segundo tipo de disposición de aletas de disipador de calor es la aleta recta. Una variación del disipador de calor con aletas rectas es un disipador de calor de corte transversal. Un tercer tipo de disipador de calor es el disipador de calor con aletas ensanchadas, donde las aletas no son paralelas entre sí. Ensanchar las aletas disminuye la resistencia del flujo y hace que pase más aire a través del canal de aletas del disipador de calor; de lo contrario, más aire pasaría por alto las aletas. Inclinarlas mantiene las dimensiones generales iguales, pero ofrece aletas más largas. Ejemplos de los tres tipos se muestran en la imagen de la derecha.

Forghan et al. [12] han publicado datos sobre pruebas realizadas en disipadores de calor de aleta de pasador, de aleta recta y de aleta ensanchada. Encontraron que para velocidades de aproximación del aire bajas, típicamente alrededor de 1 m/s, el rendimiento térmico es al menos un 20 % mejor que los disipadores de calor de aleta recta. Lasance y Eggink [13] también descubrieron que para las configuraciones de derivación que probaron, el disipador de calor ensanchado tuvo un mejor rendimiento que los otros disipadores de calor probados.

Generalmente, cuanto mayor sea el área de superficie de un disipador de calor, mejor será su rendimiento. [2] El rendimiento en el mundo real depende del diseño y la aplicación. El concepto de un disipador de calor con aletas de pasador es empacar la mayor cantidad de área de superficie posible en un volumen dado, mientras funciona en cualquier orientación del flujo de fluido. [2] Kordyban [2] ha comparado el rendimiento de un disipador de calor con aletas de pasador y un disipador de calor con aletas rectas de dimensiones similares. Aunque la aleta de pasador tiene un área de superficie de 194 cm 2 mientras que la aleta recta tiene 58 cm 2 , la diferencia de temperatura entre la base del disipador de calor y el aire ambiente para la aleta de pasador es de 50 °C , pero para la aleta recta fue de 44 °C, o 6 °C mejor que la aleta de pasador. El rendimiento del disipador de calor con aletas de pasador es significativamente mejor que las aletas rectas cuando se usa en su aplicación óptima donde el fluido fluye axialmente a lo largo de los pasadores en lugar de solo tangencialmente a través de los pasadores.

Las cavidades (aletas invertidas) incrustadas en una fuente de calor son las regiones formadas entre aletas adyacentes que representan los promotores esenciales de la ebullición nucleada o condensación. Estas cavidades se utilizan generalmente para extraer calor de una variedad de cuerpos generadores de calor hacia un disipador de calor. [14] [15]

La colocación de una placa gruesa conductora como interfaz de transferencia de calor entre una fuente de calor y un fluido frío que fluye (o cualquier otro disipador de calor) puede mejorar el rendimiento de refrigeración. En dicha disposición, la fuente de calor se enfría debajo de la placa gruesa en lugar de enfriarse en contacto directo con el fluido refrigerante. Se ha demostrado [ cita requerida ] que la placa gruesa puede mejorar significativamente la transferencia de calor entre la fuente de calor y el fluido refrigerante al conducir la corriente de calor de manera óptima. Las dos ventajas más atractivas de este método son que no se necesita potencia de bombeo adicional ni superficie de transferencia de calor adicional, lo que es bastante diferente de las aletas (superficies extendidas).

La transferencia de calor desde el disipador de calor se produce por convección del aire circundante, conducción a través del aire y radiación .

La transferencia de calor por radiación es una función tanto de la temperatura del disipador de calor como de la temperatura del entorno con el que el disipador de calor está acoplado ópticamente. Cuando ambas temperaturas están en el orden de 0 °C a 100 °C, la contribución de la radiación en comparación con la convección es generalmente pequeña y este factor se suele descuidar. En este caso, los disipadores de calor con aletas que funcionan en convección natural o en flujo forzado no se verán afectados significativamente por la emisividad de la superficie .

En situaciones en las que la convección es baja, como un panel plano sin aletas con bajo flujo de aire, el enfriamiento radiativo puede ser un factor significativo. Aquí las propiedades de la superficie pueden ser un factor de diseño importante. Las superficies negras mate irradian mucho más eficientemente que el metal desnudo brillante. [16] [17] Una superficie de metal brillante tiene baja emisividad. La emisividad de un material depende enormemente de la frecuencia y está relacionada con la absortividad (de la cual las superficies de metal brillante tienen muy poca). Para la mayoría de los materiales, la emisividad en el espectro visible es similar a la emisividad en el espectro infrarrojo; [ cita requerida ] sin embargo, hay excepciones, en particular, ciertos óxidos metálicos que se utilizan como " superficies selectivas ".

En el vacío o en el espacio exterior , no hay transferencia de calor por convección, por lo que en estos entornos, la radiación es el único factor que rige el flujo de calor entre el disipador de calor y el entorno. Para un satélite en el espacio, una superficie a 100 °C (373 K) orientada hacia el Sol absorberá mucho calor radiante, porque la temperatura superficial del Sol es de casi 6000 K, mientras que la misma superficie orientada hacia el espacio profundo irradiará mucho calor, ya que el espacio profundo tiene una temperatura efectiva de solo unos pocos Kelvin.

La disipación de calor es una consecuencia inevitable de los dispositivos y circuitos electrónicos. [10] En general, la temperatura del dispositivo o componente dependerá de la resistencia térmica del componente al entorno y del calor disipado por el componente. Para garantizar que el componente no se sobrecaliente , un ingeniero térmico busca encontrar una ruta de transferencia de calor eficiente desde el dispositivo al entorno. La ruta de transferencia de calor puede ser desde el componente a una placa de circuito impreso (PCB), a un disipador de calor, al flujo de aire proporcionado por un ventilador, pero en todos los casos, eventualmente al entorno.

Dos factores de diseño adicionales también influyen en el rendimiento térmico/mecánico del diseño térmico:

A medida que aumenta la disipación de potencia de los componentes y disminuye el tamaño del paquete de componentes, los ingenieros térmicos deben innovar para garantizar que los componentes no se sobrecalienten . Los dispositivos que funcionan a menor temperatura duran más. El diseño de un disipador de calor debe cumplir tanto con sus requisitos térmicos como mecánicos. Con respecto a estos últimos, el componente debe permanecer en contacto térmico con su disipador de calor con golpes y vibraciones razonables. El disipador de calor podría ser la lámina de cobre de una placa de circuito o un disipador de calor separado montado en el componente o la placa de circuito. Los métodos de fijación incluyen cinta o epoxi termoconductora, clips en forma de Z con forma de alambre , clips de resorte planos, espaciadores de separación y pasadores de empuje con extremos que se expanden después de la instalación.

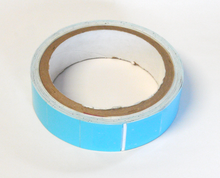

La cinta termoconductora es uno de los materiales de fijación de disipadores de calor más rentables. [18] Es adecuada para disipadores de calor de baja masa y para componentes con baja disipación de potencia. Consiste en un material portador termoconductor con un adhesivo sensible a la presión en cada lado.

Esta cinta se aplica a la base del disipador de calor, que luego se fija al componente. A continuación, se enumeran los factores que influyen en el rendimiento de la cinta térmica: [18]

El epoxi es más caro que la cinta, pero proporciona una mayor unión mecánica entre el disipador de calor y el componente, así como una mejor conductividad térmica. [18] El epoxi elegido debe estar formulado para este propósito. La mayoría de los epoxis son formulaciones líquidas de dos partes que deben mezclarse completamente antes de aplicarse al disipador de calor y antes de colocar el disipador de calor en el componente. Luego, el epoxi se cura durante un tiempo específico, que puede variar de 2 a 48 horas. Se puede lograr un tiempo de curado más rápido a temperaturas más altas. Las superficies a las que se aplica el epoxi deben estar limpias y libres de cualquier residuo.

La unión de epoxi entre el disipador de calor y el componente es semipermanente/permanente. [18] Esto hace que sea muy difícil y, a veces, imposible volver a trabajar. El daño más típico causado por el retrabajo es la separación del difusor de calor del componente de su encapsulado.

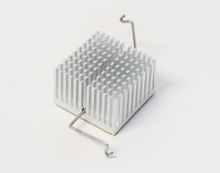

Los clips en forma de Z, más caros que la cinta y el epoxi, fijan los disipadores de calor mecánicamente. Para utilizar los clips en Z, la placa de circuito impreso debe tener anclajes. Los anclajes pueden soldarse a la placa o introducirse a través de ella. Cualquier tipo requiere que se diseñen orificios en la placa. Se debe permitir el uso de soldadura RoHS porque dicha soldadura es mecánicamente más débil que la soldadura Pb/Sn tradicional.

Para ensamblar con un clip en Z , fije un lado del mismo a uno de los anclajes. Desvíe el resorte hasta que el otro lado del clip se pueda colocar en el otro anclaje. La deflexión desarrolla una carga de resorte en el componente, que mantiene un muy buen contacto. Además de la fijación mecánica que proporciona el clip en Z, también permite utilizar materiales de interfaz térmica de mayor rendimiento, como los tipos de cambio de fase. [18]

Disponibles para procesadores y componentes de matriz de rejilla de bolas (BGA), los clips permiten la fijación de un disipador de calor BGA directamente al componente. Los clips aprovechan el espacio creado por la matriz de rejilla de bolas (BGA) entre la parte inferior del componente y la superficie superior de la PCB. Por lo tanto, los clips no requieren orificios en la PCB. También permiten una fácil reelaboración de los componentes.

Para disipadores de calor más grandes y precargas más altas, los pasadores de empuje con resortes de compresión son muy efectivos. [18] Los pasadores de empuje, generalmente hechos de latón o plástico, tienen una púa flexible en el extremo que se acopla a un orificio en la PCB; una vez instalados, la púa retiene el pasador. El resorte de compresión mantiene unido el conjunto y mantiene el contacto entre el disipador de calor y el componente. Se debe tener cuidado al seleccionar el tamaño del pasador de empuje. Una fuerza de inserción demasiado grande puede provocar el agrietamiento de la matriz y la consiguiente falla del componente.

En el caso de disipadores de calor de gran tamaño, no existe sustituto para el método de fijación con separador roscado y resorte de compresión. [18] Un separador roscado es esencialmente un tubo hueco de metal con roscas internas. Un extremo se fija con un tornillo a través de un orificio en la PCB. El otro extremo acepta un tornillo que comprime el resorte, completando el conjunto. Un conjunto de disipador de calor típico utiliza de dos a cuatro separadores, lo que tiende a hacer que este sea el diseño de fijación de disipador de calor más costoso. Otra desventaja es la necesidad de agujeros en la PCB.

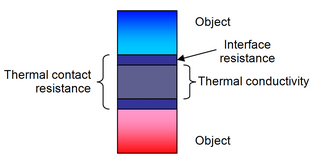

La resistencia de contacto térmico se produce debido a los huecos creados por los efectos de la rugosidad de la superficie, los defectos y la desalineación de la interfaz. Los huecos presentes en la interfaz están llenos de aire. Por lo tanto, la transferencia de calor se debe a la conducción a través del área de contacto real y a la conducción (o convección natural) y la radiación a través de los huecos. [11] Si el área de contacto es pequeña, como ocurre en las superficies rugosas, la mayor contribución a la resistencia la realizan los huecos. [11] Para disminuir la resistencia de contacto térmico, se puede disminuir la rugosidad de la superficie mientras se aumenta la presión de la interfaz. Sin embargo, estos métodos de mejora no siempre son prácticos o posibles para los equipos electrónicos. Los materiales de interfaz térmica (TIM) son una forma común de superar estas limitaciones.

Los materiales de interfaz térmica aplicados correctamente desplazan el aire presente en los espacios entre los dos objetos con un material que tiene una conductividad térmica mucho mayor. El aire tiene una conductividad térmica de 0,022 W/(m·K) [19] , mientras que los TIM tienen conductividades de 0,3 W/(m·K) [20] y superiores.

Al seleccionar un TIM, se debe tener cuidado con los valores proporcionados por el fabricante. La mayoría de los fabricantes proporcionan un valor para la conductividad térmica de un material. Sin embargo, la conductividad térmica no tiene en cuenta las resistencias de interfaz. Por lo tanto, si un TIM tiene una conductividad térmica alta, no significa necesariamente que la resistencia de interfaz será baja.

La selección de un TIM se basa en tres parámetros: el espacio de la interfaz que debe llenar el TIM, la presión de contacto y la resistividad eléctrica del TIM. La presión de contacto es la presión aplicada a la interfaz entre los dos materiales. La selección no incluye el costo del material. La resistividad eléctrica puede ser importante según los detalles del diseño eléctrico.

.jpg/440px-2007-07-24_High-power_light_emitting_diodes_(Luxeon,_Lumiled).jpg)

El rendimiento y la vida útil de los diodos emisores de luz (LED) son funciones importantes de su temperatura. [21] Por lo tanto, es esencial una refrigeración eficaz. Un estudio de caso de un downlight basado en LED muestra un ejemplo de los cálculos realizados para calcular el disipador de calor necesario para la refrigeración eficaz del sistema de iluminación. [22] El artículo también muestra que para tener confianza en los resultados, se requieren múltiples soluciones independientes que den resultados similares. Específicamente, los resultados de los métodos experimentales, numéricos y teóricos deben estar todos dentro del 10% entre sí para dar un alto nivel de confianza en los resultados.

A veces se utilizan disipadores de calor temporales al soldar placas de circuitos, para evitar que el calor excesivo dañe los componentes electrónicos sensibles cercanos. En el caso más simple, esto significa sujetar parcialmente un componente con una pinza de cocodrilo de metal pesado, un hemostato o una abrazadera similar. Los dispositivos semiconductores modernos, que están diseñados para ensamblarse mediante soldadura por reflujo, generalmente pueden tolerar las temperaturas de soldadura sin sufrir daños. Por otro lado, los componentes eléctricos, como los interruptores magnéticos de láminas , pueden funcionar mal si se exponen a soldadores más calientes, por lo que esta práctica todavía se usa mucho. [23]

En general, el rendimiento de un disipador de calor es una función de la conductividad térmica del material, las dimensiones, el tipo de aleta, el coeficiente de transferencia de calor , el caudal de aire y el tamaño del conducto. Para determinar el rendimiento térmico de un disipador de calor, se puede realizar un modelo teórico. Alternativamente, el rendimiento térmico se puede medir experimentalmente. Debido a la naturaleza compleja del flujo altamente tridimensional en las aplicaciones actuales, también se pueden utilizar métodos numéricos o dinámica de fluidos computacional (CFD). En esta sección se analizarán los métodos antes mencionados para la determinación del rendimiento térmico del disipador de calor.

Uno de los métodos para determinar el rendimiento de un disipador de calor es utilizar la teoría de la transferencia de calor y la dinámica de fluidos. Jeggels et al. [24] publicaron uno de estos métodos, aunque este trabajo se limita al flujo entubado. El flujo entubado es aquel en el que el aire se ve obligado a fluir a través de un canal que se ajusta firmemente sobre el disipador de calor. Esto garantiza que todo el aire pase por los canales formados por las aletas del disipador de calor. Cuando el flujo de aire no está entubado, un cierto porcentaje del flujo de aire pasará por alto el disipador de calor. Se descubrió que la desviación del flujo aumentaba con el aumento de la densidad y el espacio libre de las aletas, mientras que permanecía relativamente insensible a la velocidad del conducto de entrada. [25]

El modelo de resistencia térmica del disipador de calor consta de dos resistencias, a saber, la resistencia en la base del disipador de calor, , y la resistencia en las aletas, . La resistencia térmica de la base del disipador de calor, , se puede escribir de la siguiente manera si la fuente es una base del disipador de calor aplicada de manera uniforme. Si no lo es, entonces la resistencia de la base es principalmente una resistencia de propagación:

donde es el espesor de la base del disipador de calor, es la conductividad térmica del material del disipador de calor y es el área de la base del disipador de calor.

La resistencia térmica de la base de las aletas al aire, , se puede calcular mediante las siguientes fórmulas:

El caudal se puede determinar mediante la intersección de la curva del sistema de disipación de calor y la curva del ventilador. La curva del sistema de disipación de calor se puede calcular mediante la resistencia al flujo de los canales y las pérdidas de entrada y salida, como se hace en los libros de texto de mecánica de fluidos estándar, como Potter, et al. [27] y White. [28]

Una vez que se conocen las resistencias de la base y de las aletas del disipador de calor, la resistencia térmica del disipador de calor se puede calcular como:

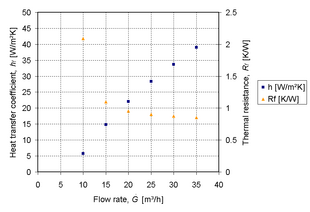

Utilizando las ecuaciones 5 a 13 y los datos dimensionales de [24] , se calculó la resistencia térmica de las aletas para varios caudales de aire. Los datos de resistencia térmica y coeficiente de transferencia de calor se muestran en el diagrama, que muestra que para un caudal de aire creciente, la resistencia térmica del disipador de calor disminuye.

Las pruebas experimentales son una de las formas más populares de determinar el rendimiento térmico del disipador de calor. Para determinar la resistencia térmica del disipador de calor, es necesario conocer el caudal, la potencia de entrada, la temperatura del aire de entrada y la temperatura base del disipador de calor. Los datos proporcionados por el proveedor suelen proporcionarse para los resultados de las pruebas con conductos. [29] Sin embargo, los resultados son optimistas y pueden proporcionar datos engañosos cuando se utilizan disipadores de calor en una aplicación sin conductos. Se pueden encontrar más detalles sobre los métodos de prueba de disipadores de calor y los descuidos habituales en Azar, et al. [29]

En la industria, los análisis térmicos a menudo se ignoran en el proceso de diseño o se realizan demasiado tarde, cuando los cambios de diseño son limitados y se vuelven demasiado costosos. [10] De los tres métodos mencionados en este artículo, se pueden utilizar métodos teóricos y numéricos para determinar una estimación de las temperaturas del disipador de calor o de los componentes de los productos antes de que se haya realizado un modelo físico. Normalmente, se utiliza un modelo teórico como estimación de primer orden. Las calculadoras de disipadores de calor en línea [30] pueden proporcionar una estimación razonable del rendimiento del disipador de calor por convección natural y forzada basándose en una combinación de correlaciones teóricas y derivadas empíricamente. Los métodos numéricos o la dinámica de fluidos computacional (CFD) proporcionan una predicción cualitativa (y a veces incluso cuantitativa) de los flujos de fluidos. [31] [32] Esto significa que dará un resultado visual o posprocesado de una simulación, como las imágenes de las figuras 16 y 17, y las animaciones de CFD de las figuras 18 y 19, pero la precisión cuantitativa o absoluta del resultado es sensible a la inclusión y precisión de los parámetros apropiados.

La CFD puede proporcionar una perspectiva de los patrones de flujo que son difíciles, costosos o imposibles de estudiar mediante métodos experimentales. [31] Los experimentos pueden proporcionar una descripción cuantitativa de los fenómenos de flujo utilizando mediciones de una cantidad a la vez, en un número limitado de puntos e instancias de tiempo. Si no se dispone de un modelo a escala real o no es práctico, se pueden utilizar modelos a escala o modelos ficticios. Los experimentos pueden tener una gama limitada de problemas y condiciones de operación. Las simulaciones pueden proporcionar una predicción de los fenómenos de flujo utilizando software CFD para todas las cantidades deseadas, con alta resolución en el espacio y el tiempo y prácticamente cualquier problema y condiciones de operación realistas. Sin embargo, si son críticos, es posible que sea necesario validar los resultados. [2]

{{cite journal}}: Requiere citar revista |journal=( ayuda ){{cite book}}: |work=ignorado ( ayuda )