Un turbogenerador es un generador eléctrico conectado al eje de una turbina de agua o turbina de vapor o turbina de gas para la generación de energía eléctrica . [nota 1] Los grandes turbogeneradores impulsados por vapor proporcionan la mayor parte de la electricidad del mundo y también son utilizados por barcos turboeléctricos impulsados por vapor. [1]

Los pequeños turbogeneradores accionados por turbinas de gas se utilizan a menudo como unidades de potencia auxiliares (APU, principalmente para aviones ).

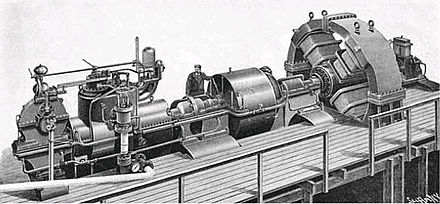

Los primeros turbogeneradores eran generadores eléctricos accionados por turbinas hidráulicas . La primera turbina hidráulica húngara fue diseñada por los ingenieros de Ganz Works en 1866; la producción a escala industrial con generadores de dinamo comenzó recién en 1883. [2] El ingeniero Charles Algernon Parsons demostró un turbogenerador alimentado con vapor de corriente continua utilizando una dinamo en 1887, [3] y en 1901 había suministrado el primer turbogenerador industrial de corriente alterna de gran potencia de megavatios a una planta en Eberfeld, Alemania. [4]

Los turbogeneradores también se utilizaban en las locomotoras de vapor como fuente de energía para la iluminación de los vagones y para las bombas de agua de los sistemas de calefacción.

Los turbogeneradores se utilizan para velocidades de rotación del eje elevadas, típicas de las turbinas de vapor y de gas. El rotor de un turbogenerador es de tipo no saliente, generalmente con dos polos. [5]

La velocidad normal de un turbogenerador es de 1500 o 3000 rpm con cuatro o dos polos a 50 Hz (1800 o 3600 rpm con cuatro o dos polos a 60 Hz). Las partes giratorias de un turbogenerador están sujetas a altas tensiones mecánicas debido a la alta velocidad de operación. Para hacer que el rotor sea mecánicamente resistente en los turboalternadores grandes, el rotor normalmente se forja a partir de acero sólido y se utilizan aleaciones como acero al cromo-níquel o cromo-níquel-molibdeno. El voladizo de los devanados en la periferia se asegurará con anillos de retención de acero. Las cuñas metálicas pesadas no magnéticas en la parte superior de las ranuras sostienen los devanados de campo contra las fuerzas centrífugas. Normalmente se utilizan materiales aislantes de composición dura, como mica y amianto , en las ranuras del rotor. Estos materiales pueden soportar altas temperaturas y altas fuerzas de aplastamiento. [6]

El estator de los turbogeneradores grandes puede estar construido de dos o más partes, mientras que en los turbogeneradores más pequeños está construido en una pieza completa. [7]

Basado en el turbogenerador refrigerado por aire, el hidrógeno gaseoso entró en servicio por primera vez como refrigerante en un turbogenerador refrigerado por hidrógeno en octubre de 1937, en la Dayton Power & Light Co. en Dayton, Ohio . [8] El hidrógeno se utiliza como refrigerante en el rotor y, a veces, en el estator , lo que permite un aumento en la utilización específica y una eficiencia del 99,0%. Debido a la alta conductividad térmica , el alto calor específico y la baja densidad del gas hidrógeno, este es el tipo más común en su campo en la actualidad. El hidrógeno se puede fabricar en el sitio mediante electrólisis .

El generador está sellado herméticamente para evitar que se escape el gas hidrógeno. La ausencia de oxígeno en la atmósfera reduce significativamente el daño al aislamiento de los devanados por eventuales descargas de corona . El gas hidrógeno circula dentro del recinto del rotor y se enfría mediante un intercambiador de calor de gas a agua . [9]