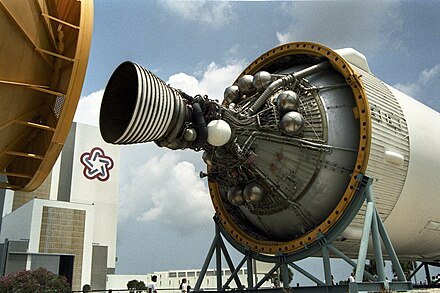

El J-2 , comúnmente conocido como Rocketdyne J-2, fue un motor de cohete criogénico de combustible líquido utilizado en los vehículos de lanzamiento Saturno IB y Saturno V de la NASA . Construido en los Estados Unidos por Rocketdyne , el J-2 quemaba propulsores criogénicos de hidrógeno líquido (LH2 ) y oxígeno líquido (LOX), y cada motor producía 1033,1 kN (232 250 lb· f ) de empuje en vacío. El diseño preliminar del motor se remonta a las recomendaciones del Comité Silverstein de 1959. Rocketdyne obtuvo la aprobación para desarrollar el J-2 en junio de 1960 y el primer vuelo, AS-201 , se produjo el 26 de febrero de 1966. El J-2 se sometió a varias actualizaciones menores a lo largo de su historial operativo para mejorar el rendimiento del motor, con dos programas de actualización importantes, el J-2S de tipo tobera de Laval y el J-2T de tipo aerospike , que se cancelaron después de la conclusión del programa Apolo .

El motor producía un impulso específico ( I sp ) de 421 segundos (4,13 km/s) en el vacío (o 200 segundos (2,0 km/s) al nivel del mar) y tenía una masa de aproximadamente 1.788 kilogramos (3.942 lb). Se utilizaron cinco motores J-2 en la segunda etapa S-II del Saturno V , y un J-2 en la etapa superior S-IVB utilizada tanto en el Saturno IB como en el Saturno V. También existían propuestas para utilizar varios números de motores J-2 en las etapas superiores de un cohete aún más grande, el planeado Nova . El J-2 fue el motor de cohete alimentado con LH2 de producción más grande de Estados Unidos antes del RS-25 . Se consideró una versión modernizada del motor, el J-2X , para su uso en la Etapa de Salida de la Tierra del reemplazo del Transbordador Espacial de la NASA , el Sistema de Lanzamiento Espacial .

A diferencia de la mayoría de los motores de cohetes de combustible líquido en servicio en ese momento, el J-2 fue diseñado para reiniciarse una vez después de apagarse cuando volaba en la tercera etapa S-IVB del Saturno V. La primera quema, que duró unos dos minutos, colocó la nave espacial Apollo en una órbita baja de estacionamiento terrestre . Después de que la tripulación verificara que la nave espacial estaba funcionando nominalmente, el J-2 se volvió a encender para la inyección translunar , una quema de 6,5 minutos que aceleró el vehículo hasta un curso hacia la Luna .

El conjunto de la cámara de empuje del J-2 sirvió como soporte para todos los componentes del motor y estaba compuesto por el cuerpo de la cámara de empuje, el inyector y el conjunto de cúpula, el conjunto de cojinetes de cardán y el encendedor de chispa aumentado. [2]

La cámara de empuje estaba construida con tubos de acero inoxidable de 0,30 milímetros (0,012 pulgadas) de espesor , apilados longitudinalmente y soldados con soldadura fuerte en horno para formar una sola unidad. La cámara tenía forma de campana con una relación de área de expansión de 27,5:1 para un funcionamiento eficiente en altitud, y se enfriaba regenerativamente con el combustible. El combustible ingresaba desde un colector , ubicado a medio camino entre la garganta de la cámara de empuje y la salida, a una presión de más de 6900 kPa (1000 psi). Al enfriar la cámara, el combustible hizo un medio paso hacia abajo a través de 180 tubos y regresó en un paso completo hacia arriba al inyector de la cámara de empuje a través de 360 tubos. Una vez que los propulsores pasaban por el inyector, se encendían mediante el encendedor de chispa aumentado y se quemaban para impartir una alta velocidad a los gases de combustión expulsados para producir empuje. [2]

El inyector de la cámara de empuje recibía los propulsores bajo presión de las turbobombas, luego los mezclaba de una manera que producía la combustión más eficiente. Se mecanizaron 614 postes oxidantes huecos para formar una parte integral del inyector, con boquillas de combustible (cada una estampada en la cara del inyector) roscadas a través de los postes oxidantes e instaladas sobre ellos en anillos concéntricos. La cara del inyector era porosa, formada a partir de capas de malla de alambre de acero inoxidable, y estaba soldada en su periferia al cuerpo del inyector. El inyector recibía LOX a través del colector de domo y lo inyectaba a través de los postes oxidantes en el área de combustión de la cámara de empuje, mientras que el combustible se recibía desde el colector de combustible superior en la cámara de empuje y se inyectaba a través de los orificios de combustible que eran concéntricos con los orificios oxidantes. Los propulsores se inyectaban de manera uniforme para garantizar una combustión satisfactoria. El conjunto de domo del inyector y el oxidante estaba ubicado en la parte superior de la cámara de empuje. La cúpula proporcionó un colector para la distribución del LOX al inyector y sirvió como soporte para el cojinete cardánico y el encendedor de chispa aumentado. [2]

El encendedor de chispa aumentado (ASI) se montó en la cara del inyector y proporcionó la llama para encender los propulsores en la cámara de combustión. Cuando se inició el arranque del motor, los excitadores de chispa energizaron dos bujías montadas en el costado de la cámara de combustión. Simultáneamente, el sistema de control inició el flujo inicial de oxidante y combustible al encendedor de chispa. A medida que el oxidante y el combustible ingresaron a la cámara de combustión del ASI, se mezclaron y se encendieron, y el encendido correcto fue monitoreado por un monitor de encendido montado en el ASI. El ASI funcionó de manera continua durante todo el encendido del motor, no estaba refrigerado y era capaz de realizar múltiples reencendidos en todas las condiciones ambientales. [2]

El empuje se transmitía a través del cardán (montado en el conjunto de inyectores y domo del oxidante y en la estructura de empuje del vehículo), que consistía en una junta universal compacta y muy cargada (140.000 kPa) que consistía en un cojinete esférico de tipo casquillo. Éste estaba cubierto con un revestimiento de teflón/fibra de vidrio que proporcionaba una superficie de apoyo seca y de baja fricción. El cardán incluía un dispositivo de ajuste lateral para alinear la cámara de combustión con el vehículo, de modo que, además de transmitir el empuje desde el conjunto de inyectores a la estructura de empuje del vehículo, el cardán también proporcionaba un cojinete pivotante para la deflexión del vector de empuje, proporcionando así el control de la actitud de vuelo del vehículo. [2]

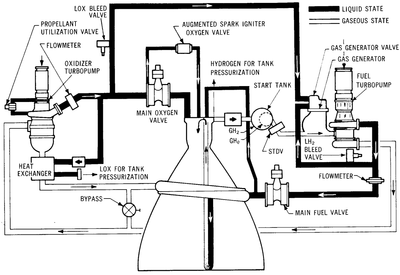

El sistema de alimentación de propulsor consta de turbobombas de combustible y oxidante separadas (cuyos cojinetes se lubricaban con el fluido que se bombeaba porque la temperatura de funcionamiento extremadamente baja del motor impedía el uso de lubricantes u otros fluidos), varias válvulas (incluida la válvula principal de combustible, la válvula principal de oxidante, la válvula de utilización de propulsor y las válvulas de purga de combustible y oxidante), medidores de flujo de combustible y oxidante y líneas de interconexión. [2]

La turbobomba de combustible, montada en la cámara de empuje, era una unidad de bombeo de flujo axial impulsada por turbina que constaba de un inductor, un rotor de siete etapas y un conjunto de estator. Era una bomba de alta velocidad que funcionaba a 27.000 rpm y estaba diseñada para aumentar la presión del hidrógeno de 210 a 8.450 kPa (30 a 1.225 psi) (absoluta) a través de conductos de alta presión a un caudal que desarrolla 5.800 kW (7.800 bhp). La energía para operar la turbobomba era proporcionada por una turbina de dos etapas de alta velocidad. El gas caliente del generador de gas se encaminaba al colector de entrada de la turbina, que lo distribuía a las toberas de entrada, donde se expandía y se dirigía a alta velocidad hacia la rueda de la turbina de la primera etapa. Después de pasar por la rueda de la turbina de la primera etapa, el gas se redirigía a través de un anillo de álabes del estator y entraba en la rueda de la turbina de la segunda etapa. El gas salía de la turbina a través del conducto de escape. Tres sellos dinámicos en serie evitaban que el fluido de la bomba y el gas de la turbina se mezclaran. La potencia de la turbina se transmitía a la bomba mediante un eje de una sola pieza. [2]

La turbobomba del oxidante estaba montada en la cámara de empuje diametralmente opuesta a la turbobomba de combustible. Era una bomba centrífuga de una sola etapa con accionamiento directo de turbina . La turbobomba del oxidante aumenta la presión del LOX y lo bombea a través de conductos de alta presión a la cámara de empuje. La bomba funcionaba a 8.600 rpm a una presión de descarga de 7.400 kPa (1.080 psi) (absoluta) y desarrollaba 1.600 kW (2.200 bhp). La bomba y sus dos ruedas de turbina estaban montadas en un eje común. La energía para operar la turbobomba del oxidante era proporcionada por una turbina de dos etapas de alta velocidad que era impulsada por los gases de escape del generador de gas. Las turbinas de las turbobombas del oxidante y del combustible estaban conectadas en serie por conductos de escape que dirigían el gas de escape descargado desde la turbina de la turbobomba de combustible a la entrada del colector de la turbina de la turbobomba del oxidante. Un sello estático y dos dinámicos en serie evitaron que el fluido oxidante de la turbobomba y el gas de la turbina se mezclaran. [2]

Al iniciarse el funcionamiento de la turbobomba, el gas caliente entraba en las toberas y, a su vez, en la rueda de la turbina de la primera etapa. Después de pasar por la rueda de la turbina de la primera etapa, el gas era redirigido por las palas del estator y entraba en la rueda de la turbina de la segunda etapa. Luego, el gas salía de la turbina a través de un conducto de escape, pasaba por el intercambiador de calor y se descargaba en la cámara de empuje a través de un colector directamente encima del colector de entrada de combustible. La potencia de la turbina se transmitía por medio de un eje de una pieza a la bomba. La velocidad del LOX se incrementaba a través del inductor y el impulsor. A medida que el LOX entraba en la voluta de salida, la velocidad se convertía en presión y el LOX se descargaba en el conducto de salida a alta presión. [2]

Los caudalímetros de combustible y oxidante eran caudalímetros de rotor con paletas helicoidales. Estaban ubicados en los conductos de alta presión de combustible y oxidante. Los caudalímetros medían los caudales de propulsor en los conductos de propulsor de alta presión. El rotor de cuatro paletas del sistema de hidrógeno producía cuatro impulsos eléctricos por revolución y giraba aproximadamente a 3700 rpm con un caudal nominal. El rotor de seis paletas del sistema LOX producía seis impulsos eléctricos por revolución y giraba aproximadamente a 2600 rpm con un caudal nominal. [2]

El sistema de alimentación de propulsor requería una serie de válvulas para controlar el funcionamiento del motor cambiando el flujo de propulsor a través de los componentes del motor: [2]

El sistema generador de gas constaba del generador de gas, la válvula de control del generador de gas, el sistema de escape de la turbina y el colector de escape, el intercambiador de calor y la válvula de derivación de la turbina del oxidante. [2]

El generador de gas estaba soldado al colector de la turbina de la bomba de combustible, lo que lo convertía en una parte integral del conjunto de la turbobomba de combustible. Producía gases calientes para impulsar las turbinas de combustible y oxidante y consistía en una cámara de combustión que contenía dos bujías, una válvula de control que contenía los puertos de combustible y oxidante y un conjunto de inyectores. Cuando se iniciaba el arranque del motor, se activaban los excitadores de chispa del paquete de control eléctrico, lo que proporcionaba energía a las bujías de la cámara de combustión del generador de gas. Los propulsores fluían a través de la válvula de control hacia el conjunto de inyectores y hacia la salida de la cámara de combustión, antes de ser dirigidos a la turbina de combustible y luego a la turbina oxidante. [2]

Los conductos de escape de la turbina y las campanas de escape de la turbina estaban construidos con chapa metálica soldada. Se utilizaron bridas con sellos dobles en las conexiones de los componentes. Los conductos de escape conducían los gases de escape de la turbina al colector de escape de la cámara de empuje, que rodeaba la cámara de combustión aproximadamente a mitad de camino entre la garganta y la salida de la tobera. Los gases de escape pasaban por el intercambiador de calor y se descargaban en la cámara de combustión principal a través de 180 aberturas triangulares entre los tubos de la cámara de combustión. [2]

El intercambiador de calor era un conjunto de carcasa, que constaba de un conducto, fuelles, bridas y bobinas. Estaba montado en el conducto de escape de la turbina entre el colector de descarga de la turbina del oxidante y la cámara de empuje. Calentaba y expandía el gas helio para su uso en la tercera etapa o convertía el LOX en oxígeno gaseoso para la segunda etapa con el fin de mantener la presurización del tanque del oxidante del vehículo. Durante el funcionamiento del motor, el LOX se extraía del conducto de alta presión del oxidante o se suministraba helio desde la etapa del vehículo y se encaminaba hacia las bobinas del intercambiador de calor. [2]

Este sistema estaba formado por un tanque de arranque de helio e hidrógeno integral, que contenía los gases de hidrógeno y helio para arrancar y hacer funcionar el motor. El hidrógeno gaseoso impartía el giro inicial a las turbinas y bombas antes de la combustión del generador de gas, y el helio se utilizaba en el sistema de control para secuenciar las válvulas del motor. El tanque esférico de helio se posicionó dentro del tanque de hidrógeno para minimizar la complejidad del motor. Contenía 16.000 cm3 ( 1.000 pulgadas cúbicas) de helio. El tanque esférico de gas hidrógeno más grande tenía una capacidad de 118.931 cm3 ( 7.257,6 pulgadas cúbicas). Ambos tanques se llenaron desde una fuente terrestre antes del lanzamiento y el tanque de hidrógeno gaseoso se rellenó durante el funcionamiento del motor desde el colector de entrada de combustible de la cámara de empuje para el reinicio posterior en la aplicación de la tercera etapa. [2]

El sistema de control incluía un sistema neumático y un controlador de secuencia eléctrica de estado sólido con excitadores de chispa para el generador de gas y las bujías de la cámara de empuje, además de cables eléctricos y líneas neumáticas de interconexión, además del sistema de instrumentación de vuelo. El sistema neumático constaba de un tanque de almacenamiento de gas helio a alta presión, un regulador para reducir la presión a un nivel utilizable y válvulas de control de solenoide eléctricas para dirigir el gas central a las diversas válvulas controladas neumáticamente. El controlador de secuencia eléctrica era un sistema de estado sólido completamente autónomo, que solo requería energía de CC y señales de comando de arranque y parada. Se monitoreaba el estado previo al arranque de todas las funciones críticas de control del motor para proporcionar una señal de "motor listo". Al obtener señales de "motor listo" y "arranque", las válvulas de control de solenoide se energizaban en una secuencia sincronizada con precisión para hacer que el motor pasara por el encendido, la transición y el funcionamiento en la etapa principal. Después del apagado, el sistema se reiniciaba automáticamente para un reinicio posterior. [2]

El sistema de instrumentación de vuelo estaba compuesto por un paquete de instrumentación primaria y un paquete auxiliar. La instrumentación del paquete primario mide aquellos parámetros críticos para todos los encendidos estáticos del motor y los lanzamientos posteriores del vehículo. Estos incluyen unos 70 parámetros como presiones, temperaturas, flujos, velocidades y posiciones de válvulas para los componentes del motor, con la capacidad de transmitir señales a un sistema de registro en tierra o un sistema de telemetría, o ambos. El sistema de instrumentación fue diseñado para usarse durante toda la vida útil del motor, desde el primer encendido estático de aceptación hasta su vuelo definitivo en vehículo. El paquete auxiliar fue diseñado para usarse durante los primeros vuelos en vehículo. Puede eliminarse del sistema de instrumentación básica del motor después de que el sistema de propulsión haya establecido su confiabilidad durante los vuelos de investigación y desarrollo del vehículo. Contiene suficiente flexibilidad para permitir la eliminación, sustitución o adición de parámetros que se consideren necesarios como resultado de pruebas adicionales. La eliminación eventual del paquete auxiliar no interferirá con la capacidad de medición del paquete primario. [2]

La secuencia de arranque se inició suministrando energía a dos bujías en el generador de gas y dos en el encendedor de chispa aumentada para el encendido de los propulsores. A continuación, se accionaron dos válvulas solenoides; una para el control del helio y otra para el control de la fase de encendido. El helio se dirigió para mantener cerradas las válvulas de purga de propulsor y para purgar la cúpula LOX de la cámara de empuje, el sello intermedio de la bomba LOX y el conducto del oxidante del generador de gas. Además, se abrieron las válvulas de combustible principal y del oxidante ASI, creando una llama de encendido en la cámara ASI que pasó por el centro del inyector de la cámara de empuje. [2]

Después de un retraso de 1, 3 u 8 segundos, durante el cual el combustible circulaba a través de la cámara de empuje para acondicionar el motor para el arranque, se abría la válvula de descarga del tanque de arranque para iniciar el giro de la turbina. La longitud del cable de combustible dependía de la duración de la fase de impulso de la primera etapa del Saturno V. Cuando el motor se utilizaba en la etapa S-II, era necesario un cable de combustible de 1 segundo. El S-IVB, por otro lado, utilizaba un cable de combustible de 1 segundo para su arranque inicial y un cable de combustible de 8 segundos para su reinicio. [2]

Después de un intervalo de 0,450 segundos, se cerró la válvula de descarga del tanque de arranque y se activó un solenoide de control de la etapa principal para: [2]

Se cortó la energía de las bujías y el motor funcionó con el empuje nominal. Durante la fase inicial de funcionamiento del motor, el tanque de arranque de hidrógeno gaseoso se recargaba en aquellos motores que tenían un requisito de reinicio. El tanque de hidrógeno se volvía a presurizar extrayendo una mezcla controlada de LH2 del colector de entrada de combustible de la cámara de empuje e hidrógeno más caliente del colector de inyección de combustible de la cámara de empuje justo antes de ingresar al inyector. [2]

Durante la operación en la etapa principal, el empuje del motor podía variar entre 780 y 1000 kilonewtons (175 000 y 225 000 lbf) accionando la válvula de utilización de propulsor para aumentar o disminuir el flujo de oxidante. Esto era beneficioso para las trayectorias de vuelo y para el rendimiento general de la misión, ya que posibilitaba mayores cargas útiles. [2]

Cuando el paquete de control eléctrico recibió la señal de corte del motor, desactivó las válvulas solenoides de la etapa principal y de la fase de encendido y activó el temporizador desenergizador del solenoide de control de helio. Esto, a su vez, permitió cerrar la presión hacia las válvulas de combustible principal, oxidante principal, control del generador de gas y de encendido por chispa aumentada. La válvula de derivación de la turbina del oxidante y las válvulas de purga de propulsor se abrieron y se iniciaron las purgas del generador de gas y del domo LOX. [2]

Para proporcionar la capacidad de reinicio de la tercera etapa para el Saturno V, el tanque de arranque de hidrógeno gaseoso J-2 se rellenó en 60 segundos durante el encendido anterior después de que el motor hubiera alcanzado el funcionamiento en estado estable (no fue necesario rellenar el tanque de helio gaseoso porque el suministro original de relleno terrestre fue suficiente para tres arranques). Antes del reinicio del motor, se dispararon los cohetes de vacío de la etapa para asentar los propulsores en los tanques de propulsores de la etapa, asegurando una carga líquida en las entradas de la turbobomba. Además, se abrieron las válvulas de purga de propulsor del motor, se abrió la válvula de recirculación de la etapa, se cerró la preválvula de la etapa y se efectuó una circulación de LOX y LH 2 a través del sistema de purga del motor durante cinco minutos para acondicionar el motor a la temperatura adecuada para garantizar el funcionamiento correcto del motor. El reinicio del motor se inició después de recibir la señal de "motor listo" de la etapa. Esto fue similar al "motor listo" inicial. El tiempo de espera entre el corte y el reinicio fue de un mínimo de 1,5 horas a un máximo de 6 horas, dependiendo del número de órbitas terrestres necesarias para alcanzar la ventana lunar para la trayectoria translunar. [2]

La inspiración para el J-2 se remonta a varios estudios de la NASA realizados a finales de la década de 1950 sobre motores alimentados con LH2 que producían un empuje de hasta 665 kN (149.000 lb f ) tras el éxito del RL-10 de 67 kN (15.000 lb f ) utilizado en la etapa superior Centaur del Atlas-Centaur . A medida que se iban considerando vehículos de lanzamiento cada vez más pesados, la NASA comenzó a estudiar motores que produjeran empujes de hasta 890 kN (200.000 lb f ), y el desarrollo se autorizó oficialmente tras el informe de 1959 del Comité de Evaluación de Vehículos Saturno . Se formó una junta de evaluación de fuentes para nominar a un contratista de entre cinco empresas licitadoras, y el 1 de junio de 1960 se dio la aprobación para que Rocketdyne comenzara el desarrollo de un "motor de cohete de alta energía, alimentado por LOX e hidrógeno, que se conocería como J-2". El contrato final, adjudicado en septiembre de 1960, fue el primero en exigir explícitamente que el diseño "garantizara la máxima seguridad para los vuelos tripulados ". [4]

Rocketdyne inició el desarrollo del J-2 con un modelo analítico por ordenador que simulaba las operaciones del motor y ayudaba a establecer las configuraciones de diseño. El modelo estaba respaldado por una maqueta de tamaño real que se utilizó durante todo el desarrollo para juzgar la posición de los componentes del motor. El primer componente experimental, el inyector del motor , se produjo en los dos meses siguientes a la adjudicación del contrato, y las pruebas de los componentes del motor comenzaron en el laboratorio de campo de Santa Susana de Rocketdyne en noviembre de 1960. Durante el desarrollo se utilizaron otras instalaciones de prueba, incluida una cámara de vacío y un banco de pruebas de motor de tamaño real, y las turbobombas del motor entraron en pruebas en noviembre de 1961, el sistema de encendido a principios de 1962 y el primer motor prototipo realizó una prueba completa de 250 segundos en octubre de 1962. Además del hardware de vuelo, también se utilizaron cinco simuladores de motor durante el proceso de desarrollo, que ayudaron en el diseño de los sistemas eléctricos y mecánicos del motor. En el verano de 1962 se firmaron contratos entre la NASA y Rocketdyne, que exigían la producción de 55 motores J-2 para respaldar los diseños finales de los cohetes Saturno , que requerían cinco motores para cada segunda etapa S-II del Saturno V y un motor para cada tercera etapa S-IVB del Saturno IB y del Saturno V. [4]

El J-2 entró en producción en mayo de 1963, y durante el proceso de fabricación se siguieron realizando pruebas simultáneas en Rocketdyne y en MSFC . El primer motor de producción, entregado en abril de 1964, se sometió a pruebas estáticas en la etapa de prueba S-IVB en las instalaciones de pruebas de Douglas cerca de Sacramento, California, y se sometió a su primera prueba estática de duración completa (410 segundos) en diciembre de 1964. Las pruebas continuaron hasta enero de 1966, y un motor en particular se encendió con éxito en 30 encendidos sucesivos, incluidas cinco pruebas de duración completa de 470 segundos cada una. El tiempo total de encendido de 3774 segundos representó un nivel de tiempo operativo acumulado casi ocho veces mayor que los requisitos de vuelo. A medida que las pruebas exitosas de un solo motor avanzaban hacia su finalización, las pruebas de integración del sistema de propulsión con el S-IVB se aceleraron con la disponibilidad de más motores de producción. El primer vuelo operativo, AS-201 , fue programado a principios de 1966 para el Saturno IB utilizando la primera etapa S-IB y el S-IVB como segunda etapa. [4]

La primera prueba completa de un S-IVB, incluido su único J-2, en julio de 1965 no fue concluyente cuando un mal funcionamiento de un componente en una de las consolas neumáticas finalizó prematuramente la prueba después de una carga de propulsante exitosa y una cuenta regresiva automática. Sin embargo, la confianza en el diseño se recuperó en agosto, cuando la misma etapa, S-IVB-201, funcionó sin problemas en un encendido de duración completa de 452 segundos, que fue la primera secuencia de prueba de motor en ser controlada completamente por computadoras. El J-2 recibió autorización para volar y, el 26 de febrero de 1966, el AS-201 realizó un lanzamiento sin fallas. En julio de 1966, la NASA confirmó los contratos de producción del J-2 hasta 1968, momento en el que Rocketdyne acordó terminar las entregas de 155 motores J-2, y cada motor se sometió a un encendido de calificación de vuelo en el Laboratorio de Campo de Santa Susana antes de su entrega a la NASA. Las pruebas de confiabilidad y desarrollo del motor continuaron, y la NASA utilizó dos versiones mejoradas en los vuelos posteriores del programa Apolo. [4]

En 1964 se inició un programa experimental para mejorar el rendimiento del J-2, que se denominó J-2X (no debe confundirse con una variante posterior con el mismo nombre). El principal cambio en el diseño original del J-2 fue un cambio del ciclo del generador de gas a un ciclo de derivación que suministraba gas caliente desde una derivación en la cámara de combustión en lugar de un quemador separado. Además de quitar piezas del motor, también redujo la dificultad de ponerlo en marcha y sincronizar correctamente varias cámaras de combustión. [5]

Entre los cambios adicionales se incluyó un sistema de regulación para una mayor flexibilidad de la misión, que también requería un sistema de mezcla variable para mezclar adecuadamente el combustible y el oxígeno para una variedad de presiones operativas diferentes. También se incluyó un nuevo "modo inactivo" que producía poco empuje para maniobras en órbita o para asentar los tanques de combustible en órbita antes de una combustión.

Durante el programa experimental, Rocketdyne también produjo una pequeña serie de seis modelos de preproducción para pruebas, el J-2S . Estos fueron probados muchas veces entre 1965 y 1972, por un tiempo total de combustión de 30.858 segundos. En 1972 se hizo evidente que no llegarían pedidos posteriores para los cohetes Saturno, y el programa se cerró. La NASA consideró usar el J-2S en varias misiones diferentes, incluyendo propulsar el transbordador espacial en varios diseños tempranos, así como en el Comet HLLV . [6] [7]

Mientras continuaba el trabajo en el J-2S, la NASA también financió un proyecto de diseño para utilizar la turbomáquina y la tubería del J-2S en una cámara de combustión toroidal con una nueva tobera aerospike . Esto mejoraría aún más el rendimiento. Se construyeron dos versiones, la J-2T-200k que proporcionaba un empuje de 890 kN (200.000 lbf), [8] lo que le permitió "colocarse" en las etapas S-II y S-IVB existentes, y la J-2T-250k de 1.100 kN (250.000 lbf). [9]

Al igual que el J-2S, el trabajo en el J-2T había progresado hasta convertirse en una larga serie de pruebas en tierra, pero el desarrollo posterior finalizó con la reducción posterior al Apolo.

En 2007, se eligió un motor diferente con un nombre similar, llamado J -2X [10] [11], para el programa de aterrizaje lunar tripulado del Proyecto Constelación . Se iba a utilizar un solo motor J-2X, que generaba 1.310 kN (294.000 lbf) de empuje, para impulsar la Etapa de Salida de la Tierra (EDS). [12]

El 23 de agosto de 2007, la NASA comenzó la construcción de un nuevo banco de pruebas para probar la altitud de los motores J-2X en el Centro Espacial Stennis (SSC). [13] Entre diciembre de 2007 y mayo de 2008, se llevaron a cabo nueve pruebas de componentes del motor J-2 heredado en el SSC como preparación para el diseño del motor J-2X. [14]

El nuevo J-2X está diseñado para ser más eficiente y más simple de construir que su predecesor, el Apollo J-2, y costar menos que el Motor Principal del Transbordador Espacial (SSME). [15] Las diferencias de diseño incluyen la eliminación del berilio , electrónica moderna, una bomba turbo centrífuga versus la bomba turbo axial del J-2, una cámara y relaciones de expansión de boquilla diferentes, una cámara de combustión con paredes de canal versus la cámara soldada con tubos del J-2, un rediseño de toda la electrónica, inyección supersónica y el uso de técnicas de unión del siglo XXI. [10] [11]

El 16 de julio de 2007, la NASA anunció oficialmente la adjudicación a Pratt & Whitney Rocketdyne , Inc. de un contrato de 1200 millones de dólares "para el diseño, desarrollo, prueba y evaluación del motor J-2X" destinado a impulsar las etapas superiores de los vehículos de lanzamiento Ares I y Ares V. [16] El 8 de septiembre de 2008, Pratt & Whitney Rocketdyne anunció el éxito de las pruebas del diseño inicial del generador de gas J-2X. [17] La finalización de una segunda ronda de pruebas exitosas del generador de gas se anunció el 21 de septiembre de 2010. [18]

El presidente Barack Obama canceló el Proyecto Constelación el 11 de octubre de 2010 [19] , pero el desarrollo del J-2X ha continuado por su potencial como motor de segunda etapa para el nuevo sistema de lanzamiento espacial de carga pesada . La primera prueba de encendido en caliente del J-2X estaba programada para fines de junio de 2011 [20] .

El 9 de noviembre de 2011, la NASA realizó un encendido exitoso del motor J-2X de 499,97 segundos de duración. [21]

El 27 de febrero de 2013, la NASA continuó las pruebas del motor J-2X de 550 segundos de duración en el Centro Espacial Stennis de la NASA. [22]

![]() Este artículo incorpora material de dominio público de sitios web o documentos de la Administración Nacional de Aeronáutica y del Espacio .

Este artículo incorpora material de dominio público de sitios web o documentos de la Administración Nacional de Aeronáutica y del Espacio .