Una centrífuga es un dispositivo que emplea una alta velocidad de rotación para separar componentes de diferentes densidades . Esto cobra relevancia en la mayoría de trabajos industriales donde sólidos, líquidos y gases se fusionan en una sola mezcla y es necesaria la separación de estas diferentes fases. Una centrífuga decantadora (también conocida como centrífuga de tazón sólido ) separa continuamente materiales sólidos de los líquidos en la suspensión y, por lo tanto, desempeña un papel importante en las industrias de tratamiento de aguas residuales , química, petrolera y de procesamiento de alimentos. Hay varios factores que afectan el rendimiento de una centrífuga decantadora y se deben seguir algunas heurísticas de diseño que dependen de las aplicaciones determinadas.

El principio de funcionamiento de una centrífuga decantadora se basa en la separación mediante flotabilidad . Naturalmente, un componente con mayor densidad caería al fondo de una mezcla, mientras que el componente menos denso quedaría suspendido encima de él. Una centrífuga decantadora aumenta la tasa de sedimentación mediante el uso de rotación continua, produciendo una fuerza G equivalente a entre 1000 y 4000 G. Esto reduce considerablemente el tiempo de sedimentación de los componentes, de modo que mezclas que antes tardaban horas en sedimentarse se pueden sedimentar en cuestión de segundos mediante una centrífuga decantadora. Esta forma de separación permite resultados más rápidos y controlables.

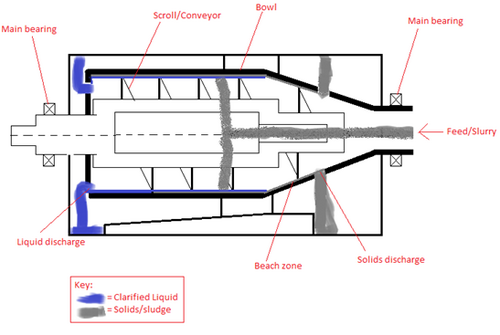

El producto de alimentación se bombea a la centrífuga decantadora a través de la entrada. El alimento va a un recipiente horizontal que gira. El cuenco se compone de una parte cilíndrica y una parte cónica. La separación se realiza en la parte cilíndrica del bol. La rápida rotación genera fuerzas centrífugas de hasta 4000 x g. Bajo estas fuerzas, las partículas sólidas con mayor densidad se recogen y compactan en la pared del recipiente. Una espiral (también tornillo o transportador de tornillo) gira dentro del recipiente a una velocidad ligeramente diferente. Esta diferencia de velocidad se llama velocidad diferencial. De esta manera la espiral transporta las partículas sedimentadas a lo largo de la parte cilíndrica del recipiente y hasta la parte cónica final del recipiente. En el extremo más pequeño de la parte cónica del recipiente, los sólidos deshidratados salen del recipiente a través de la abertura de descarga. El líquido clarificado sale a través de un disco pelador (bomba centrípeta interna). [1]

Con una centrífuga decantadora de 3 fases, es posible separar 3 fases entre sí en un solo paso del proceso. Por ejemplo, dos líquidos que no se pueden mezclar debido a diferentes densidades (p. ej. aceite y agua) se separan de una fase sólida. El líquido pesado (agua) se acumula en el medio entre el aceite y la capa de sólidos. De este modo se pueden extraer del decantador los dos líquidos separados entre sí. Los sólidos se transportan a través del espiral hasta las aberturas de descarga, como ocurre también en la separación de dos fases. [2]

Las aplicaciones típicas de la separación en tres fases son la producción de aceites comestibles como el aceite de oliva , el procesamiento de lodos de aceite , la producción de biodiesel , etc.

A través de la alimentación, el medio de separación a procesar puede introducirse en el centro de la cámara de alimentación de la espiral, donde se acelera. El rendimiento influirá en el tiempo de residencia . [3]

El medio de separación alcanza su velocidad máxima en el recipiente del decantador, provocando que los sólidos se depositen en el diámetro interior del recipiente. Un rasgo característico del cuenco es su forma cilíndrica/cónica.

Existe una diferencia de velocidad entre el recipiente del decantador y la espiral, que se crea mediante un engranaje en las centrífugas decantadoras industriales. La velocidad diferencial determina el contenido sólido en la salida.

Profundidad del estanque/discos de vertedero

El líquido clarificado fluye hacia el extremo cilíndrico del recipiente del decantador centrífugo, desde donde sale a través de las aberturas de la tapa del recipiente. Estas aberturas contienen discos/placas de vertedero ajustables con precisión, mediante los cuales se puede ajustar la profundidad del estanque en la cubeta. Los discos de vertedero determinan el volumen de llenado del recipiente.

La principal aplicación de las centrífugas decantadoras es separar grandes cantidades de sólidos de líquidos de forma continua. También se utilizan para lavar y secar diversos sólidos en la industria, como perlas de poliestireno, clarificar líquidos y concentrar sólidos. La Tabla 1.0 muestra varios ejemplos de la utilización de centrífugas decantadoras en diversas industrias.

Generalmente el decanter centrífugo tiene más ventajas que desventajas; sin embargo, existen algunas limitaciones en comparación con otros procesos.

Ventajas:

Limitaciones:

Los principales tipos de centrífugas decantadoras son la orientación vertical, la orientación horizontal y la transportadora/desplazamiento.

En las centrífugas decantadoras verticales, el conjunto giratorio se monta verticalmente con su peso sostenido por un solo cojinete en la parte inferior o suspendido desde la parte superior. [5] La caja de cambios y el recipiente están suspendidos del cabezal de accionamiento, que está conectado al bastidor. [5] El decantador vertical permite el funcionamiento a alta temperatura y/o alta presión debido a la orientación y los sellos rotacionales provistos en un extremo. Sin embargo, esto hace que el dispositivo sea más caro que la centrífuga decantadora horizontal, que no está presurizada y es abierta. [6] La ventaja de la máquina vertical sobre la máquina horizontal es que el ruido emitido durante la producción es mucho menor debido a la menor vibración. [6]

En las centrífugas decantadoras horizontales, como se muestra en la figura 1, el conjunto giratorio está montado horizontalmente con cojinetes en cada extremo de un marco rígido, lo que proporciona una buena superficie de sellado para aplicaciones de alta presión. [5] La alimentación entra por un extremo de los rodamientos, mientras que la caja de cambios está unida al otro extremo y funciona por debajo de la velocidad crítica. [5] Las capacidades varían hasta 40.000 libras (18.000 kg) de sólidos por hora con velocidades de alimentación líquida de hasta 300 galones estadounidenses (1,1 m 3 ) por minuto. [7] La máquina horizontal está dispuesta de manera que la lechada pueda introducirse en el centro de un recipiente cilíndrico horizontal giratorio. [7] El tornillo de descarga en espiral fuerza los sólidos hacia un extremo del recipiente a medida que se acumulan en las paredes. Esta orientación es el diseño más común implementado en la industria.

En las centrífugas decantadoras con transportador, el transportador o espiral cabe dentro de un recipiente giratorio y transporta los sólidos depositados contra la pared, empujándolos a través de una playa hacia el flujo inferior donde se descargan los sólidos. El transportador permite un aumento en la eficiencia de separación y la capacidad de alimentación.

El proceso de separación en una centrífuga decantadora se basa en algunas características del proceso, como la fuerza centrífuga o fuerza G, la velocidad de sedimentación y el factor de separación, la velocidad diferencial entre el transportador y el recipiente y la claridad de la descarga del líquido.

Las centrífugas decantadoras requieren una fuerza centrífuga para la separación de los sólidos del líquido. Esta característica depende del radio de la centrífuga y de su velocidad de rotación angular. Un decantador centrífugo aplica una fuerza equivalente a varios miles de G, lo que reduce el tiempo de sedimentación de las partículas. También se prefiere mantener una fuerza G grande, lo que dará como resultado una separación mejorada. [8]

La velocidad a la que se produce la sedimentación es una característica importante del proceso de separación por centrífuga decantadora . La velocidad de sedimentación está influenciada por el tamaño de las partículas, las formas de las partículas, su diferencial de densidad entre sólido y líquido y la viscosidad del líquido. Esta característica del proceso se puede mejorar utilizando agentes floculantes. La velocidad de sedimentación también depende del factor de separación del decantador centrífugo, que está relacionado con la fuerza centrífuga. [5]

El recipiente exterior y el transportador de espiral giran a diferentes velocidades. Esta velocidad diferencial entre los dos es responsable de la sedimentación en todo el cilindro centrífugo decantador. Una alta velocidad diferencial da como resultado un menor tiempo de residencia de la torta, por lo que es necesario mantener el espesor de la torta al mínimo para evitar perjudicar la calidad de la descarga. Mantener el espesor de la torta al mínimo también ayuda a mejorar el proceso de deshidratación de la torta . Por este motivo, es necesario obtener una velocidad diferencial óptima para equilibrar el espesor y la calidad de la torta. [9]

La característica afecta sobre todo a la claridad de la salida del líquido, que depende del caudal volumétrico total, [5] donde un mayor caudal dará como resultado una claridad del líquido deficiente. Otra característica que influye en la claridad de la salida del líquido es la velocidad diferencial. Una velocidad diferencial baja da como resultado una mejor claridad y, por lo tanto, ayuda en el proceso de separación. La fuerza G también influye en la claridad de la descarga del líquido. Una fuerza G más alta da como resultado un aumento en la separación de las partículas sólidas del líquido y produce una mejor claridad. [10]

Las heurísticas de diseño son métodos basados en la experiencia que sirven para reducir la necesidad de cálculos con respecto al tamaño del equipo, los parámetros operativos o el rendimiento.

Una de las heurísticas de diseño importantes que se deben considerar al emplear centrífugas decantadoras es la escala del proceso. Lo ideal sería utilizar centrífugas decantadoras en procesos a gran escala. Esto es para optimizar el valor económico, ya que los procesos a menor escala no necesariamente requieren equipos tan costosos para lograr el producto deseado. [11]

Otra heurística de diseño a considerar es la relación longitud-diámetro de la centrífuga decantadora. Generalmente se utiliza una relación de longitud a diámetro de 2, 3 y 4. Las centrífugas decantadoras con el mismo diámetro pero de mayor longitud tendrían una mayor capacidad para transportar sólidos y alcanzarían un mayor volumen de suspensión, lo que mejoraría la sedimentación de los sólidos finos. [10]

El ángulo de playa en la sección cónica de una centrífuga decantadora es una heurística de diseño que también debe tenerse en cuenta. La fuerza de deslizamiento que actúa sobre los sólidos en la dirección de la piscina de líquido aumenta en gran magnitud cuando los sólidos salen de la piscina hacia la playa. Una centrífuga decantadora que posee un ángulo de cono pequeño es capaz de producir una fuerza de deslizamiento menor en comparación con un ángulo de cono grande. Un ángulo de cono bajo es beneficioso cuando los sólidos no se compactan adecuadamente y poseen una textura blanda. Además, los ángulos de cono bajos dan como resultado una menor tasa de desgaste en la espiral y son beneficiosos cuando se usan con sólidos muy compactos que requieren una gran magnitud de torque para moverse. [10]

También se debe considerar la magnitud de la fuerza centrífuga que se utiliza. La fuerza centrífuga ayuda con la deshidratación pero dificulta el transporte de la torta en la playa seca. Por lo tanto, existe un equilibrio entre el transporte de la torta y su deshidratación. Es necesario un equilibrio entre los dos para configurar el grupo y la fuerza G para una aplicación particular. [5] Además, una centrífuga más grande producirá una mejor separación que una centrífuga más pequeña con la misma velocidad del recipiente, ya que se produciría una mayor fuerza G. [10]

En la sección cilíndrica de la centrífuga decantadora, lo ideal es que la piscina sea poco profunda para maximizar la fuerza G para la separación. Alternativamente, una piscina más profunda es ventajosa cuando la capa de torta es demasiado espesa y las partículas más finas se arrastran hacia la corriente de líquido rápida, ya que está presente una capa de líquido amortiguador más gruesa para ayudar a sedimentar los sólidos suspendidos. Debe considerarse el equilibrio entre la sequedad de la torta y la claridad del concentrado. La razón detrás de esta compensación es que al perder sólidos finos al centrar, la torta con partículas más grandes puede deshidratarse de manera más efectiva, lo que resulta en una torta más seca. El grupo óptimo para una aplicación particular debe identificarse mediante la realización de pruebas. [5]

Otra heurística importante es la velocidad diferencial, que controla el transporte de la torta. Una velocidad diferencial alta daría lugar a un alto rendimiento de sólidos. Una alta velocidad diferencial también reduce el tiempo de residencia de la torta. [5]

La producción de un flujo de residuos es pequeña en comparación con el resultado general del proceso; Sin embargo, todavía puede plantear una serie de problemas importantes. En primer lugar, el volumen de residuos en el proceso reduce el volumen disponible para ser utilizado en el proceso. La eliminación directa al medio ambiente de residuos, especialmente de petróleo, puede ser perjudicial para el entorno si no se aplica un tratamiento. El sistema de postratamiento aplicado al producto residual debe depender del producto tratado específico requerido. [12] Los objetivos del postratamiento pueden variar desde lograr un producto que pueda eliminarse de forma segura, reciclarse en el proceso de refinación o que requiera una fase acuosa adecuada para ser reutilizada en el proceso.

Los objetivos del postratamiento varían entre diferentes industrias donde para poder realizar un proceso eficiente y económico; La centrífuga decantadora debe adaptarse a la tarea en cuestión. En la industria de fabricación de alimentos, las centrífugas decantadoras se utilizan en máquinas de extracción de aceite. Una máquina de extracción de aceite puede procesar hasta quince toneladas métricas por hora de desechos orgánicos y se encuentran dentro de la planta de procesamiento o al aire libre si está diseñada para el clima. [13] El material de desecho ingresa al conducto de entrada y se ablanda hasta formar un lodo que luego se calienta con vapor. Luego, esta mezcla ingresa a una centrífuga decantadora de tres fases, también conocida como centrífuga tricanter.

Una centrífuga tricanter funciona con un principio similar a las centrífugas decanter, pero en cambio separa tres fases, que consisten en una fase de sólidos suspendidos y dos líquidos inmiscibles. [5] La sedimentación de los sólidos suspendidos ocurre normalmente donde se acumulan en la pared del recipiente y son transportados fuera de la centrífuga. Las dos fases líquidas se separan mediante un sistema de descarga dual en el que la fase líquida más ligera, como el petróleo, se separa sobre una presa anular por gravedad, y el agua, que suele ser la fase líquida más pesada, se descarga mediante un impulsor estacionario bajo presión. Cada uno de los tres componentes, sólido, aceite y agua, se distribuye a diferentes tanques de almacenamiento.

Existen numerosos fabricantes especializados en tecnología de separación mecánica que han adoptado estos nuevos diseños en equipos estándar de la industria. Esta avanzada tecnología ha permitido que los decanter centrífugos funcionen hasta 250 metros cúbicos por hora [14] y se han desarrollado numerosos diseños como el decanter Z8E, conocido como el decanter centrífugo con impulsor ajustable más grande del mundo, que suministra un par de 24.000 newton metros. . Otros diseños pueden reducir el consumo de energía hasta en un treinta por ciento debido a una gran descarga de lodo y se utilizan mejor en la industria de tratamiento de agua.

El rápido desarrollo de la centrífuga decantadora a lo largo del siglo XX hizo que se expandiera a una amplia gama de más de 100 aplicaciones industriales. Desde entonces, el desarrollo posterior ha permitido perfeccionar el diseño de la máquina y los métodos de control, mejorando su rendimiento general, lo que permite que el sistema responda rápidamente a las diferentes condiciones de alimentación. El desarrollo más reciente en tecnología de centrífuga decantadora tiene como objetivo lograr un mejor control del proceso de separación que ocurre dentro del decantador. La forma en que los fabricantes pretenden abordar esto es utilizando dispositivos mecánicos variables en la parte giratoria de la centrífuga decantadora. Para controlar el proceso de separación, los parámetros operativos deben transferirse de la parte giratoria a la parte estacionaria del decantador y al mismo tiempo controlar y mantener constantemente el dispositivo mecánico dentro de la región del proceso. Esto se puede lograr utilizando sistemas de transferencia hidráulicos y electrónicos. Un motor de accionamiento hidráulico puede acceder fácilmente al área de rotación del decantador centrífugo.

Otra área de desarrollo en los últimos años es la implementación de medidas de Seguridad Funcional, con el objetivo de proporcionar un ambiente de trabajo mejor y más seguro. Las medidas de seguridad funcional, como el monitoreo de vibraciones certificado SIL-2, protegen tanto al personal como a la maquinaria al facilitar un apagado de seguridad antes de que, por ejemplo, las vibraciones alcancen un nivel peligroso [15] y otras medidas de seguridad.