La ingeniería de confiabilidad es una subdisciplina de la ingeniería de sistemas que enfatiza la capacidad de los equipos para funcionar sin fallas. La confiabilidad describe la capacidad de un sistema o componente para funcionar en condiciones establecidas durante un período de tiempo específico. [1] La confiabilidad está estrechamente relacionada con la disponibilidad , que generalmente se describe como la capacidad de un componente o sistema para funcionar en un momento o intervalo de tiempo específico.

La función de confiabilidad se define teóricamente como la probabilidad de éxito en el tiempo t, que se denota R(t). En la práctica, se calcula utilizando diferentes técnicas y su valor oscila entre 0 y 1, donde 0 indica que no hay probabilidad de éxito mientras que 1 indica éxito definitivo. Esta probabilidad se estima a partir de análisis detallados (física de falla), conjuntos de datos previos o mediante pruebas de confiabilidad y modelos de confiabilidad. La disponibilidad , la capacidad de prueba , la mantenibilidad y el mantenimiento a menudo se definen como parte de la "ingeniería de confiabilidad" en los programas de confiabilidad. La fiabilidad desempeña a menudo un papel clave en la rentabilidad de los sistemas.

La ingeniería de confiabilidad se ocupa de la predicción, prevención y gestión de altos niveles de incertidumbre de ingeniería y riesgos de falla durante la vida útil . Aunque los parámetros estocásticos definen y afectan la confiabilidad, la confiabilidad no sólo se logra mediante las matemáticas y la estadística. [2] [3] "Casi toda la enseñanza y la literatura sobre el tema enfatizan estos aspectos e ignoran la realidad de que los rangos de incertidumbre involucrados invalidan en gran medida los métodos cuantitativos de predicción y medición". [4] Por ejemplo, es fácil representar la "probabilidad de falla" como un símbolo o valor en una ecuación, pero es casi imposible predecir su verdadera magnitud en la práctica, que es enormemente multivariada , por lo que tener la ecuación para la confiabilidad no no empieza a equivaler a tener una medición predictiva precisa de la confiabilidad.

La ingeniería de confiabilidad se relaciona estrechamente con la ingeniería de calidad, la ingeniería de seguridad y la seguridad del sistema , en el sentido de que utilizan métodos comunes para su análisis y pueden requerir aportes mutuos. Se puede decir que un sistema debe ser confiablemente seguro.

La ingeniería de confiabilidad se centra en los costos de fallas causadas por el tiempo de inactividad del sistema, el costo de los repuestos, el equipo de reparación, el personal y el costo de los reclamos de garantía. [5]

La palabra confiabilidad se remonta a 1816 y se atestigua por primera vez en el poeta Samuel Taylor Coleridge . [6] Antes de la Segunda Guerra Mundial el término estaba vinculado principalmente a la repetibilidad ; una prueba (en cualquier tipo de ciencia) se consideraba "confiable" si se obtenían los mismos resultados repetidamente. En la década de 1920, el Dr. Walter A. Shewhart de Bell Labs promovió la mejora de productos mediante el uso de control estadístico de procesos , [7] en la época en que Waloddi Weibull estaba trabajando en modelos estadísticos para la fatiga. El desarrollo de la ingeniería de fiabilidad fue aquí paralelo al de la calidad. El uso moderno de la palabra confiabilidad fue definido por el ejército estadounidense en la década de 1940, caracterizando un producto que funcionaría cuando se esperaba y durante un período de tiempo específico.

En la Segunda Guerra Mundial, muchos problemas de confiabilidad se debieron a la falta de confiabilidad inherente de los equipos electrónicos disponibles en ese momento y a problemas de fatiga. En 1945, MA Miner publicó el artículo fundamental titulado "Daño acumulativo en la fatiga" en una revista ASME. Una aplicación principal de la ingeniería de confiabilidad en el ejército fue el tubo de vacío utilizado en sistemas de radar y otros dispositivos electrónicos, cuya confiabilidad resultó ser muy problemática y costosa. El IEEE formó la Reliability Society en 1948. En 1950, el Departamento de Defensa de los Estados Unidos formó un grupo llamado "Grupo Asesor sobre la Confiabilidad de Equipos Electrónicos" (AGREE) para investigar métodos de confiabilidad para equipos militares. [8] Este grupo recomendó tres formas principales de trabajo:

En la década de 1960, se dio más énfasis a las pruebas de confiabilidad a nivel de componentes y sistemas. En ese momento se creó el famoso estándar militar MIL-STD-781. Alrededor de este período, RCA también publicó el predecesor muy utilizado del manual militar 217 y se utilizó para la predicción de tasas de falla de componentes electrónicos. El énfasis en la confiabilidad de los componentes y la investigación empírica (por ejemplo, Mil Std 217) por sí solos disminuyó lentamente. Se estaban utilizando enfoques más pragmáticos, como los utilizados en las industrias de consumo. En la década de 1980, los televisores estaban cada vez más compuestos de semiconductores de estado sólido. Los automóviles aumentaron rápidamente el uso de semiconductores con una variedad de microcomputadoras debajo del capó y en el tablero. Los grandes sistemas de aire acondicionado desarrollaron controladores electrónicos, al igual que los hornos microondas y una variedad de otros electrodomésticos. Los sistemas de comunicaciones comenzaron a adoptar la electrónica para reemplazar los sistemas de conmutación mecánicos más antiguos. Bellcore publicó la primera metodología de predicción del consumidor para telecomunicaciones y SAE desarrolló un documento similar SAE870050 para aplicaciones automotrices. La naturaleza de las predicciones evolucionó durante la década y se hizo evidente que la complejidad no era el único factor que determinaba las tasas de falla de los circuitos integrados (CI). Kam Wong publicó un artículo cuestionando la curva de la bañera [9] ; consulte también mantenimiento centrado en la confiabilidad . Durante esta década, la tasa de fallas de muchos componentes se redujo a un factor de 10. El software se volvió importante para la confiabilidad de los sistemas. En la década de 1990, el ritmo del desarrollo de los circuitos integrados se estaba acelerando. Era común un uso más amplio de microcomputadoras independientes, y el mercado de PC ayudó a que las densidades de circuitos integrados siguieran la ley de Moore y se duplicaran aproximadamente cada 18 meses. La ingeniería de confiabilidad estaba cambiando a medida que avanzaba hacia la comprensión de la física del fallo . Las tasas de falla de los componentes siguieron cayendo, pero los problemas a nivel del sistema se volvieron más prominentes. El pensamiento sistémico se volvió cada vez más importante. Para el software, se desarrolló el modelo CMM ( Capability Maturity Model ), que dio un enfoque más cualitativo a la confiabilidad. ISO 9000 agregó medidas de confiabilidad como parte de la parte de diseño y desarrollo de la certificación. La expansión de la World-Wide Web creó nuevos desafíos de seguridad y confianza. El viejo problema de la poca información disponible sobre confiabilidad había sido reemplazado por demasiada información de valor cuestionable. Los problemas de confiabilidad del consumidor ahora se pueden discutir en línea en tiempo real utilizando datos. Nuevas tecnologías como sistemas microelectromecánicos ( MEMS ), GPS de manoy los dispositivos portátiles que combinan teléfonos celulares y computadoras representan desafíos para mantener la confiabilidad. El tiempo de desarrollo de productos siguió acortándose a lo largo de esta década y lo que se había hecho en tres años se estaba haciendo en 18 meses. Esto significó que las herramientas y tareas de confiabilidad tenían que estar más estrechamente vinculadas al proceso de desarrollo en sí. En muchos sentidos, la confiabilidad se convirtió en parte de la vida cotidiana y de las expectativas de los consumidores.

La confiabilidad es la probabilidad de que un producto realice la función prevista durante su período de uso específico y bajo condiciones operativas específicas, de una manera que cumpla o supere las expectativas del cliente. [10]

Los objetivos de la ingeniería de confiabilidad, en orden decreciente de prioridad, son: [11]

La razón del énfasis prioritario es que es, con diferencia, la forma más eficaz de trabajar, en términos de minimizar costes y generar productos fiables. Por lo tanto, las habilidades principales que se requieren son la capacidad de comprender y anticipar las posibles causas de las fallas y el conocimiento de cómo prevenirlas. También es necesario tener conocimiento de los métodos que se pueden utilizar para analizar diseños y datos.

La ingeniería de confiabilidad para " sistemas complejos " requiere un enfoque de sistemas diferente y más elaborado que para sistemas no complejos. En ese caso, la ingeniería de confiabilidad puede involucrar:

La ingeniería de confiabilidad efectiva requiere la comprensión de los conceptos básicos de los mecanismos de falla , para lo cual se requiere experiencia, amplias habilidades de ingeniería y buenos conocimientos de muchos campos especiales diferentes de la ingeniería, [12] por ejemplo:

La confiabilidad se puede definir de las siguientes maneras:

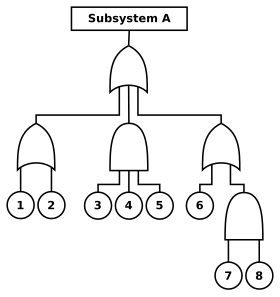

Muchas técnicas de ingeniería se utilizan en las evaluaciones de riesgos de confiabilidad , como diagramas de bloques de confiabilidad, análisis de peligros , análisis de modo y efectos de falla (FMEA), [13] análisis de árbol de fallas (FTA), mantenimiento centrado en la confiabilidad , carga (probabilística) y estrés del material y cálculos de desgaste, análisis (probabilísticos) de fatiga y fluencia, análisis de errores humanos, análisis de defectos de fabricación, pruebas de confiabilidad, etc. Es crucial que estos análisis se realicen correctamente y con mucha atención a los detalles para que sean efectivos. Debido a la gran cantidad de técnicas de confiabilidad, su costo y los diversos grados de confiabilidad requeridos para diferentes situaciones, la mayoría de los proyectos desarrollan un plan de programa de confiabilidad para especificar las tareas de confiabilidad ( requisitos de declaración de trabajo (SoW)) que se realizarán para ese sistema específico.

De acuerdo con la creación de casos de seguridad , por ejemplo según ARP4761 , el objetivo de las evaluaciones de confiabilidad es proporcionar un conjunto sólido de evidencia cualitativa y cuantitativa de que el uso de un componente o sistema no estará asociado con un riesgo inaceptable. Los pasos básicos a seguir [14] son:

El riesgo aquí es la combinación de probabilidad y gravedad de que ocurra el incidente (escenario) de falla. La gravedad se puede considerar desde el punto de vista de la seguridad del sistema o de la disponibilidad del sistema. La confiabilidad para la seguridad puede considerarse como un enfoque muy diferente de la confiabilidad para la disponibilidad del sistema. La disponibilidad y la seguridad pueden existir en tensión dinámica, ya que mantener un sistema demasiado disponible puede resultar inseguro. Forzar un sistema de ingeniería a un estado seguro demasiado rápido puede provocar falsas alarmas que impidan la disponibilidad del sistema.

En una definición de minimis , la gravedad de las fallas incluye el costo de los repuestos, las horas de trabajo, la logística, los daños (fallas secundarias) y el tiempo de inactividad de las máquinas que pueden causar pérdidas de producción. Una definición más completa de fallo también puede significar lesiones, desmembramiento y muerte de personas dentro del sistema (como son los accidentes mineros, los accidentes industriales, las fallas de los transbordadores espaciales) y lo mismo para transeúntes inocentes (como lo son los ciudadanos de ciudades como Bhopal, Love Canal, Chernobyl, o Sendai, y otras víctimas del terremoto y tsunami de Tōhoku de 2011): en este caso, la ingeniería de confiabilidad se convierte en seguridad del sistema. Lo que es aceptable lo determina la autoridad de gestión, los clientes o las comunidades afectadas. El riesgo residual es el riesgo que queda después de que han finalizado todas las actividades de confiabilidad e incluye el riesgo no identificado y, por lo tanto, no es completamente cuantificable.

La complejidad de los sistemas técnicos, como mejoras de diseño y materiales, inspecciones planificadas, diseño infalible y redundancia de respaldo, disminuye el riesgo y aumenta el costo. El riesgo se puede reducir a niveles ALARA (tan bajo como razonablemente alcanzable) o ALAPA (tan bajo como prácticamente alcanzable).

Implementar un programa de confiabilidad no es simplemente una compra de software; no es sólo una lista de verificación de elementos que deben completarse para garantizar que uno tenga productos y procesos confiables. Un programa de confiabilidad es un sistema complejo basado en el aprendizaje y el conocimiento exclusivo de los productos y procesos de cada uno. Está respaldado por el liderazgo, basado en las habilidades que uno desarrolla dentro de un equipo, integrado en los procesos comerciales y ejecutado siguiendo prácticas laborales estándar comprobadas. [15]

Un plan de programa de confiabilidad se utiliza para documentar exactamente qué "mejores prácticas" (tareas, métodos, herramientas, análisis y pruebas) se requieren para un (sub)sistema en particular, así como para aclarar los requisitos del cliente para la evaluación de confiabilidad. Para sistemas complejos a gran escala, el plan del programa de confiabilidad debe ser un documento separado . La determinación de recursos para mano de obra y presupuestos para pruebas y otras tareas es fundamental para un programa exitoso. En general, la cantidad de trabajo necesaria para un programa eficaz para sistemas complejos es grande.

Un plan de programa de confiabilidad es esencial para lograr altos niveles de confiabilidad, capacidad de prueba, mantenibilidad y la disponibilidad resultante del sistema , y se desarrolla temprano durante el desarrollo del sistema y se perfecciona a lo largo del ciclo de vida del sistema. Especifica no sólo lo que hace el ingeniero de confiabilidad, sino también las tareas realizadas por otras partes interesadas . Un plan de programa de confiabilidad eficaz debe ser aprobado por la alta dirección del programa, que es responsable de la asignación de recursos suficientes para su implementación.

También se puede utilizar un plan de programa de confiabilidad para evaluar y mejorar la disponibilidad de un sistema mediante la estrategia de centrarse en aumentar la capacidad de prueba y el mantenimiento y no en la confiabilidad. Mejorar la mantenibilidad es generalmente más fácil que mejorar la confiabilidad. Las estimaciones de mantenibilidad (tasas de reparación) también son generalmente más precisas. Sin embargo, debido a que las incertidumbres en las estimaciones de confiabilidad son en la mayoría de los casos muy grandes, es probable que dominen el cálculo de la disponibilidad (problema de incertidumbre de la predicción), incluso cuando los niveles de mantenibilidad sean muy altos. Cuando la confiabilidad no está bajo control, pueden surgir problemas más complicados, como escasez de mano de obra (capacidad de mantenimiento/servicio al cliente), disponibilidad de repuestos, retrasos logísticos, falta de instalaciones de reparación, costos extensos de modernización y administración de configuración compleja, y otros. El problema de la falta de fiabilidad también puede aumentar debido al "efecto dominó" de las fallas inducidas por el mantenimiento después de las reparaciones. Por lo tanto, centrarse únicamente en la mantenibilidad no es suficiente. Si se evitan las fallas, ninguna de las otras cuestiones tiene importancia y, por lo tanto, la confiabilidad generalmente se considera la parte más importante de la disponibilidad. Es necesario evaluar y mejorar la confiabilidad en relación tanto con la disponibilidad como con el costo total de propiedad (TCO), debido al costo de las piezas de repuesto, las horas de mantenimiento, los costos de transporte, el costo de almacenamiento, los riesgos de piezas obsoletas, etc. Pero, como GM y Toyota Como hemos descubierto tardíamente, el TCO también incluye los costos de responsabilidad posteriores cuando los cálculos de confiabilidad no han abordado de manera suficiente o precisa los riesgos corporales personales de los clientes. A menudo es necesario un equilibrio entre ambos. Podría haber una relación máxima entre disponibilidad y costo de propiedad. El plan también debe abordar la capacidad de prueba de un sistema, ya que es el vínculo entre confiabilidad y mantenibilidad. La estrategia de mantenimiento puede influir en la confiabilidad de un sistema (por ejemplo, mediante mantenimiento preventivo y/o predictivo ), aunque nunca puede llevarla por encima de la confiabilidad inherente.

El plan de confiabilidad debe proporcionar claramente una estrategia para el control de disponibilidad. Del uso del sistema depende si sólo la disponibilidad o también el coste de propiedad es más importante. Por ejemplo, a un sistema que es un eslabón crítico en un sistema de producción (por ejemplo, una gran plataforma petrolera) normalmente se le permite tener un costo de propiedad muy alto si ese costo se traduce en un aumento incluso menor en la disponibilidad, ya que la falta de disponibilidad del La plataforma resulta en una pérdida masiva de ingresos que puede exceder fácilmente el alto costo de propiedad. Un plan de confiabilidad adecuado siempre debe abordar el análisis RAMT en su contexto total. RAMT significa confiabilidad, disponibilidad, mantenibilidad/mantenimiento y capacidad de prueba en el contexto de las necesidades del cliente.

Para cualquier sistema, una de las primeras tareas de la ingeniería de confiabilidad es especificar adecuadamente los requisitos de confiabilidad y mantenibilidad asignados a partir de las necesidades generales de disponibilidad y , más importante aún, derivados del análisis de fallas de diseño adecuado o de los resultados preliminares de las pruebas del prototipo. Los requisitos claros (capaces de diseñarlos) deberían impedir que los diseñadores diseñen elementos/construcciones/interfaces/sistemas particulares no confiables. No es apropiado establecer únicamente objetivos de disponibilidad, confiabilidad, capacidad de prueba o mantenibilidad (por ejemplo, tasas máximas de falla). Este es un malentendido generalizado sobre la ingeniería de requisitos de confiabilidad. Los requisitos de confiabilidad abordan el sistema en sí, incluidos los requisitos de prueba y evaluación, y las tareas y documentación asociadas. Los requisitos de confiabilidad se incluyen en las especificaciones de requisitos del sistema o subsistema, planes de prueba y declaraciones de contrato correspondientes. La creación de requisitos adecuados de nivel inferior es fundamental. [16] El establecimiento únicamente de objetivos mínimos cuantitativos (por ejemplo, valores de tiempo medio entre fallas (MTBF) o tasas de fallas) no es suficiente por diferentes razones. Una razón es que no se puede (a menudo) realizar una validación completa (relacionada con la exactitud y verificabilidad en el tiempo) de una asignación de confiabilidad cuantitativa (especificación de requisitos) en niveles inferiores para sistemas complejos como consecuencia de (1) el hecho de que los requisitos son probabilísticos, (2) el nivel extremadamente alto de incertidumbres involucradas para demostrar el cumplimiento de todos estos requisitos probabilísticos, y porque (3) la confiabilidad es una función del tiempo, y las estimaciones precisas de un número de confiabilidad (probabilística) por ítem están disponibles sólo muy pronto. al final del proyecto, a veces incluso después de muchos años de uso en servicio. Compárese este problema con el (re)equilibrio continuo de, por ejemplo, los requisitos de masa del sistema de nivel inferior en el desarrollo de una aeronave, que ya suele ser una gran tarea. Tenga en cuenta que en este caso las masas solo difieren en términos de un porcentaje, no son función del tiempo, los datos no son probabilísticos y ya están disponibles en modelos CAD. En caso de confiabilidad, los niveles de falta de confiabilidad (tasas de falla) pueden cambiar con factores de décadas (múltiplos de 10) como resultado de desviaciones muy pequeñas en el diseño, el proceso o cualquier otra cosa. [17]La información a menudo no está disponible sin grandes incertidumbres dentro de la fase de desarrollo. Esto hace que este problema de asignación sea casi imposible de resolver de una manera útil, práctica y válida que no resulte en una especificación excesiva o insuficiente. Por lo tanto, se necesita un enfoque pragmático, por ejemplo: el uso de niveles/clases generales de requisitos cuantitativos que dependan únicamente de la gravedad de los efectos de la falla. Además, la validación de resultados es una tarea mucho más subjetiva que cualquier otro tipo de requisito. Los parámetros de confiabilidad (cuantitativos), en términos de MTBF, son, con diferencia, los parámetros de diseño más inciertos en cualquier diseño.

Además, los requisitos de diseño de confiabilidad deben impulsar un diseño (de sistema o pieza) para incorporar características que eviten que ocurran fallas o, en primer lugar, limiten las consecuencias de las fallas. No sólo ayudaría en algunas predicciones, sino que este esfuerzo evitaría desviar el esfuerzo de ingeniería hacia una especie de trabajo contable. Un requisito de diseño debe ser lo suficientemente preciso como para que un diseñador pueda "diseñar según él" y también pueda demostrar (mediante análisis o pruebas) que el requisito se ha cumplido y, si es posible, con cierta confianza declarada. Cualquier tipo de requisito de confiabilidad debe detallarse y podría derivarse de análisis de fallas (análisis de fatiga y tensión por elementos finitos, análisis de riesgos de confiabilidad, FTA, AMEF, análisis de factores humanos, análisis de riesgos funcionales, etc.) o cualquier tipo de prueba de confiabilidad. Además, se necesitan requisitos para las pruebas de verificación (por ejemplo, tensiones de sobrecarga requeridas) y el tiempo de prueba necesario. Para derivar estos requisitos de manera efectiva, se debe utilizar una lógica de mitigación y evaluación de riesgos basada en la ingeniería de sistemas . Se deben crear sistemas sólidos de registro de peligros que contengan información detallada sobre por qué y cómo los sistemas podrían o han fallado. De esta manera se derivan y rastrean los requisitos. Estos requisitos prácticos de diseño guiarán el diseño y no se utilizarán únicamente con fines de verificación. Estos requisitos (a menudo restricciones de diseño) se derivan de esta manera del análisis de fallas o de pruebas preliminares. Comprender esta diferencia en comparación con la especificación de requisitos puramente cuantitativa (logística) (por ejemplo, tasa de fallas/objetivo MTBF) es primordial en el desarrollo de sistemas (complejos) exitosos. [18]

Los requisitos de mantenibilidad abordan los costos de las reparaciones así como el tiempo de reparación. Los requisitos de capacidad de prueba (que no deben confundirse con los requisitos de prueba) proporcionan el vínculo entre confiabilidad y mantenibilidad y deben abordar la detectabilidad de los modos de falla (en un nivel particular del sistema), los niveles de aislamiento y la creación de diagnósticos (procedimientos). Como se indicó anteriormente, los ingenieros de confiabilidad también deben abordar los requisitos para diversas tareas y documentación de confiabilidad durante el desarrollo, las pruebas, la producción y la operación del sistema. Estos requisitos generalmente se especifican en la declaración de trabajo del contrato y dependen de cuánto margen de maniobra el cliente desea brindar al contratista. Las tareas de confiabilidad incluyen varios análisis, planificación e informes de fallas. La selección de tareas depende de la criticidad del sistema y del costo. Un sistema crítico para la seguridad puede requerir un proceso formal de revisión e informe de fallas durante todo el desarrollo, mientras que un sistema no crítico puede depender de informes de prueba finales. Las tareas más comunes del programa de confiabilidad están documentadas en estándares de programas de confiabilidad, como MIL-STD-785 e IEEE 1332. El análisis de informes de fallas y los sistemas de acciones correctivas son un enfoque común para el monitoreo de confiabilidad de productos/procesos.

En la práctica, la mayoría de las fallas pueden atribuirse a algún tipo de error humano , por ejemplo en:

Sin embargo, los humanos también son muy buenos para detectar tales fallas, corregirlas e improvisar cuando ocurren situaciones anormales. Por lo tanto, las políticas que excluyen por completo las acciones humanas en los procesos de diseño y producción para mejorar la confiabilidad pueden no ser efectivas. Algunas tareas las realizan mejor los humanos y otras las realizan mejor las máquinas. [19]

Además, errores humanos en la gestión; la organización de datos e información; o el mal uso o abuso de los artículos, también pueden contribuir a la falta de confiabilidad. Esta es la razón principal por la que sólo se pueden lograr altos niveles de confiabilidad para sistemas complejos siguiendo un proceso de ingeniería de sistemas sólido con una planificación y ejecución adecuadas de las tareas de validación y verificación. Esto también incluye una organización cuidadosa del intercambio de datos e información y la creación de una "cultura de confiabilidad", de la misma manera que tener una "cultura de seguridad" es primordial en el desarrollo de sistemas críticos para la seguridad.

La predicción de confiabilidad combina:

Para los sistemas existentes, es discutible que cualquier intento por parte de un programa responsable de corregir la causa raíz de las fallas descubiertas puede invalidar la estimación inicial del MTBF, ya que se deben hacer nuevas suposiciones (que a su vez están sujetas a altos niveles de error) sobre el efecto de esta corrección. . Otro problema práctico es la falta general de disponibilidad de datos detallados de fallas, ya que los disponibles a menudo presentan un filtrado inconsistente de los datos de fallas (retroalimentación) e ignoran errores estadísticos (que son muy altos para eventos raros como fallas relacionadas con la confiabilidad). Deben existir directrices muy claras para contar y comparar fallos relacionados con diferentes tipos de causas fundamentales (por ejemplo, fallos de fabricación, mantenimiento, transporte, inducidos por el sistema o de diseño inherentes). Comparar diferentes tipos de causas puede llevar a estimaciones incorrectas y decisiones comerciales incorrectas sobre el foco de mejora.

Realizar una predicción cuantitativa adecuada de la confiabilidad de los sistemas puede resultar difícil y muy costoso si se realiza mediante pruebas. A nivel de pieza individual, los resultados de confiabilidad a menudo se pueden obtener con una confianza comparativamente alta, ya que podría ser posible probar muchas piezas de muestra utilizando el presupuesto de prueba disponible. Sin embargo, lamentablemente estas pruebas pueden carecer de validez a nivel de sistema debido a las suposiciones hechas en las pruebas a nivel parcial. Estos autores enfatizaron la importancia de realizar pruebas iniciales a nivel de piezas o sistemas hasta que fallen, y de aprender de dichas fallas para mejorar el sistema o la pieza. Se llega a la conclusión general de que en la mayoría de los casos no es posible realizar una predicción precisa y absoluta de la confiabilidad, ya sea mediante comparación de datos de campo o mediante pruebas. Una excepción podrían ser las fallas debidas a problemas de desgaste, como las fallas por fatiga. En la introducción de MIL-STD-785 está escrito que la predicción de confiabilidad debe usarse con gran precaución, si no se usa únicamente para comparación en estudios de compensación.

El diseño para la confiabilidad (DfR) es un proceso que abarca herramientas y procedimientos para garantizar que un producto cumpla con sus requisitos de confiabilidad, en su entorno de uso, durante toda su vida útil. DfR se implementa en la etapa de diseño de un producto para mejorar proactivamente la confiabilidad del producto. [21] DfR se utiliza a menudo como parte de una estrategia general de Diseño para la Excelencia (DfX) .

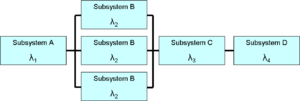

El diseño de confiabilidad comienza con el desarrollo de un modelo (de sistema) . Los modelos de confiabilidad y disponibilidad utilizan diagramas de bloques y análisis de árbol de fallas para proporcionar un medio gráfico para evaluar las relaciones entre diferentes partes del sistema. Estos modelos pueden incorporar predicciones basadas en tasas de falla tomadas de datos históricos. Si bien las predicciones (de los datos de entrada) a menudo no son precisas en un sentido absoluto, son valiosas para evaluar las diferencias relativas en las alternativas de diseño. Los parámetros de mantenibilidad, por ejemplo el tiempo medio de reparación (MTTR), también se pueden utilizar como entradas para dichos modelos.

Las causas fundamentales de iniciación y los mecanismos de falla más importantes deben identificarse y analizarse con herramientas de ingeniería. Se debe proporcionar a los diseñadores un conjunto diverso de orientación práctica sobre el rendimiento y la confiabilidad para que puedan generar diseños y productos de baja tensión que protejan, o estén protegidos contra, daños y desgaste excesivo. Puede ser necesaria una validación adecuada de las cargas de entrada (requisitos), además de la verificación del "rendimiento" de confiabilidad mediante pruebas.

Una de las técnicas de diseño más importantes es la redundancia . Esto significa que si una parte del sistema falla, existe una ruta alternativa para lograr el éxito, como un sistema de respaldo. La razón por la cual esta es la elección de diseño definitiva está relacionada con el hecho de que a menudo no se dispone de evidencia de confiabilidad de alta confianza para piezas o sistemas nuevos, o su obtención es extremadamente costosa. Combinando redundancia, junto con un alto nivel de monitoreo de fallas y evitando fallas de causa común; Incluso un sistema con una confiabilidad relativamente baja de un solo canal (parte) puede volverse altamente confiable a nivel del sistema (hasta la confiabilidad de misión crítica). Para ello no es necesario realizar ninguna prueba de fiabilidad. Junto con la redundancia, el uso de diseños o procesos de fabricación diferentes (por ejemplo, a través de diferentes proveedores de piezas similares) para canales independientes únicos puede generar menos sensibilidad a los problemas de calidad (por ejemplo, fallas en la primera infancia en un solo proveedor), lo que permite niveles muy altos. de confiabilidad que se debe lograr en todos los momentos del ciclo de desarrollo (desde la vida temprana hasta el largo plazo). La redundancia también se puede aplicar en ingeniería de sistemas mediante una doble verificación de requisitos, datos, diseños, cálculos, software y pruebas para superar fallas sistemáticas.

Otra forma eficaz de abordar los problemas de confiabilidad es realizar análisis que predigan la degradación, lo que permite prevenir eventos o fallas de tiempo de inactividad no programados. Para ello se pueden utilizar programas RCM (Mantenimiento Centrado en la Confiabilidad).

Para los ensamblajes electrónicos, ha habido un cambio cada vez mayor hacia un enfoque diferente llamado física de fallas . Esta técnica se basa en la comprensión de los mecanismos de falla físicos, estáticos y dinámicos. Tiene en cuenta la variación en la carga, la resistencia y la tensión que conducen a la falla con un alto nivel de detalle, posible con el uso de programas de software modernos del método de elementos finitos (FEM) que pueden manejar geometrías y mecanismos complejos como la fluencia y la relajación de tensiones. , fatiga y diseño probabilístico ( Métodos Monte Carlo /DOE). El material o componente se puede rediseñar para reducir la probabilidad de falla y hacerlo más robusto frente a tales variaciones. Otra técnica de diseño común es la reducción de potencia de los componentes : es decir, seleccionar componentes cuyas especificaciones excedan significativamente los niveles de tensión esperados, como el uso de cables eléctricos de mayor calibre que el que normalmente se especificaría para la corriente eléctrica esperada .

Muchas de las tareas, técnicas y análisis utilizados en Ingeniería de Confiabilidad son específicos de industrias y aplicaciones particulares, pero comúnmente pueden incluir:

Los resultados de estos métodos se presentan durante las revisiones del diseño y la logística de piezas o sistemas. La confiabilidad es solo un requisito entre muchos para una pieza o sistema complejo. Los estudios de compensación de ingeniería se utilizan para determinar el equilibrio óptimo entre los requisitos de confiabilidad y otras restricciones.

Los ingenieros de confiabilidad, ya sea que utilicen métodos cuantitativos o cualitativos para describir una falla o un peligro, confían en el lenguaje para identificar los riesgos y permitir que los problemas se resuelvan. El lenguaje utilizado debe ayudar a crear una descripción ordenada de la función/elemento/sistema y su complejo entorno en relación con la falla de estas funciones/elementos/sistemas. La ingeniería de sistemas consiste en gran medida en encontrar las palabras correctas para describir el problema (y los riesgos relacionados), de modo que puedan resolverse fácilmente mediante soluciones de ingeniería. Jack Ring dijo que el trabajo de un ingeniero de sistemas es "lenguajear el proyecto". (Ring et al. 2000) [23] Para fallas de piezas/sistemas, los ingenieros de confiabilidad deberían concentrarse más en el "por qué y cómo", en lugar de predecir el "cuándo". Es mucho más probable que comprender "por qué" ha ocurrido una falla (por ejemplo, debido a componentes sobrecargados o problemas de fabricación) conduzca a mejoras en los diseños y procesos utilizados [4] que cuantificar "cuándo" es probable que ocurra una falla (por ejemplo, mediante la determinación del MTBF). Para hacer esto, primero es necesario clasificar y ordenar los riesgos de confiabilidad relacionados con la pieza/sistema (basándose en alguna forma de lógica cualitativa y cuantitativa si es posible) para permitir una evaluación más eficiente y una eventual mejora. Esto se hace en parte con lenguaje puro y lógica de proposiciones , pero también basándose en la experiencia con elementos similares. Esto se puede ver, por ejemplo, en descripciones de eventos en el análisis del árbol de fallas , el análisis FMEA y los registros de peligros (seguimiento). En este sentido, el lenguaje y la gramática adecuada (parte del análisis cualitativo) juegan un papel importante en la ingeniería de confiabilidad, al igual que en la ingeniería de seguridad o, en general, en la ingeniería de sistemas .

El uso correcto del lenguaje también puede ser clave para identificar o reducir los riesgos de error humano , que suelen ser la causa fundamental de muchos fallos. Esto puede incluir instrucciones adecuadas en manuales de mantenimiento, manuales de operación, procedimientos de emergencia y otros para evitar errores humanos sistemáticos que pueden provocar fallas en el sistema. Estos deben estar escritos por autores técnicos capacitados o experimentados que utilicen el llamado inglés simplificado o inglés técnico simplificado , donde las palabras y la estructura se eligen y crean específicamente para reducir la ambigüedad o el riesgo de confusión (por ejemplo, "reemplazar la parte anterior" podría ser ambiguo). (refiérase al intercambio de una pieza desgastada por una no desgastada, o al reemplazo de una pieza por una que utilice un diseño más reciente y, con suerte, mejorado).

El modelado de confiabilidad es el proceso de predecir o comprender la confiabilidad de un componente o sistema antes de su implementación. Dos tipos de análisis que se utilizan a menudo para modelar el comportamiento de disponibilidad de un sistema completo , incluidos los efectos de problemas logísticos como el aprovisionamiento de repuestos, el transporte y la mano de obra, son el análisis de árbol de fallas y los diagramas de bloques de confiabilidad . A nivel de componentes, los mismos tipos de análisis se pueden utilizar junto con otros. Los aportes para los modelos pueden provenir de muchas fuentes, incluidas las pruebas; experiencia operativa previa; datos de campo; así como manuales de datos de industrias similares o relacionadas. Independientemente de la fuente, todos los datos de entrada del modelo deben utilizarse con gran precaución, ya que las predicciones sólo son válidas en los casos en que el mismo producto se utilizó en el mismo contexto. Como tal, las predicciones a menudo sólo se utilizan para ayudar a comparar alternativas.

Para las predicciones a nivel de piezas, son comunes dos campos de investigación separados:

La confiabilidad se define como la probabilidad de que un dispositivo realice su función prevista durante un período de tiempo específico bajo condiciones establecidas. Matemáticamente, esto se puede expresar como,

donde es la función de densidad de probabilidad de falla y es la duración del período de tiempo (que se supone que comienza desde el tiempo cero).

Hay algunos elementos clave de esta definición:

Los requisitos cuantitativos se especifican utilizando parámetros de confiabilidad . El parámetro de confiabilidad más común es el tiempo medio hasta la falla (MTTF), que también se puede especificar como la tasa de fallas (esto se expresa como una frecuencia o función de densidad de probabilidad condicional (PDF)) o el número de fallas durante un período determinado. Estos parámetros pueden ser útiles para niveles de sistema superiores y sistemas que se operan con frecuencia (es decir, vehículos, maquinaria y equipos electrónicos). La confiabilidad aumenta a medida que aumenta el MTTF. El MTTF suele especificarse en horas, pero también se puede utilizar con otras unidades de medida, como millas o ciclos. El uso de valores MTTF en niveles inferiores del sistema puede ser muy engañoso, especialmente si no especifican los modos y mecanismos de falla asociados (la F en MTTF). [17]

En otros casos, la confiabilidad se especifica como la probabilidad de éxito de la misión. Por ejemplo, la confiabilidad de un vuelo de avión programado se puede especificar como una probabilidad adimensional o un porcentaje, como se usa a menudo en ingeniería de seguridad de sistemas .

Un caso especial de éxito de una misión es el dispositivo o sistema de disparo único. Se trata de dispositivos o sistemas que permanecen relativamente inactivos y sólo funcionan una vez. Los ejemplos incluyen bolsas de aire para automóviles, baterías térmicas y misiles . La confiabilidad de un solo disparo se especifica como una probabilidad de éxito único o se incluye en un parámetro relacionado. La fiabilidad del misil de un solo disparo puede especificarse como requisito para la probabilidad de impacto. Para tales sistemas, la probabilidad de falla bajo demanda (PFD) es la medida de confiabilidad; en realidad, se trata de un número de "indisponibilidad". El PFD se deriva de la tasa de fallas (una frecuencia de ocurrencia) y el tiempo de misión para sistemas no reparables.

Para sistemas reparables, se obtiene a partir de la tasa de fallas, el tiempo medio de reparación (MTTR) y el intervalo de prueba. Es posible que esta medida no sea única para un sistema determinado, ya que depende del tipo de demanda. Además de los requisitos a nivel del sistema, se pueden especificar requisitos de confiabilidad para los subsistemas críticos. En la mayoría de los casos, los parámetros de confiabilidad se especifican con intervalos de confianza estadísticos apropiados .

El propósito de las pruebas de confiabilidad o verificación de confiabilidad es descubrir problemas potenciales con el diseño lo antes posible y, en última instancia, brindar confianza de que el sistema cumple con sus requisitos de confiabilidad. Se debe considerar la confiabilidad del producto en todos los entornos, como el uso previsto, el transporte o el almacenamiento durante la vida útil especificada. [10] Es exponer el producto a condiciones ambientales naturales o artificiales para someterse a su acción para evaluar el desempeño del producto en las condiciones ambientales de uso, transporte y almacenamiento reales, y analizar y estudiar el grado de influencia de las condiciones ambientales. Factores y su mecanismo de acción. [24] Mediante el uso de diversos equipos de prueba ambientales para simular altas temperaturas, bajas temperaturas y altas humedades, y cambios de temperatura en el ambiente climático, para acelerar la reacción del producto en el ambiente de uso, para verificar si alcanza el Calidad esperada en I+D , diseño y fabricación. [25]

La verificación de confiabilidad también se denomina prueba de confiabilidad, que se refiere al uso de modelos, estadísticas y otros métodos para evaluar la confiabilidad del producto en función de la vida útil del producto y el rendimiento esperado. [26] La mayoría de los productos en el mercado requieren pruebas de confiabilidad, como automóviles, circuitos integrados , maquinaria pesada utilizada para extraer recursos naturales y software para automóviles de aviones. [27] [28]

Las pruebas de confiabilidad se pueden realizar en varios niveles y existen diferentes tipos de pruebas. Los sistemas complejos se pueden probar a nivel de componente, placa de circuito, unidad, ensamblaje, subsistema y sistema. [29] (La nomenclatura del nivel de prueba varía según las aplicaciones). Por ejemplo, realizar pruebas de detección de estrés ambiental en niveles más bajos, como piezas o conjuntos pequeños, detecta problemas antes de que causen fallas en niveles más altos. Las pruebas se realizan durante cada nivel de integración a través de pruebas completas del sistema, pruebas de desarrollo y pruebas operativas, lo que reduce el riesgo del programa. Sin embargo, las pruebas no mitigan el riesgo de falta de confiabilidad.

Con cada prueba se pueden cometer errores estadísticos de tipo I y tipo II , dependiendo del tamaño de la muestra, el tiempo de prueba, las suposiciones y el índice de discriminación necesario. Existe el riesgo de rechazar incorrectamente un buen diseño (error tipo I) y el riesgo de aceptar incorrectamente un mal diseño (error tipo II).

No siempre es factible probar todos los requisitos del sistema. Probar algunos sistemas es prohibitivamente caro; algunos modos de falla pueden tardar años en observarse; algunas interacciones complejas dan como resultado una gran cantidad de posibles casos de prueba; y algunas pruebas requieren el uso de rangos de prueba limitados u otros recursos. En tales casos, se pueden utilizar diferentes enfoques de prueba, como pruebas de vida (altamente) aceleradas, diseño de experimentos y simulaciones .

El nivel deseado de confianza estadística también juega un papel en las pruebas de confiabilidad. La confianza estadística aumenta al aumentar el tiempo de prueba o el número de elementos evaluados. Los planes de prueba de confiabilidad están diseñados para lograr la confiabilidad especificada en el nivel de confianza especificado con el número mínimo de unidades de prueba y tiempo de prueba. Diferentes planes de prueba dan como resultado diferentes niveles de riesgo para el productor y el consumidor. La confiabilidad deseada, la confianza estadística y los niveles de riesgo para cada lado influyen en el plan de prueba final. El cliente y el desarrollador deben acordar de antemano cómo se probarán los requisitos de confiabilidad.

Un aspecto clave de las pruebas de confiabilidad es definir "fallo". Aunque esto pueda parecer obvio, hay muchas situaciones en las que no está claro si un fallo es realmente culpa del sistema. Las variaciones en las condiciones de prueba, las diferencias entre operadores, el clima y las situaciones inesperadas crean diferencias entre el cliente y el desarrollador del sistema. Una estrategia para abordar este problema es utilizar un proceso de conferencia de puntuación. Una conferencia de puntuación incluye representantes del cliente, el desarrollador, la organización de pruebas, la organización de confiabilidad y, a veces, observadores independientes. El proceso de la conferencia de puntuación se define en la declaración de trabajo. Cada caso de prueba es considerado por el grupo y "calificado" como éxito o fracaso. Esta puntuación es el resultado oficial utilizado por el ingeniero de confiabilidad.

Como parte de la fase de requisitos, el ingeniero de confiabilidad desarrolla una estrategia de prueba con el cliente. La estrategia de prueba hace concesiones entre las necesidades de la organización de confiabilidad, que quiere la mayor cantidad de datos posible, y limitaciones como el costo, el cronograma y los recursos disponibles. Se desarrollan planes y procedimientos de prueba para cada prueba de confiabilidad y se documentan los resultados.

Las pruebas de confiabilidad son comunes en la industria de la fotónica. Ejemplos de pruebas de confiabilidad de láseres son las pruebas de vida útil y de quemado . Estas pruebas consisten en el envejecimiento muy acelerado, en condiciones controladas, de un grupo de láseres. Los datos recopilados de estas pruebas de vida útil se utilizan para predecir la esperanza de vida del láser según las características operativas previstas. [30]

Hay muchos criterios a probar dependiendo del producto o proceso que se esté probando y, principalmente, hay cinco componentes que son los más comunes: [31] [32]

La vida útil del producto se puede dividir en cuatro diferentes para su análisis. La vida útil es la vida económica estimada del producto, la cual se define como el tiempo que se puede utilizar antes de que el costo de reparación no justifique el uso continuo del producto. La vida de la garantía es que el producto debe realizar la función dentro del período de tiempo especificado. La vida del diseño es donde durante el diseño del producto, el diseñador toma en consideración la vida útil del producto competitivo y el deseo del cliente y se asegura de que el producto no resulte en la insatisfacción del cliente. [34] [35]

Los requisitos de las pruebas de confiabilidad pueden surgir de cualquier análisis para el cual deba justificarse la primera estimación de la probabilidad de falla, el modo de falla o el efecto. Se puede generar evidencia con cierto nivel de confianza mediante pruebas. Con los sistemas basados en software, la probabilidad es una combinación de fallas basadas en software y hardware. Probar los requisitos de confiabilidad es problemático por varias razones. En la mayoría de los casos, una sola prueba es insuficiente para generar suficientes datos estadísticos. Las pruebas múltiples o las pruebas de larga duración suelen ser muy costosas. Algunas pruebas simplemente no son prácticas y las condiciones ambientales pueden ser difíciles de predecir durante el ciclo de vida de un sistema.

La ingeniería de confiabilidad se utiliza para diseñar un programa de prueba realista y asequible que proporcione evidencia empírica de que el sistema cumple con sus requisitos de confiabilidad. Se utilizan niveles de confianza estadística para abordar algunas de estas preocupaciones. Un determinado parámetro se expresa junto con un nivel de confianza correspondiente: por ejemplo, un MTBF de 1000 horas con un nivel de confianza del 90%. A partir de esta especificación, el ingeniero de confiabilidad puede, por ejemplo, diseñar una prueba con criterios explícitos para la cantidad de horas y la cantidad de fallas hasta que se cumpla o falle el requisito. Son posibles diferentes tipos de pruebas.

La combinación del nivel de confiabilidad requerido y el nivel de confianza requerido afecta en gran medida el costo de desarrollo y el riesgo tanto para el cliente como para el productor. Es necesario tener cuidado para seleccionar la mejor combinación de requisitos (por ejemplo, rentabilidad). Las pruebas de confiabilidad se pueden realizar en varios niveles, como componente, subsistema y sistema . Además, se deben abordar muchos factores durante las pruebas y el funcionamiento, como temperatura y humedad extremas, golpes, vibraciones u otros factores ambientales (como pérdida de señal, refrigeración o energía; u otras catástrofes como incendios, inundaciones, calor excesivo, daños físicos). o violaciones de seguridad u otras innumerables formas de daño o degradación). Para sistemas que deben durar muchos años, es posible que se necesiten pruebas de vida aceleradas.

Un enfoque sistemático para las pruebas de confiabilidad es, primero, determinar el objetivo de confiabilidad, luego realizar pruebas relacionadas con el desempeño y determinar la confiabilidad del producto. [36] Una prueba de verificación de confiabilidad en las industrias modernas debe determinar claramente cómo se relacionan con el desempeño de confiabilidad general del producto y cómo las pruebas individuales impactan el costo de la garantía y la satisfacción del cliente. [37]

El propósito de las pruebas de vida acelerada (prueba ALT) es inducir fallas de campo en el laboratorio a un ritmo mucho más rápido al proporcionar un entorno más severo, pero no obstante representativo. En una prueba de este tipo, se espera que el producto falle en el laboratorio del mismo modo que habría fallado en el campo, pero en mucho menos tiempo. El objetivo principal de una prueba acelerada es cualquiera de los siguientes:

Un programa de pruebas aceleradas se puede dividir en los siguientes pasos:

Las formas comunes de determinar una relación de estrés vital son:

La confiabilidad del software es un aspecto especial de la ingeniería de confiabilidad. Se centra en fundamentos y técnicas para hacer que el software sea más confiable, es decir, resistente a fallas. La confiabilidad del sistema, por definición, incluye todas las partes del sistema, incluido el hardware, el software, la infraestructura de soporte (incluidas las interfaces externas críticas), los operadores y los procedimientos. Tradicionalmente, la ingeniería de confiabilidad se centra en partes críticas de hardware del sistema. Desde el uso generalizado de la tecnología de circuitos integrados digitales , el software se ha convertido en una parte cada vez más crítica de la mayoría de los dispositivos electrónicos y, por tanto, de casi todos los sistemas actuales. Por lo tanto, la confiabilidad del software ha ganado importancia dentro del campo de la confiabilidad del sistema.

Sin embargo, existen diferencias significativas en cómo se comportan el software y el hardware. La mayor parte de la falta de confiabilidad del hardware es el resultado de una falla de un componente o material que hace que el sistema no realice la función prevista. La reparación o sustitución del componente de hardware restaura el sistema a su estado operativo original. Sin embargo, el software no falla en el mismo sentido que falla el hardware. En cambio, la falta de confiabilidad del software es el resultado de resultados imprevistos de las operaciones del software. Incluso los programas de software relativamente pequeños pueden tener combinaciones astronómicamente grandes de entradas y estados que no son factibles de probar exhaustivamente. Restaurar el software a su estado original solo funciona hasta que la misma combinación de entradas y estados produce el mismo resultado no deseado. La ingeniería de confiabilidad del software debe tener esto en cuenta.

A pesar de esta diferencia en la fuente de falla entre el software y el hardware, se han propuesto varios modelos de confiabilidad del software basados en estadísticas para cuantificar lo que experimentamos con el software: cuanto más tiempo se ejecuta el software, mayor es la probabilidad de que eventualmente se use en un entorno no probado. manera y exhiben un defecto latente que resulta en un fracaso (Shooman 1987), (Musa 2005), (Denney 2005).

Al igual que con el hardware, la confiabilidad del software depende de buenos requisitos, diseño e implementación. La ingeniería de confiabilidad del software depende en gran medida de un proceso disciplinado de ingeniería de software para anticipar y diseñar contra consecuencias no deseadas . Existe más superposición entre la ingeniería de calidad del software y la ingeniería de confiabilidad del software que entre la calidad y confiabilidad del hardware. Un buen plan de desarrollo de software es un aspecto clave del programa de confiabilidad del software. El plan de desarrollo de software describe los estándares de diseño y codificación, revisiones por pares , pruebas unitarias , gestión de configuración , métricas de software y modelos de software que se utilizarán durante el desarrollo de software.

Una métrica de confiabilidad común es la cantidad de fallas de software por línea de código (FLOC), generalmente expresada como fallas por cada mil líneas de código. Esta métrica, junto con el tiempo de ejecución del software, es clave para la mayoría de los modelos y estimaciones de confiabilidad del software. La teoría es que la confiabilidad del software aumenta a medida que disminuye el número de fallas (o la densidad de fallas). Sin embargo, establecer una conexión directa entre la densidad de fallas y el tiempo medio entre fallas es difícil debido a la forma en que se distribuyen las fallas de software en el código, su gravedad y la probabilidad de la combinación de entradas necesarias para encontrar la falla. Sin embargo, la densidad de fallas sirve como un indicador útil para el ingeniero de confiabilidad. También se utilizan otras métricas de software, como la complejidad. Esta métrica sigue siendo controvertida, ya que los cambios en las prácticas de verificación y desarrollo de software pueden tener un impacto dramático en las tasas generales de defectos.

Las pruebas de software son un aspecto importante de la confiabilidad del software. Incluso el mejor proceso de desarrollo de software da como resultado algunas fallas de software que son casi indetectables hasta que se prueban. El software se prueba en varios niveles, comenzando con unidades individuales , pasando por la integración y pruebas completas del sistema . En todas las fases de prueba, las fallas de software se descubren, corrigen y vuelven a probar. Las estimaciones de confiabilidad se actualizan en función de la densidad de fallas y otras métricas. A nivel de sistema, los datos del tiempo medio entre fallas se pueden recopilar y utilizar para estimar la confiabilidad. A diferencia del hardware, realizar exactamente la misma prueba en exactamente la misma configuración de software no proporciona una mayor confianza estadística. En cambio, la confiabilidad del software utiliza diferentes métricas, como la cobertura del código .

El modelo de madurez de capacidad del Instituto de Ingeniería de Software es un medio común para evaluar el proceso general de desarrollo de software con fines de confiabilidad y calidad.

La confiabilidad estructural o confiabilidad de las estructuras es la aplicación de la teoría de la confiabilidad al comportamiento de las estructuras . Se utiliza tanto en el diseño como en el mantenimiento de diferentes tipos de estructuras, incluidas estructuras de hormigón y acero. [38] [39] En los estudios de confiabilidad estructural, tanto las cargas como las resistencias se modelan como variables probabilísticas. Con este método se calcula la probabilidad de falla de una estructura.

La confiabilidad para la seguridad y la confiabilidad para la disponibilidad a menudo están estrechamente relacionadas. La pérdida de disponibilidad de un sistema de ingeniería puede costar dinero. Si un sistema de metro no está disponible, el operador del metro perderá dinero por cada hora que el sistema esté fuera de servicio. El operador del metro perderá más dinero si se ve comprometida la seguridad. La definición de confiabilidad está ligada a la probabilidad de no encontrar una falla. Una falla puede causar pérdida de seguridad, pérdida de disponibilidad o ambas. No es deseable perder seguridad o disponibilidad en un sistema crítico.

La ingeniería de confiabilidad se ocupa de la minimización general de fallas que podrían generar pérdidas financieras para la entidad responsable, mientras que la ingeniería de seguridad se enfoca en minimizar un conjunto específico de tipos de fallas que en general podrían provocar pérdidas de vidas, lesiones o daños al equipo.

Los peligros de confiabilidad podrían transformarse en incidentes que conduzcan a una pérdida de ingresos para la empresa o el cliente, por ejemplo debido a costos directos e indirectos asociados con: pérdida de producción debido a la indisponibilidad del sistema; demandas altas o bajas inesperadas de repuestos; costos de reparación; horas hombre; rediseños o interrupciones de la producción normal. [40]

La ingeniería de seguridad suele ser muy específica y se relaciona únicamente con ciertas industrias, aplicaciones o áreas estrictamente reguladas. Se centra principalmente en los riesgos de seguridad del sistema que podrían provocar accidentes graves, entre ellos: pérdida de vidas; destrucción de equipos; o daños al medio ambiente. Como tal, los requisitos de confiabilidad funcional del sistema relacionado suelen ser extremadamente altos. Aunque se ocupa de fallas no deseadas en el mismo sentido que la ingeniería de confiabilidad, se centra menos en los costos directos y no se preocupa por las acciones de reparación posteriores a la falla. Otra diferencia es el nivel de impacto de las fallas en la sociedad, lo que lleva a una tendencia a un control estricto por parte de los gobiernos o los organismos reguladores (por ejemplo, las industrias nuclear, aeroespacial, de defensa, ferroviaria y petrolera). [40]

La seguridad se puede aumentar utilizando un sistema redundante de verificación cruzada 2oo2. La disponibilidad se puede aumentar utilizando la redundancia "1oo2" (1 de 2) a nivel de pieza o sistema. Si ambos elementos redundantes no están de acuerdo, el elemento más permisivo maximizará la disponibilidad. Nunca se debe confiar en un sistema 1oo2 por motivos de seguridad. Los sistemas tolerantes a fallas a menudo dependen de redundancia adicional (por ejemplo, lógica de votación 2oo3 ) donde múltiples elementos redundantes deben ponerse de acuerdo sobre una acción potencialmente insegura antes de realizarla. Esto aumenta tanto la disponibilidad como la seguridad a nivel del sistema. Esta es una práctica común en los sistemas aeroespaciales que necesitan disponibilidad continua y no tienen un modo a prueba de fallas . Por ejemplo, las aeronaves pueden utilizar redundancia modular triple para las computadoras de vuelo y las superficies de control (incluidos ocasionalmente diferentes modos de operación, por ejemplo, eléctrico/mecánico/hidráulico), ya que deben estar siempre operativos, debido al hecho de que no existen posiciones predeterminadas "seguras". para superficies de control como timones o alerones cuando la aeronave está en vuelo.

El ejemplo anterior de un sistema tolerante a fallas 2oo3 aumenta tanto la confiabilidad de la misión como la seguridad. Sin embargo, la fiabilidad "básica" del sistema seguirá siendo en este caso inferior a la de un sistema no redundante (1oo1) o 2oo2. La ingeniería de confiabilidad básica cubre todas las fallas, incluidas aquellas que podrían no resultar en una falla del sistema, pero que sí generan costos adicionales debido a: acciones de reparación de mantenimiento; logística; repuestos, etc. Por ejemplo, el reemplazo o reparación de 1 canal defectuoso en un sistema de votación 2oo3 (el sistema todavía está funcionando, aunque con un canal fallido en realidad se ha convertido en un sistema 2oo2) está contribuyendo a la falta de confiabilidad básica, pero no a la falta de confiabilidad de la misión. Por ejemplo, el fallo de la luz trasera de un avión no impedirá que el avión vuele (por lo que no se considera un fracaso de la misión), pero sí es necesario remediarlo (con un coste relacionado, y por tanto contribuye a los niveles básicos de falta de confiabilidad).

Cuando se utilizan sistemas tolerantes a fallas (redundantes) o sistemas que están equipados con funciones de protección, la detectabilidad de fallas y la evitación de fallas de causa común se vuelve primordial para el funcionamiento seguro y/o la confiabilidad de la misión.

La calidad suele centrarse en los defectos de fabricación durante la fase de garantía. La confiabilidad analiza la intensidad de las fallas durante toda la vida útil de un producto o sistema de ingeniería, desde la puesta en servicio hasta el desmantelamiento. Six Sigma tiene sus raíces en el control estadístico de la calidad de fabricación. La ingeniería de confiabilidad es una parte especializada de la ingeniería de sistemas. El proceso de ingeniería de sistemas es un proceso de descubrimiento que a menudo no se parece a un proceso de fabricación. Un proceso de fabricación a menudo se centra en actividades repetitivas que logran resultados de alta calidad con un costo y tiempo mínimos. [41]

El término de uso cotidiano "calidad de un producto" se entiende vagamente como su grado inherente de excelencia. En la industria se utiliza una definición más precisa de calidad como "cumplimiento de los requisitos o especificaciones al inicio del uso". Suponiendo que la especificación del producto final captura adecuadamente los requisitos originales y las necesidades del cliente/sistema, el nivel de calidad se puede medir como la fracción de unidades de producto enviadas que cumplen con las especificaciones. [42] La calidad de los productos manufacturados a menudo se centra en el número de reclamaciones de garantía durante el período de garantía.

La calidad es una instantánea desde el inicio de su vida útil hasta el período de garantía y está relacionada con el control de las especificaciones del producto de nivel inferior. Esto incluye defectos de tiempo cero, es decir, errores de fabricación que escaparon al control de calidad final. En teoría, el nivel de calidad podría describirse mediante una única fracción de productos defectuosos. La confiabilidad, como parte de la ingeniería de sistemas, actúa más como una evaluación continua de las tasas de falla durante muchos años. En teoría, todos los elementos fallarán durante un período de tiempo infinito. [43] Los defectos que aparecen con el tiempo se denominan consecuencias de confiabilidad. Para describir las consecuencias de la confiabilidad, se necesita un modelo de probabilidad que describa la fracción de las consecuencias a lo largo del tiempo. Esto se conoce como modelo de distribución de la vida. [42] Algunos de estos problemas de confiabilidad pueden deberse a problemas de diseño inherentes, que pueden existir incluso aunque el producto se ajuste a las especificaciones. Incluso los artículos que se producen perfectamente fallarán con el tiempo debido a uno o más mecanismos de falla (por ejemplo, debido a errores humanos o factores mecánicos, eléctricos y químicos). Estos problemas de confiabilidad también pueden verse influenciados por niveles aceptables de variación durante la producción inicial.

La calidad y la fiabilidad están, por tanto, relacionadas con la fabricación. La confiabilidad está más dirigida a clientes que se centran en fallas durante toda la vida útil del producto, como el ejército, las aerolíneas o los ferrocarriles. Los artículos que no se ajustan a las especificaciones del producto generalmente tendrán peores resultados en términos de confiabilidad (tendrán un MTTF más bajo), pero este no siempre tiene que ser el caso. La cuantificación matemática completa (en modelos estadísticos) de esta relación combinada es en general muy difícil o incluso prácticamente imposible. En los casos en los que las variaciones de fabricación se pueden reducir de manera efectiva, se ha demostrado que las herramientas Six Sigma son útiles para encontrar soluciones de proceso óptimas que puedan aumentar la calidad y la confiabilidad. Six Sigma también puede ayudar a diseñar productos que sean más resistentes a fallas inducidas por la fabricación y defectos de mortalidad infantil en sistemas de ingeniería y productos manufacturados.

A diferencia de Six Sigma, las soluciones de ingeniería de confiabilidad generalmente se encuentran centrándose en las pruebas de confiabilidad y el diseño de sistemas. Las soluciones se encuentran de diferentes maneras, como simplificando un sistema para permitir que se comprendan más mecanismos de falla involucrados; realizar cálculos detallados de los niveles de tensión de los materiales que permitan determinar factores de seguridad adecuados; encontrar posibles condiciones anormales de carga del sistema y utilizar esto para aumentar la solidez de un diseño para fabricar mecanismos de falla relacionados con la variación. Además, la ingeniería de confiabilidad utiliza soluciones a nivel de sistema, como el diseño de sistemas redundantes y tolerantes a fallas para situaciones con necesidades de alta disponibilidad (consulte Ingeniería de confiabilidad versus ingeniería de seguridad más arriba).

Nota: Un "defecto" en la literatura de calidad/seis sigma no es lo mismo que un "fallo" (fallo de campo | por ejemplo, artículo fracturado) en confiabilidad. Un defecto de calidad/seis sigma se refiere generalmente a la no conformidad con un requisito (por ejemplo, una funcionalidad básica o una dimensión clave). Sin embargo, los elementos pueden fallar con el tiempo, incluso si se cumplen todos estos requisitos. La calidad generalmente no se preocupa por plantear la pregunta crucial "¿son realmente correctos los requisitos?", mientras que la confiabilidad sí lo es.

Una vez que se producen los sistemas o piezas, la ingeniería de confiabilidad intenta monitorear, evaluar y corregir las deficiencias. El monitoreo incluye vigilancia electrónica y visual de los parámetros críticos identificados durante la etapa de diseño del análisis del árbol de fallas. La recopilación de datos depende en gran medida de la naturaleza del sistema. La mayoría de las organizaciones grandes tienen grupos de control de calidad que recopilan datos de fallas en vehículos, equipos y maquinaria. Los fallos de los productos de consumo suelen estar registrados por el número de devoluciones. Para sistemas en almacenamiento inactivo o en espera, es necesario establecer un programa de vigilancia formal para inspeccionar y probar muestras aleatorias. Cualquier cambio en el sistema, como actualizaciones de campo o reparaciones de retirada, requiere pruebas de confiabilidad adicionales para garantizar la confiabilidad de la modificación. Dado que no es posible anticipar todos los modos de falla de un sistema determinado, especialmente aquellos con un elemento humano, se producirán fallas. El programa de confiabilidad también incluye un análisis sistemático de la causa raíz que identifica las relaciones causales involucradas en la falla de manera que se puedan implementar acciones correctivas efectivas. Cuando es posible, las fallas del sistema y las acciones correctivas se informan a la organización de ingeniería de confiabilidad.

Algunos de los métodos más comunes para aplicar a una evaluación operativa de confiabilidad son los sistemas de informes, análisis y acciones correctivas de fallas (FRACAS). Este enfoque sistemático desarrolla una evaluación de confiabilidad, seguridad y logística basada en informes, gestión, análisis y acciones correctivas/preventivas de fallas/incidentes. Hoy en día, las organizaciones están adoptando este método y utilizando sistemas comerciales (como aplicaciones FRACAS basadas en la web) que les permiten crear un repositorio de datos de fallas/incidentes del cual se pueden derivar estadísticas para ver métricas precisas y genuinas de confiabilidad, seguridad y calidad.

Es extremadamente importante que una organización adopte un sistema FRACAS común para todos los artículos finales. Además, debería permitir capturar los resultados de las pruebas de forma práctica. Si no se adopta un sistema integrado fácil de usar (en términos de facilidad de entrada de datos para ingenieros de campo e ingenieros de talleres de reparación) y fácil de mantener, es probable que el programa FRACAS en sí falle.

Algunos de los resultados comunes de un sistema FRACAS incluyen MTBF de campo, MTTR, consumo de repuestos, crecimiento de la confiabilidad, distribución de fallas/incidentes por tipo, ubicación, número de pieza, número de serie y síntoma.

El uso de datos pasados para predecir la confiabilidad de nuevos sistemas/artículos comparables puede ser engañoso ya que la confiabilidad es una función del contexto de uso y puede verse afectada por pequeños cambios en el diseño/fabricación.

Los sistemas de complejidad significativa son desarrollados por organizaciones de personas, como una empresa comercial o una agencia gubernamental . La organización de la ingeniería de confiabilidad debe ser consistente con la estructura organizacional de la empresa . Para sistemas pequeños y no críticos, la ingeniería de confiabilidad puede ser informal. A medida que crece la complejidad, surge la necesidad de una función de confiabilidad formal. Debido a que la confiabilidad es importante para el cliente, éste puede incluso especificar ciertos aspectos de la organización de confiabilidad.

Existen varios tipos comunes de organizaciones de confiabilidad. El director del proyecto o el ingeniero jefe pueden emplear directamente uno o más ingenieros de confiabilidad. En organizaciones más grandes, generalmente existe una organización de garantía de producto o de ingeniería especializada , que puede incluir confiabilidad, mantenibilidad , calidad , seguridad, factores humanos , logística , etc. En tal caso, el ingeniero de confiabilidad reporta al gerente de garantía de producto o al gerente de ingeniería especializada. .

En algunos casos, es posible que una empresa desee establecer una organización de confiabilidad independiente. Esto es deseable para garantizar que la confiabilidad del sistema, que a menudo es costosa y requiere mucho tiempo, no se vea indebidamente menospreciada debido a presiones presupuestarias y de cronograma. En tales casos, el ingeniero de confiabilidad trabaja para el proyecto día a día, pero en realidad es empleado y pagado por una organización separada dentro de la empresa.

Debido a que la ingeniería de confiabilidad es fundamental para el diseño temprano del sistema, se ha vuelto común que los ingenieros de confiabilidad trabajen como parte de un equipo de producto integrado .

Algunas universidades ofrecen títulos de posgrado en ingeniería de confiabilidad. Otros profesionales de la confiabilidad generalmente tienen un título en física de una universidad o programa universitario. Muchos programas de ingeniería ofrecen cursos de confiabilidad y algunas universidades tienen programas completos de ingeniería de confiabilidad. Por ley, un ingeniero de confiabilidad debe estar registrado como ingeniero profesional por el estado o la provincia, pero no todos los profesionales de confiabilidad son ingenieros. Se requieren ingenieros de confiabilidad en sistemas donde la seguridad pública está en riesgo. Hay muchas conferencias profesionales y programas de capacitación industrial disponibles para ingenieros de confiabilidad. Existen varias organizaciones profesionales para ingenieros de confiabilidad, incluida la Sociedad Estadounidense para la División de Confiabilidad de la Calidad (ASQ-RD), [ 44] la Sociedad de Confiabilidad IEEE , la Sociedad Estadounidense para la Calidad (ASQ), [45] y la Sociedad de Ingenieros de Confiabilidad (SRE ). [46]

{{cite journal}}: Citar diario requiere |journal=( ayuda ){{cite journal}}: Mantenimiento CS1: varios nombres: lista de autores ( enlace )http://standards.sae.org/ja1000/1_199903/ SAE JA1000/1 Guía de implementación del estándar del programa de confiabilidad

En el Reino Unido, existen estándares más actualizados mantenidos bajo el patrocinio del MOD del Reino Unido como Estándares de Defensa. Las normas relevantes incluyen:

DEF STAN 00-40 Fiabilidad y mantenibilidad (R&M)

DEF STAN 00-42 GUÍAS DE GARANTÍA DE CONFIABILIDAD Y MANTENIMIENTO

DEF STAN 00-43 ACTIVIDAD DE ASEGURAMIENTO DE CONFIABILIDAD Y MANTENIMIENTO

DEF STAN 00-44 RECOPILACIÓN Y CLASIFICACIÓN DE DATOS DE CONFIABILIDAD Y MANTENIMIENTO

DEF STAN 00-45 Edición 1: MANTENIMIENTO CENTRADO EN LA CONFIABILIDAD

DEF STAN 00-49 Edición 1: GUÍA MOD DE CONFIABILIDAD Y MANTENIMIENTO PARA DEFINICIONES DE TERMINOLOGÍA

Estos se pueden obtener en DSTAN. También existen muchos estándares comerciales, producidos por muchas organizaciones, incluidas SAE, MSG, ARP e IEE.