Una planta de producción de petróleo es una instalación que procesa fluidos de producción de pozos petrolíferos con el fin de separar los componentes clave y prepararlos para la exportación. Los fluidos de producción de pozos petrolíferos típicos son una mezcla de petróleo , gas y agua producida . Una planta de producción de petróleo se diferencia de un depósito de petróleo , que no cuenta con instalaciones de procesamiento.

La planta de producción de petróleo puede estar asociada a yacimientos petrolíferos en tierra o en alta mar.

Muchas instalaciones permanentes en alta mar cuentan con instalaciones completas de producción de petróleo. [1] [2] Las plataformas más pequeñas y los pozos submarinos exportan fluidos de producción a la instalación de producción más cercana, que puede estar en una instalación de procesamiento cercana en alta mar o en una terminal en tierra. El petróleo producido a veces puede estabilizarse (una forma de destilación ) que reduce la presión de vapor y endulza el petróleo crudo "agrio" al eliminar el sulfuro de hidrógeno, lo que hace que el petróleo crudo sea adecuado para el almacenamiento y el transporte. Las instalaciones en alta mar entregan petróleo y gas a terminales en tierra que pueden procesar aún más los fluidos antes de la venta o entrega a las refinerías de petróleo.

La configuración de las instalaciones de producción de petróleo en tierra depende del tamaño del yacimiento. Para yacimientos simples que comprenden un solo pozo o unos pocos pozos, un tanque de almacenamiento de petróleo puede ser suficiente. El tanque se vacía periódicamente mediante un camión cisterna y se transfiere a una refinería de petróleo . Para tasas de producción mayores, una instalación de transferencia de vagón cisterna puede ser adecuada. [3] Para yacimientos más grandes se requiere una instalación de procesamiento trifásica completa. Los separadores trifásicos separan los fluidos del pozo en sus tres fases constituyentes: petróleo, gas y agua producida. El petróleo puede transferirse por camión cisterna o vagón cisterna o por tubería a una refinería de petróleo. El gas puede usarse en el sitio para hacer funcionar motores de gas para producir electricidad o puede enviarse por tubería a los usuarios locales. [3] El exceso de gas se quema en una antorcha subterránea. El agua producida puede reinyectarse en el yacimiento. Los yacimientos pequeños pueden usar paquetes integrados portátiles, como tanques herméticos al vapor .

Véase por ejemplo: Wytch Farm

Existe una amplia variedad de opciones para procesar el petróleo producido. Estas van desde un procesamiento mínimo en alta mar, con el envío de todos los fluidos producidos a una instalación en tierra, hasta un procesamiento completo en alta mar para fabricar productos de acuerdo con una especificación adecuada para la venta o el uso sin ningún procesamiento adicional en tierra. La decisión sobre qué instalaciones proporcionar depende de varios factores: [4]

El Golfo de México y el Mar del Norte son dos zonas de producción maduras que han adoptado diferentes enfoques en lo que respecta a las instalaciones que se ofrecen, que se resumen en la siguiente tabla: [5]

Las opciones de exportación de petróleo y gas y su despliegue en todo el mundo son las siguientes:

La eliminación de gas puede tomar una o más de las siguientes rutas: [5]

En el centro y norte del Mar del Norte, el gas se transporta a las terminales de St Fergus o Teesside mediante un pequeño número de gasoductos de gran diámetro (36 pulgadas, 91,4 cm). Estos funcionan a 1600 – 2500 psig (110 – 172 bar) en la fase densa, es decir, por encima de la presión crítica. El funcionamiento en la fase densa ofrece una serie de ventajas:

Estas ventajas se ven compensadas por la compresión adicional requerida y por la necesidad de utilizar tuberías con paredes más gruesas y más costosas. [4]

Otra consideración es el número de trenes de separación y el número de etapas de separación. Los trenes de las instalaciones de proceso operan en paralelo y las etapas se operan en una serie secuencial. El número de trenes depende de los caudales, la disponibilidad de la planta y el área de parcela disponible. Un solo tren es capaz de manejar de 150.000 a 200.000 barriles de petróleo por día (23.847 – 31.797 m3 / día). Los tamaños de los buques pueden ser de hasta 14 a 19 pies (4,27 a 5,79 m) de diámetro y hasta 30 pies (9,14 m) de largo. Los buques en las instalaciones de aguas profundas del Golfo de México tienen de 12 a 14 pies (3,66 a 4,27 m) de diámetro y de 60 a 70 pies (4,27 a 21,34 m) de largo. [4]

El número de etapas de separación depende de:

Los separadores de primera etapa en el Golfo de México suelen funcionar a entre 1500 y 1800 psi (103,4 y 124,1 bar), funcionan como separadores de líquido y vapor de 2 fases con un tiempo de residencia en el líquido de 1 a 2 minutos. El agua producida se elimina en el separador trifásico de baja presión (LP). Este funciona a entre 150 y 250 psi (10,3 y 17,2 bar). [4]

En el Mar del Norte, los separadores de primera etapa generalmente funcionan a < 750 psi (< 51,72 bar). Se utilizan como separadores trifásicos (vapor, aceite y agua) y están dimensionados para proporcionar de 3 a 5 minutos de tiempo de residencia del líquido. Las presiones se establecen para maximizar la separación de gases a la presión más alta posible. En el Golfo de México son comunes hasta 5 etapas de separación y en las plataformas del Mar del Norte hasta 4 etapas. [4]

En la tabla se muestra el rendimiento, el número de trenes, las etapas de separación y la presión del separador de la primera etapa para una variedad de instalaciones históricas en alta mar. [3] [6]

En las plantas de procesamiento de petróleo se utilizan diversos materiales de construcción. El acero al carbono es el más utilizado, ya que es económico. Sin embargo, no es adecuado para servicios corrosivos, en los que se requieren varias aleaciones resistentes a la corrosión y otros materiales. La tabla muestra los materiales típicos para el servicio en una planta que procesa fluidos ácidos. [7]

La planta de producción puede considerarse que comienza después de la válvula de ala de producción en el árbol de Navidad del pozo petrolero . Los fluidos del yacimiento de cada pozo se conducen a través de una línea de flujo a una válvula de estrangulamiento , que regula la velocidad de flujo y reduce la presión de los fluidos. [2] Las líneas de flujo de cada pozo se reúnen en uno o más colectores de entrada. Estos se proporcionan para cada tren u operan a diferentes presiones para que coincidan con la presión de la boca del pozo con varias presiones del separador. Los colectores de alta presión se dirigen a un separador de primera etapa , que separa las tres fases de fluido. El agua producida , la fase más densa, se deposita en el fondo del separador, el petróleo flota en la parte superior de la fase de agua producida y el gas ocupa la parte superior del separador. [8] El separador está dimensionado para proporcionar un tiempo de residencia del líquido de 3 a 5 minutos, lo que es suficiente para el petróleo crudo ligero (>35° API) como el que se produce en el Mar del Norte. En el Golfo de México, el separador de primera etapa opera como un recipiente de dos fases (gas y líquido) y está dimensionado para proporcionar un tiempo de residencia del líquido de 1 a 2 minutos.

La arena y otros sólidos del depósito tienden a sedimentarse en el fondo de los separadores. Si se permite que se acumulen, los sólidos reducen el volumen disponible para la separación de petróleo, gas y agua, lo que reduce la eficiencia. El recipiente se puede sacar de servicio y vaciarse, y los sólidos se pueden extraer excavando a mano. O se pueden utilizar tuberías de aspersión de agua en la base del separador para fluidizar la arena, que se puede drenar desde las válvulas de drenaje de la base.

El petróleo del separador de primera etapa se puede enfriar o calentar en un intercambiador de calor para facilitar una mayor separación. Los yacimientos del Mar del Norte tienden a operar a temperaturas más altas, por lo que es posible que no se requiera calentamiento. Los yacimientos del Golfo de México tienden a operar a temperaturas más bajas, por lo que se requiere calor para lograr las especificaciones de vapor de exportación y BS&W . Las temperaturas de operación típicas son 140 – 160 °F (60 – 71 °C). [4]

El petróleo se envía entonces a un separador de segunda etapa, que funciona a una presión más baja que la primera etapa para separar aún más el petróleo/gas/agua, o a un coalescedor para eliminar aún más el agua. [8] Varias etapas de separación, que funcionan a presiones sucesivamente más bajas, tienen como objetivo reducir la cantidad de gas disuelto y, por lo tanto, reducir el punto de inflamación del petróleo para cumplir con la especificación del petróleo de exportación. [9] Para caudales de petróleo más altos, pueden ser necesarios trenes paralelos de separadores para manejar el flujo y proporcionar una capacidad de reducción. [2] La etapa final de separación puede ser un coalescedor electrostático. Estos pueden lograr un contenido de agua del 0,5 % en volumen; los flujos de diseño típicos están en el orden de 200 bopd/ft 2 . [4]

Un separador de prueba (ver diagrama) permite determinar el rendimiento de pozos individuales. Cada pozo individual está conectado al cabezal de prueba que envía los fluidos al separador de prueba. Se lleva a cabo la separación trifásica en petróleo, vapor y agua producida. Los caudales de estas fases se miden con precisión a medida que los fluidos fluyen hacia puntos de menor presión en el tren de petróleo. Los caudales determinan el rendimiento del pozo en términos del flujo máximo del pozo, la relación gas-petróleo y el corte de agua de los fluidos.

Algunos yacimientos petrolíferos son ácidos, con altos niveles de dióxido de carbono (CO2 ) y sulfuro de hidrógeno (H2S ) . La operación de separación a alta temperatura lleva estos gases a la fase de vapor. Sin embargo, el crudo puede contener compuestos ácidos por encima del límite de especificación típico de H2S en crudo de <10 ppmw. Se utiliza una columna de bandejas con crudo ácido alimentado en la parte superior de la columna y gas de desgasificación introducido en la parte inferior de la columna. [4]

Desde la etapa final de separación, o desde el coaleser, el petróleo puede enfriarse para cumplir con las especificaciones de exportación o para limitar las tensiones térmicas en el tubo ascendente de exportación de petróleo. El petróleo se mide para medir con precisión el caudal [10] y luego se bombea a través de una tubería hasta la terminal terrestre. Algunas instalaciones, como las estructuras de base gravitacional de hormigón y los sistemas flotantes de almacenamiento y descarga de producción (FPSO) , tienen tanques de almacenamiento de petróleo integrados que se llenan continuamente con petróleo y se descargan periódicamente en buques petroleros .

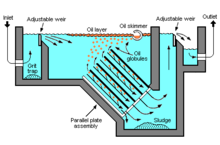

El agua producida por el separador y el coalescedor se dirige a un desgasificador de agua producida que opera a una presión cercana a la atmosférica para eliminar el gas disuelto del agua. En los primeros días de la industria offshore, se utilizaban unidades separadoras de placas paralelas para limpiar el agua producida antes de su eliminación por la borda. Los hidrociclones, que son más compactos, se introdujeron en la década de 1980. [1] Un hidrociclón elimina el petróleo y los sólidos arrastrados del agua producida, que luego pasa al desgasificador y luego puede reinyectarse en el yacimiento o arrojarse por la borda. La planta de flotación de gas inducido se utiliza cuando la planta de hidrociclón/desgasificador no puede alcanzar la especificación de petróleo en agua. Para la eliminación por la borda, el agua debe tener un contenido de petróleo de menos de aproximadamente 30 partes por millón (ppm) de petróleo en agua. [11] En las instalaciones del Mar del Norte, las temperaturas de funcionamiento más altas permiten alcanzar una concentración de petróleo en agua de > 20 ppmw. [4]

El gas asociado de la parte superior del separador o separadores también se conoce como gas flash o gas húmedo, ya que está saturado con agua e hidrocarburos líquidos. El gas normalmente se dirige a través de depuradores , compresores y enfriadores para aumentar la presión del gas y eliminar líquidos. [2] Los depuradores son recipientes verticales que permiten la eliminación y separación de líquidos de una corriente de gas. Los enfriadores se ubican después de un compresor para eliminar el calor de la compresión. Los compresores centrífugos se utilizan a menudo en alta mar. Son más compactos y livianos que las máquinas reciprocantes y los costos de mantenimiento son menores. Estos últimos se utilizan donde solo se manejan pequeños volúmenes de gas. Los compresores centrífugos pueden ser impulsados por turbinas de gas o motores eléctricos. [4]

El gas seco puede exportarse, utilizarse para bombeo de gas , quemarse, utilizarse como combustible para los generadores de energía de la instalación o, después de una mayor compresión, reinyectarse en el yacimiento . El gas de exportación se mide para determinar con precisión el caudal antes de enviarse a la terminal terrestre a través de un gasoducto. Es posible que se requieran otros procesos de tratamiento.

El gas se puede secar para reducir el contenido de agua para cumplir con las especificaciones de venta, para evitar la condensación de agua en la tubería y la formación de slugs, o para evitar la formación de hidratos en la tubería de exportación. El gas se seca por contacto a contracorriente con trietilenglicol en una torre de deshidratación de glicol . [12] Normalmente, el gas seco tiene un contenido de agua de 2,5 a 7 lb de agua/MMSCF. Los contactores de glicol generalmente funcionan a 1100–1200 psi (75 a 83 bar). [4] El glicol rico en agua se regenera calentando y eliminando el agua. La regeneración mejorada utiliza DRIZO o Coldfinger para mejorar el rendimiento de la regeneración. [4] Las torres de contactores anteriormente comprendían bandejas de tapa de burbuja, desde la década de 1980 se ha utilizado un empaque estructurado que proporciona el equivalente a 3 a 4 bandejas teóricas necesarias para cumplir con un contenido de agua de <4 lb/MMSCF. [4]

La especificación del punto de rocío de los hidrocarburos de exportación (normalmente 100 barg a 5 °C [13] ) se puede cumplir enfriando el gas para eliminar los alcanos superiores ( butano , pentanos , etc.). Esto se puede hacer mediante un sistema de refrigeración , o pasando el gas a través de una válvula Joule-Thomson , o a través de un turboexpansor para condensar y separar los líquidos. Los líquidos de gas natural (NGL) producidos se pueden añadir a los fluidos de exportación de petróleo donde se exportan fluidos de alta presión de vapor. [1] Alternativamente, se pueden utilizar columnas de fraccionamiento de NGL para producir un fluido para exportación separada. Las columnas de fraccionamiento de NGL están instaladas en Nkossa, África occidental, y Ardjuna, Indonesia. [4]

El gas seco puede ser tratado adicionalmente para cumplir con las especificaciones del gas de exportación. [13] El exceso de dióxido de carbono (CO 2 ) puede eliminarse mediante un tratamiento en un proceso de tratamiento de gas de amina (por ejemplo, Selexol), mediante el cual el CO 2 se disuelve preferentemente en un flujo de amina a contracorriente en una torre de contacto. El sulfuro de hidrógeno también puede eliminarse utilizando amina o haciendo pasar el gas a través de lechos de absorbente de óxido de zinc .

Las terminales petroleras terrestres reciben petróleo de instalaciones marinas y lo tratan para producir productos para la venta o su posterior procesamiento, como en una refinería de petróleo. Las terminales terrestres generalmente tienen calentadores a fuego seguidos de separadores y coalescedores para estabilizar el crudo y eliminar el agua producida y los hidrocarburos ligeros que no se separan en alta mar. Los separadores terrestres tienden a operar a una presión más baja que los separadores marinos, por lo que se desprende más gas. El gas asociado generalmente se comprime, se le aplica un punto de rocío y se exporta a través de un ducto dedicado. Si la exportación de gas no es económica, se puede quemar. Las terminales terrestres con frecuencia tienen grandes tanques de almacenamiento de petróleo crudo para permitir que la producción en alta mar continúe si la ruta de exportación no está disponible. La exportación a la refinería de petróleo se realiza por ducto o por buque cisterna.

Las terminales de gas en tierra pueden contar con instalaciones para la eliminación de líquidos de la corriente de gas entrante. Los procesos de tratamiento de gas pueden incluir la deshidratación de glicol, la endulzación del gas, el control del punto de rocío de los hidrocarburos y la compresión del gas antes de su distribución a los usuarios.

Además de los sistemas de producción y tratamiento de gas y petróleo, se proporciona una gama de sistemas auxiliares, de apoyo y de servicios públicos para respaldar la producción y la ocupación de una instalación marina. Los sistemas incluyen: [1] [14]

El medio de calentamiento generalmente se calienta mediante la recuperación de calor residual de los gases de escape de las turbinas de gas de generación de energía. La temperatura requerida generalmente no es mayor a 400 °F (204 °C) y se utilizan fluidos a base de aceite mineral. [4] También se utilizan agua caliente presurizada, vapor y mezclas de glicol/agua, aunque las temperaturas generalmente se limitan a < 300 °F (149 °C). En instalaciones más pequeñas, los elementos de calentamiento eléctricos pueden ser la opción más adecuada para calentar fluidos. [4]

El enfriamiento del proceso se puede realizar utilizando aire, agua de mar (conocido como enfriamiento directo) o un medio de enfriamiento que comprende una mezcla de glicol (TEG)/agua al 30% y conocido como enfriamiento indirecto. [4] Las instalaciones del Mar del Norte generalmente están bastante abarrotadas y no tienen espacio para la extensa superficie de parcela requerida para los intercambiadores de calor enfriados por aire. Los intercambiadores de calor enfriados por agua ocupan una superficie de parcela relativamente pequeña. Las instalaciones del Mar del Norte a menudo están provistas de instalaciones de inyección de agua . Estas requieren que se eleven grandes volúmenes de agua de mar. Por lo tanto, el costo incremental de usar el agua de mar para enfriamiento se reduce considerablemente. Además, la solubilidad reducida del aire en agua calentada es una ventaja ya que el aire debe eliminarse del agua de inyección. La temperatura fría del agua del Mar del Norte reduce el tamaño de los intercambiadores de calor. El enfriamiento con medio de enfriamiento indirecto tiene menos probabilidades de tener problemas de corrosión que el enfriamiento directo con agua de mar, que puede requerir metales más caros como aleaciones de cobre, titanio o Inconel . Los sistemas de medio de enfriamiento tienen un CAPEX menor . El fluido limpio permite que se utilicen intercambiadores de calor de circuito impreso que ofrecen ahorros de espacio y peso. [4]