Una bomba de cavidad progresiva es un tipo de bomba de desplazamiento positivo y también se conoce como bomba de cavidad progresiva , bomba de cavidad progresiva , bomba de tornillo excéntrico o bomba de cavidad . Transfiere fluido mediante el avance, a través de la bomba, de una secuencia de cavidades pequeñas, discretas y de forma fija, a medida que gira su rotor . Esto hace que el caudal volumétrico sea proporcional a la velocidad de rotación (bidireccionalmente) y que se apliquen bajos niveles de cizallamiento al fluido bombeado.

Estas bombas se utilizan para la dosificación de fluidos y el bombeo de materiales viscosos o sensibles al cizallamiento. Las cavidades se estrechan hacia los extremos y se superponen. A medida que una cavidad se reduce, otra aumenta; la cantidad de flujo neto tiene una variación mínima, ya que el desplazamiento total es igual. Este diseño da como resultado un flujo con poco o ningún pulso.

Es común que se haga referencia a los equipos por el nombre específico del fabricante o del producto. Por lo tanto, los nombres pueden variar de una industria a otra e incluso a nivel regional; algunos ejemplos son: Moineau (en honor al inventor, René Moineau). Las 4 licencias de fabricación originales se otorgaron a: bomba MOYNO [América], bomba Mono [Reino Unido, Europa], Gardier [Bélgica] y PCM.

Un rotor y un estator de cavidad progresiva también pueden actuar como motor ( motor de lodo ) cuando se bombea fluido a través de su interior. Las aplicaciones incluyen la perforación de pozos direccionales.

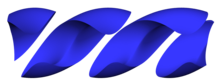

La bomba de cavidad progresiva normalmente consta de un rotor helicoidal y una hélice doble, un orificio helicoidal con el doble de longitud de onda en un estator. El rotor se sella firmemente contra el estator mientras gira, formando un conjunto de cavidades de tamaño fijo en el medio. Las cavidades se mueven cuando se gira el rotor, pero su forma o volumen no cambia. El material bombeado se mueve dentro de las cavidades. [1]

El principio de esta técnica de bombeo se suele malinterpretar. A menudo se cree que se produce debido a un efecto dinámico causado por el arrastre o la fricción contra los dientes móviles del rotor de tornillo. En realidad, se debe a las cavidades selladas, como una bomba de pistón , y por lo tanto tiene características operativas similares, como la capacidad de bombear a velocidades extremadamente bajas, incluso a alta presión, lo que revela que el efecto es puramente de desplazamiento positivo. El rotor "sube" por la cavidad interior de manera orbital (ver bomba ).

A una presión suficientemente alta, los sellos deslizantes entre las cavidades dejarán escapar algo de fluido en lugar de bombearlo, por lo que, cuando se bombea contra presiones altas, una bomba más larga con más cavidades es más efectiva, ya que cada sello solo tiene que lidiar con la diferencia de presión entre cavidades adyacentes. El diseño de la bomba comienza con dos (o tres) cavidades por etapa. La cantidad de etapas (actualmente hasta 24) solo está limitada por la capacidad de mecanizar las herramientas.

Cuando el rotor gira, rueda o trepa por la superficie interior del orificio. El movimiento del rotor es el mismo que el de los engranajes planetarios de un sistema de engranajes planetarios . A medida que el rotor gira y se mueve simultáneamente, el movimiento combinado del eje de transmisión montado excéntricamente tiene la forma de un hipocicloide . En el caso típico de un rotor de hélice simple y un estator de hélice doble, el hipocicloide es simplemente una línea recta. El rotor debe accionarse a través de un conjunto de juntas universales u otros mecanismos para permitir la excentricidad. [2]

El rotor adopta una forma similar a la de un sacacorchos , y esto, combinado con el movimiento giratorio descentrado, da lugar al nombre alternativo: bomba de tornillo excéntrico.

Existen diferentes formas de rotor y relaciones de paso rotor/estator, pero están especializadas en el sentido de que generalmente no permiten un sellado completo, lo que reduce la presión a baja velocidad y la linealidad del caudal, pero mejora los caudales reales para un tamaño de bomba determinado y/o la capacidad de manejo de sólidos de la bomba. [ cita requerida ]

En funcionamiento, las bombas de cavidad progresiva son bombas de caudal fijo fundamentalmente, como las bombas de pistón y las bombas peristálticas , y este tipo de bomba necesita una comprensión fundamentalmente diferente de los tipos de bombas que la gente conoce más comúnmente, es decir, las que se pueden considerar generadoras de presión. Esto puede llevar a la suposición errónea de que todas las bombas pueden tener sus caudales ajustados mediante el uso de una válvula conectada a su salida, pero con este tipo de bomba esta suposición es un problema, ya que dicha válvula prácticamente no tendrá efecto sobre el caudal y cerrarla por completo implicará la generación de presiones muy altas. Para evitar esto, las bombas a menudo están equipadas con interruptores de presión de corte, discos de ruptura (deliberadamente débiles y fáciles de reemplazar) o una tubería de derivación que permite que una cantidad variable de un fluido regrese a la entrada. Con una derivación instalada, una bomba de caudal fijo se convierte efectivamente en una bomba de presión fija.

En los puntos donde el rotor toca el estator, las superficies generalmente se desplazan transversalmente, por lo que se producen pequeñas áreas de contacto deslizante. Estas áreas deben lubricarse con el fluido que se bombea ( lubricación hidrodinámica ). Esto puede significar que se requiere más par para el arranque y, si se permite que funcione sin fluido, lo que se denomina "funcionamiento en seco", puede producirse un rápido deterioro del estator.

Si bien las bombas de cavidad progresiva ofrecen una vida útil prolongada y un servicio confiable al transportar fluidos espesos o grumosos, los fluidos abrasivos acortarán significativamente la vida útil del estator. Sin embargo, las lechadas (partículas en un medio) se pueden bombear de manera confiable si el medio es lo suficientemente viscoso como para mantener una capa de lubricación alrededor de las partículas y así proteger el estator.

Los diseños específicos implican que el rotor de la bomba esté hecho de acero, recubierto con una superficie dura y lisa, normalmente cromo , con el cuerpo (el estator ) hecho de un elastómero moldeado dentro de un cuerpo de tubo de metal. El núcleo de elastómero del estator forma las cavidades complejas requeridas. El rotor se mantiene contra la superficie interior del estator mediante brazos de enlace en ángulo, cojinetes (sumergidos en el fluido) que le permiten rodar alrededor de la superficie interior (sin accionamiento). El elastómero se utiliza para el estator para simplificar la creación de la forma interna compleja, creada por medio de fundición , que también mejora la calidad y la longevidad de los sellos al hincharse progresivamente debido a la absorción de agua y/u otros componentes comunes de los fluidos bombeados. Por lo tanto, será necesario tener en cuenta la compatibilidad del elastómero con el fluido bombeado.

Dos diseños comunes de estator son el de "paredes iguales" y el de "paredes desiguales". Este último, al tener un mayor espesor de pared de elastómero en los picos, permite que pasen sólidos de mayor tamaño debido a su mayor capacidad de deformarse bajo presión. El primero tiene un espesor de pared de elastómero constante y, por lo tanto, supera en la mayoría de los demás aspectos, como presión por etapa, precisión, transferencia de calor, desgaste y peso. Son más caros debido a la forma compleja del tubo exterior.

En 1930, René Moineau, un pionero de la aviación, al inventar un compresor para motores a reacción, descubrió que este principio también podía funcionar como sistema de bombeo. La Universidad de París le otorgó a René Moineau un doctorado en ciencias por su tesis sobre “Un nuevo capsulismo”. Su disertación pionera sentó las bases para la bomba de cavidad progresiva.