La soldadura de plásticos es la soldadura para materiales plásticos semiacabados y se describe en la norma ISO 472 [1] como un proceso de unión de superficies suavizadas de materiales, generalmente con la ayuda de calor (excepto la soldadura con disolventes ). La soldadura de termoplásticos se lleva a cabo en tres etapas secuenciales, a saber, preparación de la superficie, aplicación de calor y presión, y enfriamiento. Se han desarrollado numerosos métodos de soldadura para la unión de materiales plásticos semiacabados. Con base en el mecanismo de generación de calor en la interfaz de soldadura, los métodos de soldadura para termoplásticos se pueden clasificar como métodos de calentamiento externo e interno, [2] como se muestra en la Fig. 1.

La producción de una soldadura de buena calidad no depende únicamente de los métodos de soldadura, sino también de la soldabilidad de los materiales de base. Por lo tanto, la evaluación de la soldabilidad es de mayor importancia que la operación de soldadura (véase soldabilidad reológica ) para los plásticos.

Para soldar productos plásticos semiacabados se utilizan diversas técnicas, como se detalla a continuación:

La soldadura con gas caliente, también conocida como soldadura con aire caliente , es una técnica de soldadura de plásticos que utiliza calor. Una pistola de calor especialmente diseñada, llamada soldadora de aire caliente , produce un chorro de aire caliente que ablanda tanto las piezas que se van a unir como una varilla de relleno de plástico, todas las cuales deben ser del mismo plástico o de un plástico muy similar. (La soldadura de PVC con acrílico es una excepción a esta regla).

La soldadura con aire caliente/gas es una técnica de fabricación común para fabricar artículos más pequeños, como tanques químicos , tanques de agua , intercambiadores de calor y accesorios de plomería .

En el caso de las láminas y las películas, no se puede utilizar una varilla de relleno. Se calientan dos láminas de plástico mediante un gas caliente (o un elemento calefactor ) y luego se unen. Se trata de un proceso de soldadura rápido y que se puede realizar de forma continua.

Una varilla de soldadura de plástico, también conocida como varilla de soldadura termoplástica , es una varilla con una sección transversal circular o triangular que se utiliza para unir dos piezas de plástico. Están disponibles en una amplia gama de colores para combinar con el color del material base. La varilla de soldadura de plástico enrollada se conoce como "spline".

Un aspecto importante del diseño y la fabricación de varillas de soldadura de plástico es la porosidad del material. Una alta porosidad dará lugar a burbujas de aire (conocidas como huecos ) en las varillas, lo que reduce la calidad de la soldadura. Por lo tanto, las varillas de soldadura de plástico de mayor calidad son aquellas con porosidad cero, que se denominan sin huecos .

El sellado térmico es el proceso de sellar un termoplástico con otro termoplástico similar mediante calor y presión. El método de contacto directo del sellado térmico utiliza una matriz o barra de sellado calentada constantemente para aplicar calor a un área o ruta de contacto específica para sellar o soldar los termoplásticos entre sí. Existe una variedad de selladores térmicos disponibles para unir materiales termoplásticos como películas de plástico : sellador de barra caliente, sellador por impulso, etc.

El sellado térmico se utiliza para muchas aplicaciones, incluidos los conectores de sellado térmico, los adhesivos activados térmicamente y el sellado con película o lámina. Aplicaciones comunes para el proceso de sellado térmico: Los conectores de sellado térmico se utilizan para unir LCD a PCB en muchos productos electrónicos de consumo, así como en dispositivos médicos y de telecomunicaciones. El sellado térmico de productos con adhesivos térmicos se utiliza para sujetar pantallas transparentes a productos electrónicos de consumo y para otros conjuntos o dispositivos termoplásticos sellados donde el encastre térmico o la soldadura ultrasónica no son una opción debido a los requisitos de diseño de la pieza u otras consideraciones de montaje.

El sellado térmico también se utiliza en la fabricación de películas para análisis de sangre y medios filtrantes para la sangre, virus y muchos otros dispositivos de tiras reactivas que se utilizan en el campo médico en la actualidad. Las láminas y películas laminadas a menudo se sellan con calor sobre la parte superior de bandejas médicas termoplásticas, placas de microtitulación (micropocillos), botellas y recipientes para sellar y/o prevenir la contaminación de dispositivos de prueba médicos, bandejas de recolección de muestras y recipientes utilizados para productos alimenticios. [4] Las bolsas o recipientes flexibles que se fabrican en la industria médica y alimentaria utilizan el sellado térmico para soldar el perímetro del material plástico de las bolsas y/o para sellar los puertos y tubos en las bolsas.

En la soldadura a mano alzada, el chorro de aire caliente (o gas inerte) del soldador se coloca sobre el área de soldadura y la punta de la varilla de soldadura al mismo tiempo. A medida que la varilla se ablanda, se empuja hacia la unión y se fusiona con las piezas. Este proceso es más lento que la mayoría de los demás, pero se puede utilizar en casi cualquier situación.

En la soldadura rápida, el soldador de plástico, similar en apariencia y potencia a un soldador, está equipado con un tubo de alimentación para la varilla de soldadura de plástico. La punta rápida calienta la varilla y el sustrato, mientras que al mismo tiempo presiona la varilla de soldadura fundida en su posición. Se coloca un cordón de plástico ablandado en la junta y las piezas y la varilla de soldadura se fusionan. Con algunos tipos de plástico , como el polipropileno, la varilla de soldadura fundida debe "mezclarse" con el material de base semifundido que se está fabricando o reparando. Estas técnicas de soldadura se han mejorado con el tiempo y han sido utilizadas durante más de 50 años por fabricantes y reparadores de plástico profesionales a nivel internacional. El método de soldadura con punta rápida es una técnica de soldadura mucho más rápida y con la práctica se puede utilizar en esquinas estrechas. Una versión de la "pistola" de punta rápida es esencialmente un soldador con una punta ancha y plana que se puede utilizar para fundir la junta de soldadura y el material de relleno para crear una unión.

La soldadura por extrusión permite la aplicación de soldaduras más grandes en una sola pasada de soldadura. Es la técnica preferida para unir materiales de más de 6 mm de espesor. La varilla de soldadura se introduce en una extrusora de plástico portátil en miniatura, se plastifica y se empuja hacia afuera de la extrusora contra las piezas que se van a unir, que se ablandan con un chorro de aire caliente para permitir que se produzca la unión.

Es lo mismo que la soldadura por puntos, excepto que el calor se suministra mediante conducción térmica de las puntas de las pinzas en lugar de conducción eléctrica. Se juntan dos piezas de plástico cuando las puntas calientes las pinzan, derritiéndose y uniendo las piezas en el proceso.

Esta técnica, relacionada con la soldadura por contacto, se utiliza para soldar piezas de mayor tamaño o piezas que tienen una geometría de unión de soldadura compleja. Las dos piezas que se van a soldar se colocan en las herramientas unidas a las dos placas opuestas de una prensa. Una placa caliente, con una forma que coincide con la geometría de la unión de soldadura de las piezas que se van a soldar, se mueve en posición entre las dos piezas. Las dos placas opuestas mueven las piezas hasta que entran en contacto con la placa caliente hasta que el calor ablanda las interfaces hasta el punto de fusión del plástico. Cuando se alcanza esta condición, se retira la placa caliente y las piezas se presionan juntas y se mantienen hasta que la unión de soldadura se enfría y se vuelve a solidificar para crear una unión permanente.

Los equipos de soldadura con placa caliente generalmente se controlan de forma neumática, hidráulica o eléctrica con servomotores.

Este proceso se utiliza para soldar componentes debajo del capó de automóviles, componentes de revestimiento interior de automóviles, dispositivos de filtración médica, componentes de electrodomésticos de consumo y otros componentes interiores de automóviles.

De manera similar a la soldadura con placa caliente, la soldadura sin contacto utiliza una fuente de calor infrarroja para fundir la interfaz de soldadura en lugar de una placa caliente. Este método evita la posibilidad de que el material se adhiera a la placa caliente, pero es más costoso y resulta más difícil lograr soldaduras uniformes, en particular en piezas geométricamente complejas.

La soldadura de alta frecuencia, también conocida como sellado dieléctrico o sellado térmico por radiofrecuencia (RF), es una tecnología muy madura que existe desde la década de 1940. Las ondas electromagnéticas de alta frecuencia en el rango de las frecuencias de radio pueden calentar ciertos polímeros para ablandar los plásticos para unirlos. Los plásticos calentados bajo presión se sueldan entre sí. El calor se genera dentro del polímero por la rápida reorientación de algunos dipolos químicos del polímero, lo que significa que el calentamiento puede ser localizado y el proceso puede ser continuo.

Sólo ciertos polímeros que contienen dipolos pueden ser calentados por ondas de RF, en particular polímeros con alto poder de pérdida. Entre ellos, el PVC , las poliamidas (PA) y los acetatos son comúnmente soldados con esta tecnología. En la práctica, se colocan dos piezas de material en una prensa de mesa que aplica presión a ambas áreas de superficie. Se utilizan matrices para dirigir el proceso de soldadura. Cuando la prensa se junta, se pasan ondas de alta frecuencia (generalmente 27,120 MHz ) a través de la pequeña área entre la matriz y la mesa donde se realiza la soldadura. Esta alta frecuencia (radiofrecuencia) calienta el plástico que se suelda bajo presión, tomando la forma de la matriz.

La soldadura por radiofrecuencia es rápida y relativamente fácil de realizar, produce una degradación limitada del polímero incluso soldando capas gruesas, no crea humos, requiere una cantidad moderada de energía y puede producir soldaduras a prueba de agua, aire y bacterias. Los parámetros de soldadura son la potencia de soldadura, el tiempo (de calentamiento y enfriamiento) y la presión, mientras que la temperatura generalmente no se controla directamente. También se pueden utilizar materiales auxiliares para resolver algunos problemas de soldadura. Este tipo de soldadura se utiliza para conectar películas de polímero que se utilizan en una variedad de industrias donde se requiere un sello fuerte y consistente a prueba de fugas. En la industria de las telas, la radiofrecuencia se utiliza con mayor frecuencia para soldar telas recubiertas de PVC y poliuretano (PU). Otros materiales que se sueldan comúnmente con esta tecnología son el nailon, el PET, el PEVA, el EVA y algunos plásticos ABS. Tenga cuidado al soldar uretano, ya que se sabe que emite gases de cianuro tóxicos al fundirse.

Cuando un aislante eléctrico, como un plástico, se incrusta con un material que tiene una alta conductividad eléctrica, como metales o fibras de carbono, se puede realizar la soldadura por inducción. El aparato de soldadura contiene una bobina de inducción que se energiza con una corriente eléctrica de radiofrecuencia. Esto genera un campo electromagnético que actúa sobre una pieza de trabajo eléctricamente conductora o ferromagnética. En una pieza de trabajo eléctricamente conductora, el principal efecto de calentamiento es el calentamiento resistivo, que se debe a corrientes inducidas llamadas corrientes de Foucault . La soldadura por inducción de materiales termoplásticos reforzados con fibra de carbono es una tecnología que se utiliza comúnmente, por ejemplo, en la industria aeroespacial. [5]

En una pieza de trabajo ferromagnética, los plásticos se pueden soldar por inducción al formularlos con compuestos metálicos o ferromagnéticos, llamados susceptores . Estos susceptores absorben la energía electromagnética de una bobina de inducción, se calientan y pierden su energía térmica al material circundante por conducción térmica.

La soldadura por inyección es similar o idéntica a la soldadura por extrusión, excepto que, utilizando ciertas puntas en la soldadora portátil, se puede insertar la punta en agujeros defectuosos de plástico de varios tamaños y parcharlos desde adentro hacia afuera. La ventaja es que no se necesita acceder a la parte trasera del agujero defectuoso. La alternativa es un parche, excepto que este no se puede lijar al ras del plástico circundante original hasta obtener el mismo espesor. El PE y el PP son los más adecuados para este tipo de proceso. La herramienta Drader Injectiweld es un ejemplo de este tipo de herramienta.

En la soldadura ultrasónica se utiliza una vibración de alta frecuencia (15 kHz a 40 kHz) y de baja amplitud para generar calor mediante la fricción entre los materiales que se van a unir. La interfaz de las dos partes está especialmente diseñada para concentrar la energía y lograr la máxima resistencia de la soldadura. La tecnología ultrasónica se puede utilizar en casi todos los materiales plásticos. Es la tecnología de sellado térmico más rápida que existe.

En la soldadura por fricción, las dos piezas que se van a ensamblar se frotan entre sí a una frecuencia más baja (normalmente de 100 a 300 Hz) y una amplitud más alta (normalmente de 1 a 2 mm [0,039 a 0,079 pulgadas]) que en la soldadura ultrasónica. La fricción causada por el movimiento combinada con la presión de sujeción entre las dos piezas crea el calor que comienza a fundir las áreas de contacto entre las dos piezas. En este punto, los materiales plastificados comienzan a formar capas que se entrelazan entre sí, lo que da como resultado una soldadura fuerte. Al finalizar el movimiento de vibración, las piezas permanecen unidas hasta que la junta de soldadura se enfría y el plástico fundido se vuelve a solidificar. El movimiento de fricción puede ser lineal u orbital, y el diseño de la junta de las dos piezas debe permitir este movimiento.

La soldadura por centrifugación es una forma particular de soldadura por fricción. Con este proceso, un componente con una junta de soldadura redonda se mantiene estacionario, mientras que un componente acoplado gira a alta velocidad y se presiona contra el componente estacionario. La fricción rotacional entre los dos componentes genera calor. Una vez que las superficies de unión alcanzan un estado semifundido, el componente giratorio se detiene abruptamente. La fuerza sobre los dos componentes se mantiene hasta que la junta de soldadura se enfría y se vuelve a solidificar. Esta es una forma común de producir ruedas de plástico de servicio bajo y medio, por ejemplo, para juguetes, carros de compras, contenedores de reciclaje, etc. Este proceso también se utiliza para soldar varias aberturas de puerto en los componentes debajo del capó de automóviles.

Esta técnica requiere que una parte sea transmisiva al rayo láser y que la otra parte sea absorbente o que un revestimiento en la interfaz sea absorbente del rayo. Las dos partes se someten a presión mientras el rayo láser se mueve a lo largo de la línea de unión. El rayo pasa a través de la primera parte y es absorbido por la otra o por el revestimiento para generar suficiente calor para ablandar la interfaz creando una soldadura permanente.

Los láseres de diodos semiconductores se utilizan normalmente en la soldadura de plásticos. Se pueden utilizar longitudes de onda en el rango de 808 nm a 980 nm para unir varias combinaciones de materiales plásticos. Se necesitan niveles de potencia de menos de 1 W a 100 W según los materiales, el espesor y la velocidad de proceso deseada. [ cita requerida ]

Los sistemas láser de diodo tienen las siguientes ventajas en la unión de materiales plásticos [ cita requerida ] :

Los requisitos para uniones de alta resistencia incluyen una transmisión adecuada a través de la capa superior, absorción por la capa inferior, compatibilidad de materiales (humectación), buen diseño de la unión (presión de sujeción, área de la unión) y menor densidad de potencia. [ cita requerida ]

Algunos materiales que se pueden unir incluyen polipropileno , policarbonato , acrílico , nailon y ABS . [ cita requerida ]

Las aplicaciones específicas incluyen el sellado, la soldadura o la unión de: bolsas de catéteres, contenedores médicos, llaves de control remoto de automóviles, carcasas de marcapasos cardíacos, juntas de seguridad para jeringas, conjuntos de luces delanteras o traseras, carcasas de bombas y piezas de teléfonos celulares. [ cita requerida ]

La nueva tecnología láser de fibra permite la producción de longitudes de onda láser más largas, con los mejores resultados típicamente alrededor de los 2000 nm, significativamente más largas que el láser de diodo promedio de 808 nm a 1064 nm utilizado para la soldadura láser de plástico tradicional. [ cita requerida ] Debido a que estas longitudes de onda más largas son absorbidas más fácilmente por los termoplásticos que la radiación infrarroja de la soldadura de plástico tradicional, es posible soldar dos polímeros transparentes sin colorantes ni aditivos absorbentes. Las aplicaciones comunes caerán principalmente en la industria médica para dispositivos como catéteres y dispositivos microfluídicos. El uso intensivo de plásticos transparentes, especialmente polímeros flexibles como TPU, TPE y PVC, en la industria de dispositivos médicos hace que la soldadura láser transparente sea una opción natural. Además, el proceso no requiere aditivos absorbentes de láser ni colorantes, lo que hace que las pruebas y el cumplimiento de los requisitos de biocompatibilidad sean significativamente más fáciles.

En la soldadura con disolvente, se aplica un disolvente que puede disolver temporalmente el polímero a temperatura ambiente. Cuando esto ocurre, las cadenas de polímero pueden moverse libremente en el líquido y mezclarse con otras cadenas disueltas de manera similar en el otro componente. Si se le da el tiempo suficiente, el disolvente penetrará en el polímero y saldrá al medio ambiente, de modo que las cadenas perderán su movilidad. Esto deja una masa sólida de cadenas de polímero enredadas que constituye una soldadura con disolvente.

Esta técnica se utiliza habitualmente para unir tuberías de PVC y ABS, como en las instalaciones de fontanería doméstica. El "pegado" de modelos de plástico (policarbonato, poliestireno o ABS) también es un proceso de soldadura con disolvente.

El diclorometano (cloruro de metileno) puede soldar con disolventes el policarbonato y el polimetilmetacrilato . Es un ingrediente principal en algunos cementos solventes. [6] El plástico ABS se suelda normalmente con disolventes a base de acetona que suelen venderse como diluyentes de pintura o en envases más pequeños como quitaesmalte de uñas. [ cita requerida ]

La soldadura con disolventes es un método común en la fabricación de plásticos y lo utilizan los fabricantes de expositores para tiendas, portafolletos, vitrinas de presentación y fundas antipolvo. Otro uso popular de los disolventes en el segmento de los aficionados es la construcción de modelos a escala de aviones, barcos y coches a partir de kits moldeados por inyección que utilizan predominantemente plástico de poliestireno .

Para probar las soldaduras de plástico, existen varios requisitos tanto para el inspector como para el método de prueba. Además, existen dos tipos diferentes de pruebas de calidad de la soldadura. Estos dos tipos son pruebas destructivas y no destructivas. Las pruebas destructivas sirven para calificar y cuantificar la junta soldada, mientras que las pruebas no destructivas sirven para identificar anomalías, discontinuidades, grietas y/o hendiduras. Como lo implican los nombres de estas dos pruebas, las pruebas destructivas destruirán la pieza que se está probando, mientras que las pruebas no destructivas permiten que la pieza de prueba se use posteriormente. Hay varios métodos disponibles en cada uno de estos tipos. Esta sección describe algunos requisitos para probar las soldaduras de plástico, así como los diferentes tipos de métodos destructivos y no destructivos que son aplicables a la soldadura de plástico y repasa algunas de las ventajas y desventajas.

Algunas normas, como la Sociedad Americana de Soldadura (AWS), exigen que las personas que realizan la inspección o la prueba tengan un determinado nivel de cualificación. Por ejemplo, la AWS G1.6 es la Especificación para la Cualificación de Inspectores de Soldadura de Plásticos para Soldaduras Termoplásticas a Tope con Gas Caliente, Extrusión de Gas Caliente y Herramientas Calefaccionadas. Esta norma en particular dicta que para inspeccionar las soldaduras de plástico, el inspector necesita uno de los 3 niveles de cualificación diferentes. Estos niveles son el de Inspector Asociado de Soldadura de Plásticos (APWI), Inspector de Soldadura de Plásticos (PWI) e Inspector Superior de Soldadura de Plásticos (SPWI). Cada uno de estos niveles tiene diferentes responsabilidades. Por ejemplo, el APWI debe tener la supervisión directa de un PWI o SPWI para realizar la inspección o preparar un informe. Estos tres niveles diferentes de certificación también tienen diferentes requisitos de capacidad, requisitos de educación y requisitos de examen. Además, deben poder mantener esa cualificación cada 3 años. [7]

La prueba de flexión utiliza un ariete para doblar la probeta de prueba hasta el grado deseado. Esta configuración de prueba se muestra en la Figura 2.

En las normas DVS, DVS2203-1 y DVS2203-5, se puede encontrar una lista de los ángulos de curvatura mínimos y los desplazamientos del ariete para diferentes materiales plásticos. En las tablas 1 y 2 se muestran algunas de las velocidades del ariete, los ángulos de curvatura y la información de desplazamiento del DVS2203-1.

Algunas de las principales ventajas de la prueba de flexión son que proporciona datos cualitativos sobre la tensión, la compresión y la deformación por cizallamiento. Estos resultados suelen generar un mayor nivel de confianza en la calidad de la junta de soldadura y del proceso. Por el contrario, algunas de las desventajas son que requiere múltiples piezas de prueba. Por lo general, se recomienda utilizar un mínimo de 6 muestras de prueba diferentes. Otra desventaja es que no proporciona valores específicos para evaluar el diseño de la junta. Además, puede ser necesario dedicar una gran cantidad de esfuerzo a preparar la pieza para la prueba. Esto podría provocar un aumento en el costo y el cronograma según la complejidad de la pieza. Por último, como todas las pruebas destructivas, la pieza y/o la costura de soldadura se destruyen y no se pueden utilizar. [9]

Al realizar la prueba de tracción, se tira de una pieza de prueba hasta que se rompe. Esta prueba es cuantitativa y proporcionará la resistencia a la tracción máxima, la deformación, así como la energía hasta la falla si tiene extensómetros unidos a la muestra. Además, los resultados de una prueba de tracción no se pueden transferir a los de una prueba de fluencia. [10] La velocidad a la que se tira de la muestra depende del material. Además, la forma de la muestra también es fundamental. [9] DVS2203-5 y AWS G1.6 son excelentes fuentes para proporcionar estos detalles. Se muestran ejemplos de las formas en la Figura 3 a la Figura 5. Además, la velocidad de prueba por material se muestra en la Tabla 3.

Una ventaja de la prueba de tracción es que proporciona datos cuantitativos de la soldadura, tanto de la costura de soldadura como del material base. Además, la prueba de tracción es fácil de realizar. Una desventaja importante de esta prueba es la cantidad de preparación necesaria para realizarla. Otra desventaja es que no proporciona el rendimiento de la soldadura a largo plazo. Además, dado que también es un tipo de prueba destructiva, la pieza se destruye para recopilar estos datos. [9]

También conocida como prueba de impacto de tracción, la prueba de impacto utiliza una muestra que se sujeta en un péndulo. La muestra de prueba se parece a la que se muestra en la Figura 4. El péndulo oscila hacia abajo y golpea la muestra contra un yunque que la rompe. Esta prueba permite determinar la energía de impacto para la costura de soldadura y el material base. Además, la elongación de fractura permanente se puede calcular midiendo la longitud de la muestra después de la prueba. La principal ventaja de esta prueba es que se obtienen datos cuantitativos. Otra ventaja es que es fácil de configurar. Las desventajas son que también puede requerir mucha preparación para realizar esta prueba. Además, al igual que la prueba de tracción, no se determina el rendimiento de la soldadura a largo plazo y la pieza se destruye. [9]

Existen dos tipos de pruebas de fluencia: la prueba de fluencia por tracción y la prueba de rotura por fluencia. Ambas pruebas de fluencia analizan el rendimiento de la soldadura a largo plazo de la muestra de prueba. Estas pruebas se realizan normalmente en un medio a una temperatura y tensión constantes. Esta prueba requiere un mínimo de 6 muestras para obtener datos suficientes para realizar un análisis estadístico. [11] Esta prueba es ventajosa porque proporciona datos cuantitativos sobre el rendimiento de la soldadura a largo plazo; sin embargo, también tiene sus desventajas. Se necesita mucho esfuerzo para preparar las muestras y registrar exactamente de dónde proviene la muestra y el método de extracción utilizado. Esto es fundamental porque la forma en que se retira la muestra de la pieza receptora puede influir en gran medida en los resultados de la prueba. Además, debe haber un control estricto del entorno de prueba. Una desviación en la temperatura del medio puede hacer que el tiempo de rotura por fluencia varíe drásticamente. En algunos casos, un cambio de temperatura de 1 grado Celsius afectó el tiempo de rotura por fluencia en un 13%. [9] Por último, esta prueba es nuevamente una prueba destructiva, por lo que la parte host será destruida al realizar este tipo de prueba.

La inspección visual, tal como su nombre lo indica, es una investigación visual de la soldadura. El inspector normalmente busca indicios visuales como decoloraciones, defectos de soldadura, discontinuidades, porosidad, muescas, rayones, etc. Normalmente, la inspección visual se divide en diferentes categorías o grupos para los criterios de inspección de calificación. Estas agrupaciones pueden variar entre las normas y cada grupo tiene un cierto nivel de imperfecciones que se consideran aceptables. Hay 5 tablas y un gráfico en la norma DVS2202-1 que muestran diferentes tipos de defectos detectados mediante examen visual y sus criterios de aceptación permisibles. [12]

La inspección visual es muy ventajosa porque es rápida, fácil, económica y requiere herramientas y calibres muy simples para su realización. Debido a que es tan rápida, normalmente se requiere que la soldadura pase una inspección visual antes de poder realizar cualquier prueba no destructiva adicional a la muestra. Por el contrario, la inspección debe ser realizada por alguien que tenga mucha experiencia y habilidad. Además, este tipo de prueba no proporcionará ningún dato sobre la calidad de la costura de soldadura. Debido al bajo costo, si se sospecha que una pieza tiene problemas, se pueden realizar pruebas de seguimiento sin una gran inversión inicial. [9] [13]

Las pruebas de rayos X de plásticos son similares a las de las soldaduras de metal, pero utilizan una intensidad de radiación mucho menor debido a que los plásticos tienen una densidad menor que los metales. Las pruebas de rayos X se utilizan para encontrar imperfecciones que se encuentran debajo de la superficie. Estas imperfecciones incluyen porosidad, inclusiones sólidas, huecos, grietas, etc. Los rayos X transmiten la radiación a través del objeto probado sobre una película o cámara. Esta película o cámara producirá una imagen. Las densidades variables del objeto se mostrarán como diferentes tonos en la imagen, mostrando así dónde se encuentran los defectos. Una de las ventajas de los rayos X es que proporcionan una forma de mostrar rápidamente los defectos tanto en la superficie como en el interior de la junta de soldadura. Además, los rayos X se pueden utilizar en una amplia gama de materiales. Se pueden utilizar para crear un registro para el futuro. Una de las desventajas de los rayos X es que son costosos y requieren mucha mano de obra. Otra es que no se pueden utilizar para evaluar la calidad de la costura de soldadura ni para optimizar los parámetros del proceso. Además, si la discontinuidad no está correctamente alineada con el haz de radiación, puede resultar difícil de detectar. Una cuarta desventaja es que se requiere acceso a ambos lados del componente que se está midiendo. Por último, presenta un riesgo para la salud debido a la radiación que se transmite durante el proceso de rayos X. [9] [13]

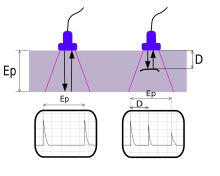

Las pruebas ultrasónicas utilizan ondas sonoras de alta frecuencia que pasan a través de la soldadura. Las ondas se reflejan o refractan si alcanzan una indicación. La onda reflejada o refractada necesitará un tiempo diferente para viajar desde el transmisor al receptor que si no hubiera una indicación. Este cambio en el tiempo es la forma en que se detectan los defectos. La primera ventaja que ofrece la prueba ultrasónica es que permite una detección relativamente rápida de los defectos dentro de la junta de soldadura. Este método de prueba también puede detectar defectos en el interior de la pieza. Además, se puede realizar con acceso desde un solo lado de la pieza. En cambio, existen varias desventajas del uso de pruebas ultrasónicas. La primera es que no se puede utilizar para optimizar los parámetros del proceso o evaluar la calidad de la costura de la soldadura. En segundo lugar, es costoso y requiere mucha mano de obra. También requiere técnicos experimentados para realizar la prueba. Por último, existen limitaciones de material con los plásticos debido a las limitaciones de transmisión de las ondas ultrasónicas a través de algunos de ellos. [9] [13] La imagen de la Figura 6 muestra un ejemplo de prueba ultrasónica.

La prueba de alto voltaje también se conoce como prueba de chispa. Este tipo de prueba utiliza un medio conductor de electricidad para recubrir la soldadura. Después de recubrirla, se la expone a una sonda de alto voltaje. Esta prueba muestra una indicación de una fuga en la soldadura cuando se observa un arco a través de la soldadura. Este tipo de prueba es ventajoso porque permite la detección rápida de fallas dentro de la junta de soldadura y solo se debe tener acceso a un lado de la soldadura. Una desventaja de este tipo de prueba es que no hay forma de evaluar la calidad de la costura de soldadura. Además, la soldadura debe estar recubierta con material conductor. [9]

La prueba de estanqueidad o prueba de fugas utiliza líquido o gas para presurizar una pieza. Este tipo de prueba se realiza normalmente en tubos, contenedores y recipientes. Otra forma de probar una de estas estructuras es aplicarle vacío. Una de las ventajas es que es una forma rápida y sencilla de detectar el defecto de soldadura. Además, se puede utilizar en múltiples materiales y formas de piezas. Por otro lado, tiene algunas desventajas. En primer lugar, no hay una forma de evaluar la calidad de la costura de soldadura. En segundo lugar, tiene un riesgo de explosión asociado si se produce una sobrepresurización durante la prueba. Por último, se limita a las estructuras tubulares. [9]

{{cite journal}}: Requiere citar revista |journal=( ayuda ){{cite book}}: Mantenimiento de CS1: otros ( enlace )