En ciencia de los materiales , la recristalización es un proceso mediante el cual los granos deformados son reemplazados por un nuevo conjunto de granos libres de defectos que se nuclean y crecen hasta que los granos originales se han consumido por completo. La recristalización suele ir acompañada de una reducción de la resistencia y dureza de un material y un aumento simultáneo de la ductilidad . Por lo tanto, el proceso puede introducirse como un paso deliberado en el procesamiento de metales o puede ser un subproducto indeseable de otro paso de procesamiento. Los usos industriales más importantes son el ablandamiento de metales previamente endurecidos o vueltos quebradizos por trabajo en frío y el control de la estructura del grano en el producto final. La temperatura de recristalización suele ser entre 0,3 y 0,4 veces el punto de fusión de los metales puros y 0,5 veces el de las aleaciones.

La recristalización se define como el proceso en el que los granos de una estructura cristalina adquieren una nueva estructura o una nueva forma cristalina.

Es difícil establecer una definición precisa de recristalización ya que el proceso está fuertemente relacionado con varios otros procesos, en particular la recuperación y el crecimiento del grano . En algunos casos resulta difícil definir con precisión el punto en el que comienza un proceso y termina otro. Doherty y cols. definió la recristalización como:

"... la formación de una nueva estructura de grano en un material deformado mediante la formación y migración de límites de grano de ángulo alto impulsados por la energía almacenada de deformación. Los límites de ángulo alto son aquellos con una desorientación superior a 10-15°" [ 1 ]

Por lo tanto, el proceso se puede diferenciar de la recuperación (donde los límites de grano de ángulo alto no migran) y el crecimiento del grano (donde la fuerza impulsora se debe únicamente a la reducción del área límite). La recristalización puede ocurrir durante o después de la deformación (durante el enfriamiento o el tratamiento térmico posterior, por ejemplo). El primero se denomina dinámico mientras que el segundo se denomina estático . Además, la recristalización puede ocurrir de manera discontinua, donde se forman y crecen distintos granos nuevos, o de manera continua, donde la microestructura evoluciona gradualmente hacia una microestructura recristalizada. Los diferentes mecanismos por los cuales se producen la recristalización y la recuperación son complejos y en muchos casos siguen siendo controvertidos. La siguiente descripción es aplicable principalmente a la recristalización estática discontinua, que es la variedad más clásica y probablemente la más comprendida. Los mecanismos adicionales incluyen la recristalización dinámica ( geométrica ) y la migración de límites inducida por tensión.

La recristalización secundaria ocurre cuando un número muy pequeño de granos {110}<001> (Goss) crecen selectivamente, aproximadamente uno de cada 106 granos primarios, a expensas de muchos otros granos primarios recristalizados. Esto da como resultado un crecimiento anormal del grano , que puede ser beneficioso o perjudicial para las propiedades del material del producto. El mecanismo de recristalización secundaria es un tamaño de grano primario pequeño y uniforme, que se logra mediante la inhibición del crecimiento normal del grano mediante precipitados finos llamados inhibidores. [2] Los granos de Goss reciben su nombre en honor a Norman P. Goss , el inventor del acero eléctrico de grano orientado alrededor de 1934.

Existen varias leyes de recristalización, en gran medida empíricas:

Durante la deformación plástica, el trabajo realizado es la integral de la tensión y la deformación en el régimen de deformación plástica. Aunque la mayor parte de este trabajo se convierte en calor, una fracción (~1-5%) se retiene en el material como defectos, en particular dislocaciones. La reorganización o eliminación de estas dislocaciones reducirá la energía interna del sistema y, por lo tanto, existe una fuerza impulsora termodinámica para tales procesos. A temperaturas moderadas a altas, particularmente en materiales con una alta energía de falla de apilamiento , como el aluminio y el níquel, la recuperación ocurre fácilmente y las dislocaciones libres se reorganizarán fácilmente en subgranos rodeados por límites de grano de ángulo bajo. La fuerza impulsora es la diferencia de energía entre el estado deformado y recristalizado Δ E , que puede determinarse por la densidad de dislocación o el tamaño del subgrano y la energía límite (Doherty, 2005):

donde ρ es la densidad de dislocaciones, G es el módulo de corte, b es el vector de Burgers de las dislocaciones, γ s es la energía límite del subgrano y d s es el tamaño del subgrano.

Históricamente se suponía que la tasa de nucleación de nuevos granos recristalizados estaría determinada por el modelo de fluctuación térmica utilizado con éxito para los fenómenos de solidificación y precipitación . En esta teoría se supone que como resultado del movimiento natural de los átomos (que aumenta con la temperatura) surgirían espontáneamente pequeños núcleos en la matriz. La formación de estos núcleos estaría asociada a un requerimiento energético debido a la formación de una nueva interfaz y a una liberación de energía debido a la formación de un nuevo volumen de material de menor energía. Si los núcleos fueran más grandes que un radio crítico, entonces serían termodinámicamente estables y podrían comenzar a crecer. El principal problema de esta teoría es que la energía almacenada debido a las dislocaciones es muy baja (0,1–1 J m −3 ), mientras que la energía de una frontera de grano es bastante alta (~0,5 J m −3 ). Los cálculos basados en estos valores encontraron que la tasa de nucleación observada era mayor que la calculada por algún factor increíblemente grande (~10 50 ).

Como resultado, la teoría alternativa propuesta por Cahn en 1949 es ahora universalmente aceptada. Los granos recristalizados no se nuclean de la manera clásica, sino que crecen a partir de subgranos y células preexistentes. El "tiempo de incubación" es entonces un período de recuperación en el que los subgranos con límites de ángulo bajo (<1–2°) comienzan a acumular dislocaciones y se desorientan cada vez más con respecto a sus vecinos. El aumento de la desorientación aumenta la movilidad del límite y, por tanto, aumenta la tasa de crecimiento del subgrano. Si un subgrano en un área local tiene una ventaja sobre sus vecinos (como densidades de dislocación localmente altas, un mayor tamaño u orientación favorable), entonces este subgrano podrá crecer más rápidamente que sus competidores. A medida que crece, sus límites se vuelven cada vez más desorientados con respecto al material circundante hasta que puede reconocerse como un grano completamente nuevo y libre de tensiones.

Se observa comúnmente que la cinética de recristalización sigue el perfil mostrado. Hay un 'período de nucleación' inicial t 0 donde se forman los núcleos y luego comienzan a crecer a un ritmo constante consumiendo la matriz deformada. Aunque el proceso no sigue estrictamente la teoría de la nucleación clásica, a menudo se descubre que tales descripciones matemáticas proporcionan al menos una aproximación cercana. Para una serie de granos esféricos, el radio medio R en un momento t es (Humphreys y Hatherly 2004):

donde t 0 es el tiempo de nucleación y G es la tasa de crecimiento dR/dt. Si se forman N núcleos en el incremento de tiempo dt y se supone que los granos son esféricos, entonces la fracción de volumen será:

Esta ecuación es válida en las primeras etapas de la recristalización cuando f<<1 y los granos en crecimiento no chocan entre sí. Una vez que los granos entran en contacto, la tasa de crecimiento se ralentiza y se relaciona con la fracción de material no transformado (1-f) mediante la ecuación de Johnson-Mehl:

Si bien esta ecuación proporciona una mejor descripción del proceso, todavía supone que los granos son esféricos, las tasas de nucleación y crecimiento son constantes, los núcleos están distribuidos aleatoriamente y el tiempo de nucleación t 0 es pequeño. En la práctica, pocos de ellos son realmente válidos y es necesario utilizar modelos alternativos.

Generalmente se reconoce que cualquier modelo útil no sólo debe tener en cuenta la condición inicial del material sino también la relación en constante cambio entre los granos en crecimiento, la matriz deformada y cualquier segunda fase u otros factores microestructurales. La situación se complica aún más en sistemas dinámicos donde la deformación y la recristalización ocurren simultáneamente. Como resultado, en general ha resultado imposible producir un modelo predictivo preciso para procesos industriales sin recurrir a pruebas empíricas exhaustivas. Dado que esto puede requerir el uso de equipos industriales que en realidad no han sido construidos, este enfoque presenta claras dificultades.

La temperatura de recocido tiene una influencia dramática en la velocidad de recristalización que se refleja en las ecuaciones anteriores. Sin embargo, para una temperatura determinada existen varios factores adicionales que influirán en la tasa.

La tasa de recristalización está fuertemente influenciada por la cantidad de deformación y, en menor medida, la forma en que se aplica. Los materiales muy deformados recristalizarán más rápidamente que aquellos que estén deformados en menor medida. De hecho, por debajo de una cierta deformación, es posible que nunca se produzca la recristalización. La deformación a temperaturas más altas permitirá la recuperación simultánea y, por lo tanto, dichos materiales recristalizarán más lentamente que aquellos deformados a temperatura ambiente, por ejemplo, laminado en frío y en caliente . En ciertos casos, la deformación puede ser inusualmente homogénea o ocurrir sólo en planos cristalográficos específicos . La ausencia de gradientes de orientación y otras heterogeneidades pueden impedir la formación de núcleos viables. Los experimentos realizados en la década de 1970 encontraron que el molibdeno se deformaba hasta una deformación real de 0,3, se recristalizaba más rápidamente cuando se tensaba y a velocidades decrecientes al trefilar , enrollar y comprimir (Barto y Ebert 1971).

La orientación de un grano y cómo cambia la orientación durante la deformación influyen en la acumulación de energía almacenada y, por tanto, en la tasa de recristalización. La movilidad de los límites de los granos está influenciada por su orientación, por lo que algunas texturas cristalográficas darán como resultado un crecimiento más rápido que otras.

Los átomos de soluto, tanto las adiciones deliberadas como las impurezas, tienen una profunda influencia en la cinética de recristalización. Incluso concentraciones menores pueden tener una influencia sustancial, por ejemplo, un 0,004 % de Fe aumenta la temperatura de recristalización en aproximadamente 100 °C (Humphreys y Hatherly 2004). Actualmente se desconoce si este efecto se debe principalmente al retraso de la nucleación o a la reducción de la movilidad de los límites de los granos, es decir, del crecimiento.

Muchas aleaciones de importancia industrial tienen alguna fracción de volumen de partículas de segunda fase, ya sea como resultado de impurezas o de adiciones deliberadas de aleación. Dependiendo de su tamaño y distribución, dichas partículas pueden actuar estimulando o retardando la recristalización.

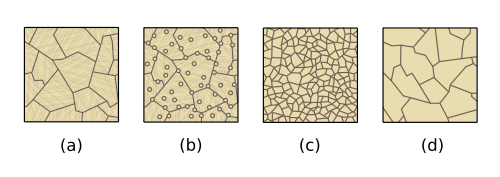

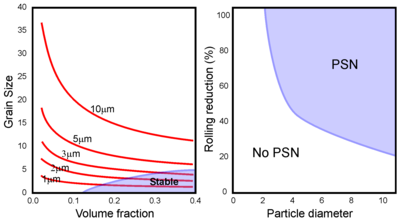

La recristalización se previene o se ralentiza significativamente mediante una dispersión de partículas pequeñas y poco espaciadas debido a la fijación Zener en los límites de grano de ángulo alto y bajo. Esta presión se opone directamente a la fuerza impulsora que surge de la densidad de dislocación e influirá tanto en la cinética de nucleación como en la de crecimiento. El efecto se puede racionalizar con respecto al nivel de dispersión de partículas , donde es la fracción de volumen de la segunda fase y r es el radio. En condiciones bajas, el tamaño del grano está determinado por el número de núcleos, por lo que inicialmente puede ser muy pequeño. Sin embargo, los granos son inestables con respecto al crecimiento del grano y, por lo tanto, crecerán durante el recocido hasta que las partículas ejerzan suficiente presión de fijación para detenerlos. En condiciones moderadas, el tamaño del grano todavía está determinado por el número de núcleos, pero ahora los granos son estables con respecto al crecimiento normal (aunque todavía es posible un crecimiento anormal). En niveles altos, la estructura deformada no recristalizada es estable y se suprime la recristalización.

Los campos de deformación alrededor de partículas grandes (más de 1 μm) no deformables se caracterizan por altas densidades de dislocación y grandes gradientes de orientación, por lo que son sitios ideales para el desarrollo de núcleos de recristalización. Este fenómeno, llamado nucleación estimulada por partículas (PSN), es notable porque proporciona una de las pocas formas de controlar la recristalización controlando la distribución de partículas.

El tamaño y la desorientación de la zona deformada están relacionados con el tamaño de las partículas, por lo que se requiere un tamaño mínimo de partículas para iniciar la nucleación. Aumentar el grado de deformación reducirá el tamaño mínimo de partícula, lo que conducirá a un régimen PSN en el espacio de deformación de tamaño. Si la eficiencia de PSN es uno (es decir, cada partícula estimula un núcleo), entonces el tamaño de grano final estará determinado simplemente por el número de partículas. Ocasionalmente, la eficiencia puede ser mayor que uno si se forman múltiples núcleos en cada partícula, pero esto es poco común. La eficiencia será menor que uno si las partículas están cerca del tamaño crítico y grandes fracciones de partículas pequeñas en realidad evitarán la recristalización en lugar de iniciarla (ver arriba).

El comportamiento de recristalización de materiales que contienen una amplia distribución de tamaños de partículas puede ser difícil de predecir. Esto se combina en aleaciones donde las partículas son térmicamente inestables y pueden crecer o disolverse con el tiempo. En varios sistemas, puede ocurrir un crecimiento anormal del grano dando lugar a cristalitos inusualmente grandes que crecen a expensas de los más pequeños. La situación es más sencilla en aleaciones bimodales que tienen dos poblaciones de partículas distintas. Un ejemplo son las aleaciones de Al-Si, donde se ha demostrado que incluso en presencia de partículas muy grandes (<5 μm), el comportamiento de recristalización está dominado por las partículas pequeñas (Chan y Humphreys 1984). En tales casos, la microestructura resultante tiende a parecerse a la de una aleación con sólo partículas pequeñas.

La temperatura de recristalización es la temperatura a la que puede ocurrir la recristalización para un material y condiciones de procesamiento determinados. Esta no es una temperatura establecida y depende de factores que incluyen los siguientes: [3]

{{cite book}}: Mantenimiento CS1: falta el editor de la ubicación ( enlace )