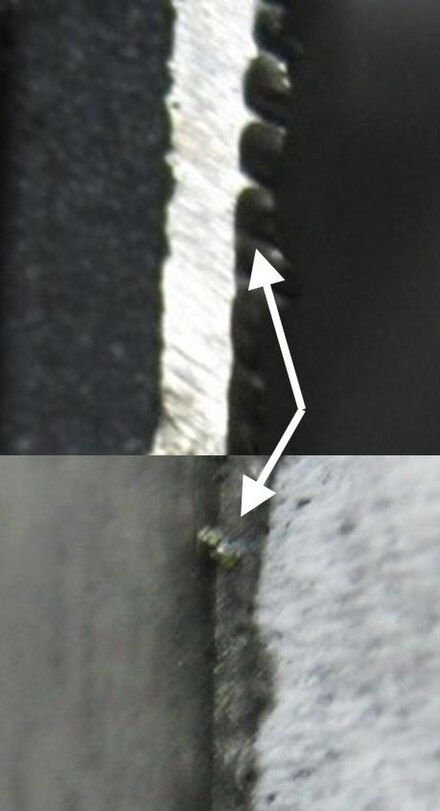

Una rebaba es un borde elevado o un pequeño trozo de material que permanece adherido a una pieza de trabajo después de un proceso de modificación. [1] Por lo general, es un trozo de material no deseado y se elimina con una herramienta de desbarbado en un proceso llamado desbarbado . Las rebabas se crean más comúnmente mediante operaciones de mecanizado , como rectificado , taladrado , fresado , grabado o torneado . Puede estar presente en forma de un alambre fino en el borde de una herramienta recién afilada o como una porción elevada de una superficie; este tipo de rebaba se forma comúnmente cuando un martillo golpea una superficie. El desbarbado representa una parte significativa de los costos de fabricación.

En la técnica de grabado con punta seca , la rebaba, que da una calidad rica y difusa a la línea grabada, es muy deseable; el gran problema con el medio de punta seca es que la rebaba disminuye rápidamente después de imprimir tan solo diez impresiones.

Existen tres tipos de rebabas que se pueden formar a partir de operaciones de mecanizado: rebaba de Poisson , rebaba de volcadura y rebaba de ruptura . La rebaba de volcadura es la más común. [2] Las rebabas se pueden clasificar según la forma física en que se forman. La deformación plástica del material incluye el flujo lateral (rebaba de Poisson), la flexión (rebaba de volcadura) y el desgarro del material de la pieza de trabajo (rebaba de desgarro). La solidificación o redeposición del material da como resultado un cordón de fundición. El corte incompleto del material provoca una proyección de corte. [3]

Las rebabas se pueden minimizar o prevenir teniendo en cuenta los materiales, la función, la forma y el procesamiento en las fases de ingeniería de diseño y fabricación del desarrollo del producto. [3]

Las rebabas en los orificios perforados provocan problemas en los elementos de fijación y en los materiales. Las rebabas hacen que se concentre más tensión en los bordes de los orificios, lo que disminuye la resistencia a la fractura y acorta la vida útil por fatiga. Interfieren en el asentamiento de los elementos de fijación, lo que provoca daños en los elementos de fijación o en el propio conjunto. Las grietas causadas por la tensión y la deformación pueden provocar fallos en el material. Las rebabas en los orificios también aumentan el riesgo de corrosión, que puede deberse a variaciones en el espesor de los revestimientos sobre una superficie más rugosa. Las esquinas afiladas tienden a concentrar la carga eléctrica, lo que aumenta el riesgo de descarga estática. Las rebabas en las piezas móviles aumentan la fricción y el calor no deseados. Las superficies rugosas también provocan problemas de lubricación, ya que aumenta el desgaste en las interfaces de las piezas. Esto hace necesario sustituirlas con mayor frecuencia. La acumulación de carga eléctrica puede provocar corrosión. [4]

Existen muchos procesos de desbarbado, pero los más comunes son el acabado en masa , el acabado con husillo , el granallado , el lijado , el rectificado , el cepillado de alambre , el mecanizado por flujo abrasivo , el desbarbado electroquímico, el electropulido , el método de energía térmica, el mecanizado , el desbarbado por chorro de agua y el desbarbado manual. [5]

El desbarbado manual es el proceso de desbarbado más común porque es el más flexible. Además, solo requiere herramientas de bajo costo y permite una inspección instantánea. [6] El desbarbado manual se realiza con herramientas como raspadores, limas, papel de lija, piedras y escariadores o con herramientas eléctricas portátiles que utilizan puntas abrasivas, papel de lija o cortadores similares a los que se utilizan para desbarbar durante el mecanizado.

El desbarbado electroquímico es el uso de mecanizado electroquímico para desbarbar piezas de trabajo de precisión y bordes que son difíciles de alcanzar, como agujeros que se cruzan. El proceso utiliza una solución de sal o glicol y electricidad para disolver la rebaba. La corriente eléctrica se aplica con una herramienta especializada para llegar a la ubicación de la rebaba. Las rebabas se eliminan en 5 a 10 segundos, mientras que el resto de la pieza de trabajo no se ve afectado. [6]

El método de energía térmica (TEM), también conocido como desbarbado térmico , es un proceso de desbarbado que se utiliza para eliminar rebabas o rebabas difíciles de alcanzar de varias superficies al mismo tiempo. El proceso utiliza una mezcla de gases explosivos para proporcionar energía térmica para quemar las rebabas. Es el proceso de eliminación de rebabas más rápido, ya que requiere solo 20 milisegundos para eliminar una rebaba. [7]

El proceso comienza con la carga de la pieza de trabajo en una cámara a prueba de explosiones , que luego se sella y se sujeta con aproximadamente 220 toneladas métricas (240 toneladas cortas). Luego se vacía la cámara de aire y se llena con una mezcla de oxígeno y combustible; esta mezcla se presuriza a 0,5 a 1,9 MPa (73 a 276 psi). Luego, un encendedor eléctrico enciende la mezcla, que arde durante aproximadamente 20 milisegundos, haciendo que todas las esquinas afiladas y las rebabas se quemen. La temperatura máxima alcanza los 3000 °C (5430 °F). [7]

El desbarbado criogénico es un proceso criogénico utilizado para eliminar rebabas y rebabas de piezas de trabajo de plástico y fundición a presión . El proceso funciona mediante el volteo y/o chorro abrasivo de las piezas de trabajo a niveles de temperatura criogénica. Las bajas temperaturas (aproximadamente -195 °C (-319,0 °F)) se logran utilizando nitrógeno líquido , dióxido de carbono líquido o hielo seco . Esta baja temperatura lleva al material por debajo de su temperatura de fragilización , lo que hace que las rebabas o rebabas se eliminen fácilmente mediante el volteo o el chorro de arena. Este proceso ha existido desde la década de 1960 para desbarbar plástico y caucho. [8] Los materiales comunes que normalmente se desbarban criogénicamente con medios de chorro incluyen PEEK, nailon, teflón, Delrin, polipropileno, policarbonato, acetal, PTFE, PET, HDPE, PVC, ABS y muchos otros. [9]

El desbarbado mecánico es un proceso que consiste en quitar mecánicamente las rebabas del metal o en hacer rodar el borde de la hendidura peligrosa o de las rebabas de metal cortadas hacia adentro. El desbarbado mecánico laminado fue desarrollado por primera vez en la década de 1960 por Walter W. Gauer de Gauer Metal Product, Inc. [10] como un medio para acelerar el proceso de desbarbado manual de las tiras de metal que se usaban en los estantes de las panaderías. [11]

Una de las principales ventajas del desbarbado por chorro de agua es el alto nivel de precisión y repetibilidad, y por este motivo se utiliza el control CNC . Este proceso ecológico utiliza agua a alta presión para eliminar rebabas y virutas sueltas incluso en agujeros profundos, dejando las piezas más limpias y libres de residuos. El agua presurizada se enfoca con precisión a través del control CNC para eliminar rebabas y virutas dentro y alrededor de las piezas. Dependiendo de las especificaciones de limpieza, esto se puede realizar sumergido o en un entorno al aire libre. El lavado/desbarbado al aire libre se dirige a áreas específicas de la pieza donde se enfoca el chorro de agua. El lavado sumergido limpiará toda la pieza, interna y externamente. [12]

Se irradian potentes ondas ultrasónicas contra el tanque que contiene el líquido. Esta tecnología elimina las rebabas mediante la presión que se genera dentro del líquido a medida que se generan y disipan las cavidades.